国务院关于印发《2024—2025年节能降碳行动方案》的通知

探讨页岩气“井工厂"开发关键技术

探讨页岩气“井工厂"开发关键技术 节能:由于页岩气勘探开发投入成本高,产能低,使得石油公司面l临着诸多挑战。利用有效的钻完井技术,减少非作业时间,缩短建井周期,降低作业成本显得非

节能:由于页岩气勘探开发投入成本高,产能低,使得石油公司面l临着诸多挑战。利用有效的钻完井技术,减少非作业时间,缩短建井周期,降低作业成本显得非常重要。页岩气“井工厂”开发已经证明是经济可行的方案,其核心是在一个井场钻多口水平井,实现可重复、批量化作业的工厂化生产模式,关键技术包括井场部署、批量化作业、特种作业钻机、井眼轨迹控制技术、同步压裂技术、裂缝监测技术、钻井液循环利用和压裂液回收利用等。近年来页岩气“井工厂”开发模式在北美广泛应用,带来了巨大收益,而我国页岩气开发还处于试验阶段,对“井工厂”开发概念和模式认识不清。为此,笔者对页岩气“井工厂”开发的特点和现状进行了分析,并对主要的关键技术进行了阐述,所取得的认识对我国页岩气的高效开发具有一定的借鉴意义。

一、“井工厂”开发特点及现状

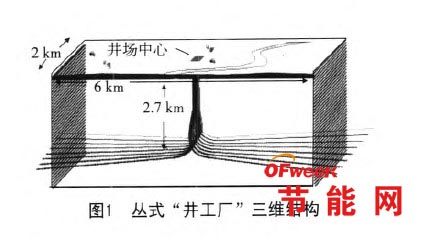

自从美国1821年完钻世界上第一口页岩气井以来,页岩气钻井先后经历了直井、水平井、丛式“井工厂”的发展历程。加拿大能源公司(EnCana)最先提出“井工厂”开发的理念,是使用水平井钻井方式,在一个井场完成多口井的钻井、射孔、压裂、完井和生产,所有井筒采用批量化的作业模式。图1为Horn River盆地丛式“井工厂”三维结构。

页岩气“井工厂”开发的目的是为了提高开发的经济性,同时通过在一个井场钻多口井减少钻完井对环境的影响。主要有以下优点:①利用最小的丛式井井场使开发井网覆盖储层区域最大化,减少了井场的占地面积;②多口井集中钻完井和生产,减少了人力成本、钻完井施工车辆及钻机搬家时间,同时地面工程及生产管理也得到简化,大大降低了作业成本;③多口井依次一开、固井,二开、再依次固完井,钻井、固井、测井工序间无停待,实现设备利用最大化,提高了作业效率;④多口井在相同开次钻井液体系相同,钻井液重复利用,大幅降低钻井液用量,减少钻井费用;⑤多口井进行同步压裂,改变井组间储层应力场的分布,有利于形成网状裂缝,提高页岩气的产能和最终采收率;⑥压裂液返排后回收利用,节约成本又有利于保护生态环境;“井工厂”开发也存在着缺点,主要包括:增加了井眼轨迹控制难度,对设备和技术要求较高;总体井组钻井周期较长,一般要在整个井组完钻后才可进行后续的作业;加大了现场工程监督难度。

近年来,“井工厂”作业方式在北美页岩气的开发得到了广泛应用,针对不同的页岩气区块的实际情况,产生了积极的影响。Marcellus页岩气区位于山区,地表特征限制了井场的位置,同时存在水供应和压裂水处理等难题,之前主要采用垂直井开发,经济效益较差。自2007年开始作业者开始采用“井工厂”开发模式,大大提高了勘探开发的经济性,同时减少了对环境造成的影响,截止2011年,超过78%的井利用“井工厂”模式开发。Barnett页岩气区紧靠市区,作业者采用“井工厂”开发可以减少占地面积。2011年,Devon能源公司在该区块一个井场钻了36口井,大大减少占地面积。在Horn River页岩气区,作业者为了提高页岩气开发经济性,通过采用“井工厂”开发模式,减少了21%的总作业成本。这些实例证实了页岩气“井工厂”开发是一种有效的作业模式。

二、“井工厂”开发的关键技术

1.井场部署

区块“工厂化”模式布井的原则是用尽可能少的井场布合理数量的井,以优化征地费用及钻井费用。单个井场占地面积由井组数决定,一个井场中设计的井组数越多,井场面积越大,需要综合考虑钻井和压裂施工车辆及配套设施的布局。地面工程的设计需要考虑工程和环境的影响,为“井工厂”开发提供保障,同时使占地面积最小化。需要考虑的因素有以下几点:①满足区块开发方案和页岩气集输建设要求;②充分利用自然环境、地理地形条件,尽量减少钻前工程的难度;③考虑钻井能力和井眼轨迹控制能力;④最大程度触及地下页岩气藏目标;⑤考虑当地地形地貌,生态环境,以及水文地质条件,满足有关安全环保的规定。

首页 下一页 上一页 尾页上一篇:美洲2016新能源展望

-

美国专家称美国页岩油气开发提速是国际油价下跌主因2024-08-16

-

中国页岩气开发再现“哈里伯顿漏洞”2024-08-16

-

必和必拓拟出售美国页岩气资产 重心偏向液态石油2024-08-16

-

我国页岩气开采核心装备获重大突破2024-08-16

-

六大重点工程助力安徽合肥节能减排2024-08-16

-

全国首家页岩气发电项目正式投运2024-08-16

-

我国首家页岩气发电项目正式投运2024-08-16

-

长宁页岩气进入大规模生产期 预计今年产气10亿立方米2024-08-16

-

川气东送管网具备接收涪陵页岩气条件2024-08-16

-

青岛建国内首个页岩油气全产业链项目2024-08-16

-

京津冀融资300亿元用于节能减排2024-08-16

-

康菲石油CEO:未来几年美国页岩油产量将增加2024-08-16

-

林伯强:节能减排或成能源互联网领域最快实现内容2024-08-16

-

林伯强:节能减排或成能源互联网领域最快实现内容2024-08-16

-

财政部:节能减排补助资金专款专用 不得挪用2024-08-16