国务院关于印发《2024—2025年节能降碳行动方案》的通知

【分析】高效多晶硅片技术总结及展望

【分析】高效多晶硅片技术总结及展望回想2009年,多晶硅片效率在16.0%左右徘徊,那个时候肯定没有人能大胆预测到,多晶硅片效率能在2015年站上19.6%。多晶硅片效率能站上19

一、高效多晶硅片的研究历史

如果说无锡尚德是太阳能电池技术人员的培养基地的话,那么赛维就是铸锭行业的黄埔军校。目前国内各个铸锭厂都有赛维出身的生产技术人员,之所以出现这种局面,除了赛维在铸锭行业起步较早之外,是因为赛维有一位铸锭行业的权威——万跃鹏博士,我们先来看看从网上搜到的万博士的照片与简历

万跃鹏江西南昌人。LDKSolar公司资深副总裁、首席技术官(CTO),国际知名的太阳能多晶硅定向生长设备与工艺技术权威。

万跃鹏1986年毕业于中国科技大学机械工程系,1989年于该系研究生毕业,获硕士学位并留校任教,1997年于德国亚琛工业大学机械工程系获博士学位。随后在美国纽约州立大学机械与材料工程系做博士后研究。先后在美国GTSolar公司任高级工程师、研发主任。2007年2月开始加入地处江西新余市的江西赛维LDK太阳能高科技有限公司。该公司于2007年6月成功登陆美国主板证券市场(NYSE),成为一家国际企业(LDKSolarLtd)。其发展之迅猛被世界太阳能光伏业界引为奇迹。

图1、赛维资深副总裁、CTO万跃鹏博士

目前在国内流行的铸高效锭工艺,就是万博士带领他的研发团队于2011年底研发出来的,但是在研发出这种铸高效锭工艺之前,赛维技术研究院花了大量的人力物力财力进行了大量的实验,可以说赛维不仅为国内铸锭行业培养了大量的人才,也为国内铸锭工艺的进步做出了巨大的贡献。

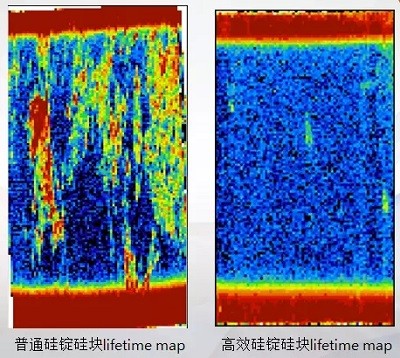

图2.普通硅锭硅块与高效硅锭硅块少子寿命图对比

二、高效多晶硅片未来的研发方向

1、类单晶

图3.类单晶硅块与类单晶硅片照片

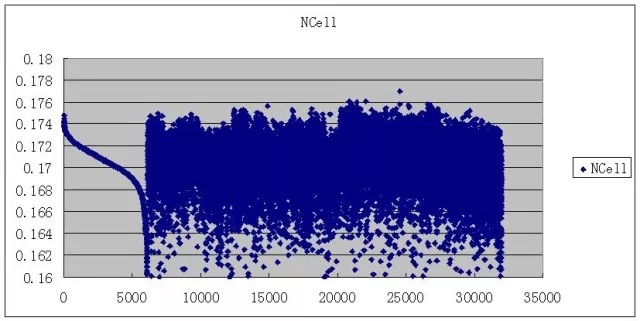

2010年,国内以赛维、晶海洋、浙江大学等为代表的企业与学校掀起了一股研究铸硅单晶的热潮,类单晶硅片与硅块如上图所示,但是由于类单晶晶粒较大,较大的晶粒导致了较大的应力,无法释放的应力导致在类单晶中产生了大量的T型位错与小角度晶界,而且从底部到顶部,T型位错与小角度晶界呈现这么一种规律从底部到顶部位错逐步增加,这种规律导致了类单晶硅锭底部的硅片效率与单晶相当,顶部硅片的效率甚至低于普通硅片,类单晶硅片效率分布如下图4所示。由于效率分布区间从16%一直到17.7%,且有50%的电池片效率低于17%,因此,电池生产企业无法接受这种硅片,因为这意味着有接近一半的电池片无法销售。

图4.类单晶硅片效率分布图(2012年电池厂家效率数据)

但是只要我们解决了这个位错从底部到顶部逐步增殖的这个难题,那么类单晶将会展现出强大的生命力,因为这意味着类单晶整体效率和单晶相当了。

2、高效坩埚

高效坩埚在2013年曾经掀起了一个小高潮,其机理如下图所示。

图5.普通坩埚

图6.高效坩埚

在普通坩底部形核的晶粒生长方向杂乱无序,晶粒之间相互碰撞会产生位错;而高效坩埚底部由于有很多二氧化硅颗粒作作为形核点,会生成大量的小晶粒,小晶粒在生长过程中会有一个相互竞争的过程,位错多的晶粒在生长过程中逐步消失,位错少的晶粒趁势越长越大,最终吞并位错多的晶粒。

个人还是很看好高效坩埚的,其技术进步将带来硅片效率提高,在不久的将来高效坩埚将掀起一个更高的高潮。国内的核晶坩埚重视技术研发,重视创新。其高纯坩埚铁含量在2ppm以下,高效坩埚也一直都在研发中,据说其正在和烟台同立高科新材料股份有限公司合作,共同开发免喷涂高效坩埚。

3.高效氮化硅粉

目前同立占领了国内光伏行业用氮化硅60%以上的市场份额。协鑫GCL80%以上的氮化硅来自同立,每月同立供给协鑫的氮化硅超过了5吨;而晶海洋使用同立的氮化硅的比例甚至接近100%;晶科、韩华等使用同立氮化硅的比例也在60%-80%之间,其它使用比例在50%的企业就不一一例举了。可以说同立氮化硅几乎垄断了国内光伏行业用氮化硅市场,同立能达到如此高的市场占有率,和它产品质量过硬、技术领先分不开关系。

同立董事长花重金从国内铸锭企业挖来了一位技术总监,该技术总监目前正带领同立的研发团队研发高效氮化硅粉和高纯氮化硅粉。高效氮化硅粉其技术原理就是让氮化硅粉在铸锭过程中充当形核剂,类似于目前国内流行的半融法铸锭工艺,半融法铸锭工艺采用碎硅片充当形核剂,而同立正在研发中的高效氮化硅粉喷涂在坩埚上后,利用氮化硅涂层与硅液的不浸润性,通过特殊工艺使高效氮化硅粉起到碎硅片的作用,从而生产出和半融法工艺效率相当的高效硅锭,据说此技术正在实验中。而同立的高纯氮化硅粉已获得了突破,其新产品TS3的铁杂质含量已经做到2ppm以下,目前实验已获得了成功,正在量产转化中。不过,个人更看好高效氮化硅粉,此技术的应用将大大提高高效硅锭的成品率。

图7氮化硅涂层与硅熔体的不浸润性

此文仅代表作者个人观点。

-

“黑硅”太阳能电池!效率达22.1%2024-08-16

-

首届中国太阳能热发电大会日程安排初步敲定2024-08-16

-

中国首座商业运营太阳能热发电站累计发电近1400万千瓦时2024-08-16

-

全球最大太阳能飞机“阳光动力2号”离开南京飞往美国2024-08-16

-

南瑞太阳能基于熔融盐储热的塔式光热电站控制技术项目启动2024-08-16

-

太阳能+空气能绘制新能源蓝图2024-08-16

-

西门子签下560亿风电项目以及高效燃气电厂大单2024-08-16

-

欧盟对马、台太阳能产品展开贸易调查 薄膜被排除在外2024-08-16

-

德发明太阳能电解水制氢新工艺2024-08-16

-

国产太阳能液态电池有望2017年面世2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16