国务院关于印发《2024—2025年节能降碳行动方案》的通知

从PERC电池提效降本之路看新技术的导入

从PERC电池提效降本之路看新技术的导入:回望单晶PERC电池的发展历程,我们认为转换效率的快速提升是其广泛应用的核心动力。随着各种新技术的导入,PERC电池的实现快速降本增效。(

:回望单晶PERC电池的发展历程,我们认为转换效率的快速提升是其广泛应用的核心动力。随着各种新技术的导入,PERC电池的实现快速降本增效。

(一)从PERC电池的应用看新技术的导入

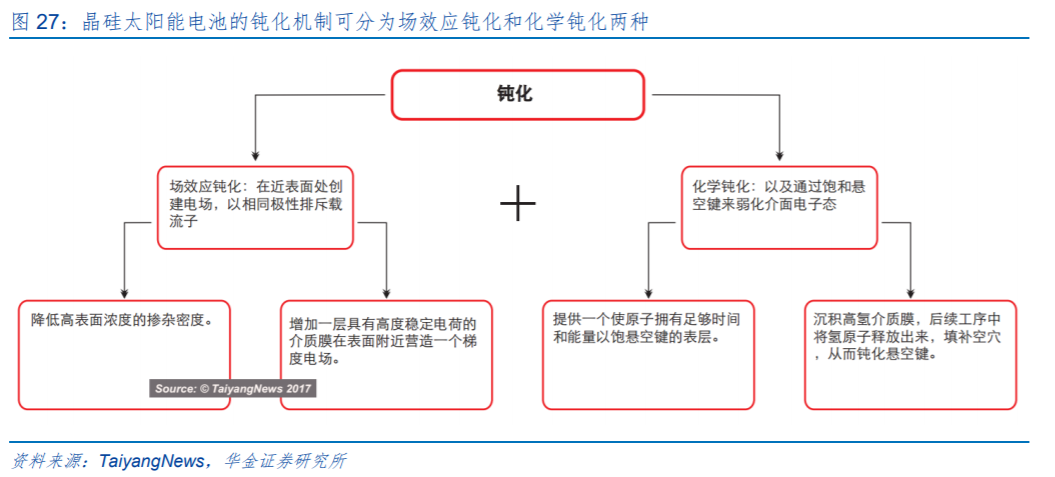

以前太阳能电池效率大都通过改进电池正面获得,因此当正面带来的效率提升越来越难,研发人员将目光转向了电池背面的钝化。由于切割硅片会在其表面产生大量悬空键,引起载流子在此大量复合从而影响电池效率,钝化就是通过降低表面载流子的复合,来提升电池的效率。

钝化可通过化学钝化和场效应钝化两种方式实现。化学钝化主要是使悬空键饱和,可以通过提供一个可使表面硅原子达到饱悬空键状态的表层,或沉积高氢介质膜,使氢填补悬空键的空穴,从而实现钝化目的。场效应钝化是指在表面附近制造一个电场,以排斥相同极性的少数载流子,从而降低载流子的复合。

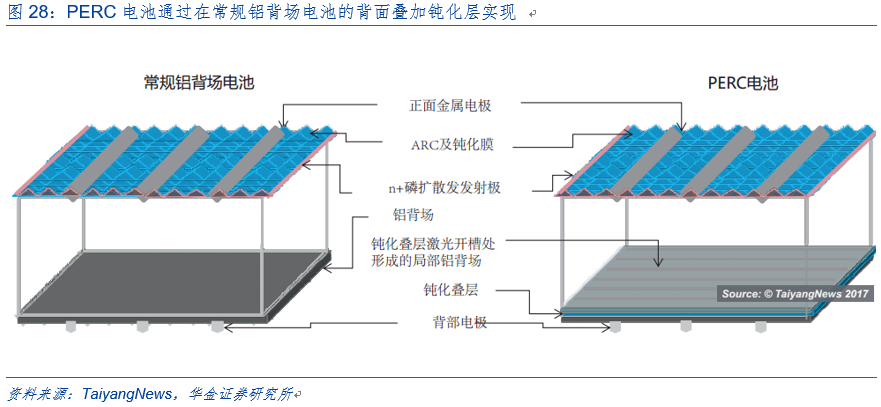

PERC电池(Passivated Emitterand Rear Cell,PERC)结构从常规铝背场电池(BSF)结构演变而来,通过在BSF的背面叠加钝化层(AlOx)实现转换效率的大幅提升。最早起源于上世纪八十年代,由澳洲新南威尔士大学的Martin Green研究团队首次正式提出,当时即达到22.8%的实验室电池效率。

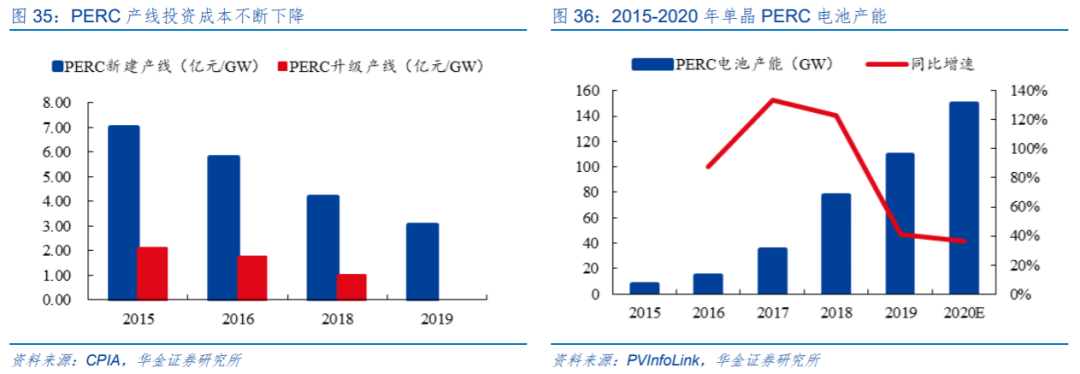

2006年PERC电池背钝化材料AlOx的钝化性能引起学界重视,之后随着AlOx产业化技术和设备的成熟,加上激光技术的引入,PERC技术开始逐步走向产业化。2012-2013年开始有厂家对其产线进行PERC升级,2015年新增电池产能采用的基本都是PERC架构,2018年开始PERC电池产能加速扩张,现已成为最主流的高效电池技术。

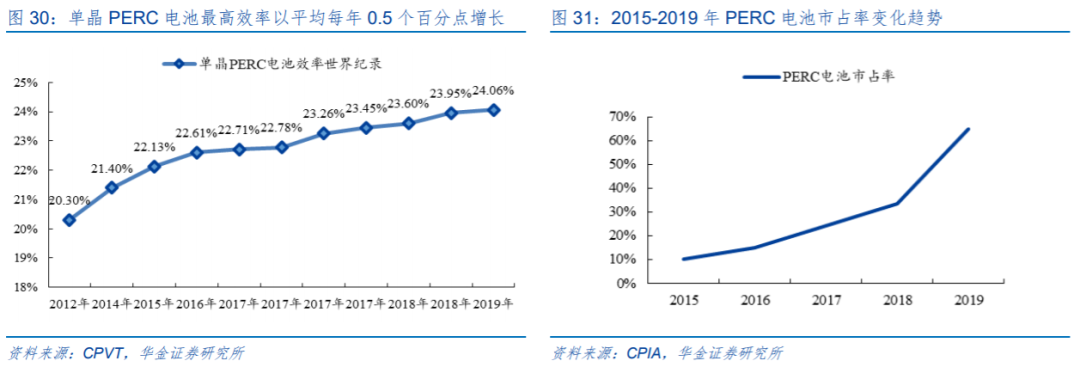

回望单晶PERC电池的发展历程,我们认为转换效率的快速提升是其广泛应用的核心动力。

2012年PERC电池刚刚引起产业界关注,最高效率是尚德的20.3%,当时常规单多晶效率约为19%和17%。

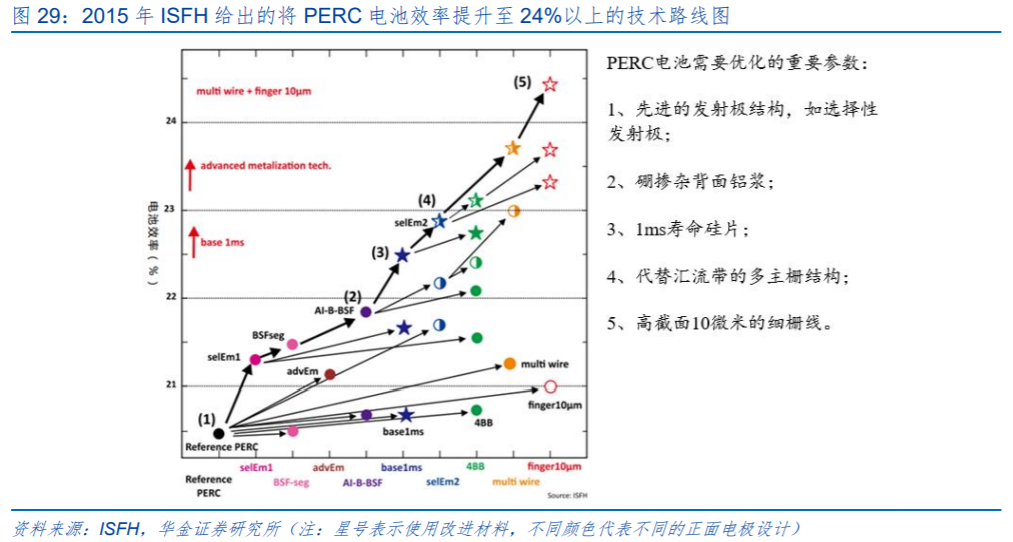

2015年ISFH通过优化电池模型参数,提出PERC电池效率可达到24%以上,并给出相应的技术路线。同年德国HELENE研究团队宣布计划在2017年底前将PERC单晶硅电池效率提升至22.5%,PERC电池产业化成为研究热点。

2016年底,天合光能创下22.61%的最高PERC电池效率纪录,提前一年达到HELENE目标。

2017-2018年隆基和晶科轮番刷新PERC效率纪录,到2018年底晶科达到23.95%的最高效率。与此同时PERC电池的扩产达到了前所未有的高峰,到2018年底单晶PERC产能达到接近80GW,较2016年底翻了四倍。

2019年1月隆基在244.59cm2的P型硅片上实现了24.06%的转换效率,高出行业平均量产效率近2个百分点。到2019年底单晶PERC电池市占率达到60%左右,反超BSF电池成为市占率第一的电池技术。

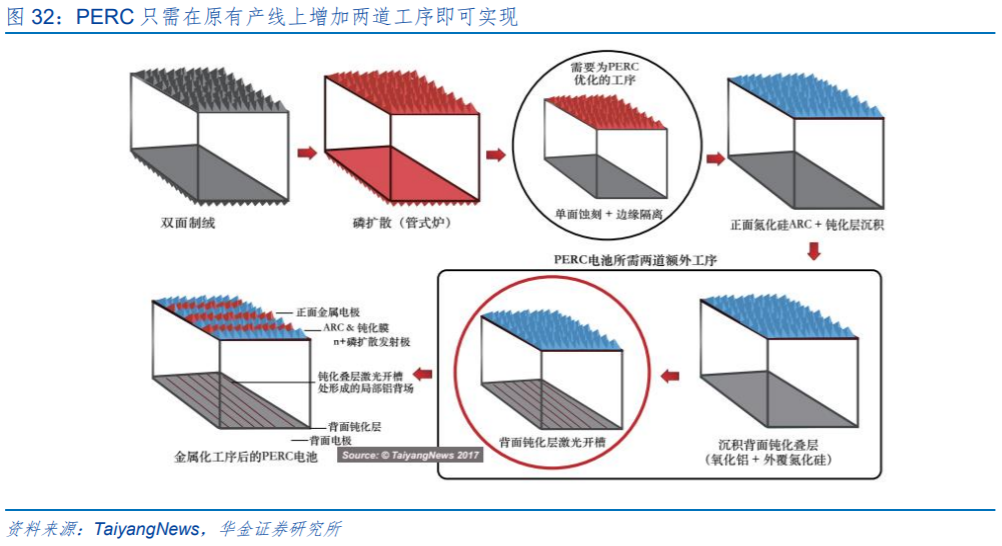

除了具有更高的效率和更大的提效空间以外,PERC电池能快速扩大市占率,还因其只需在原有产线上增加两道工序(背钝化和激光开槽),可以在获得1个百分点以上效率提升的同时保持有竞争力的生产成本。

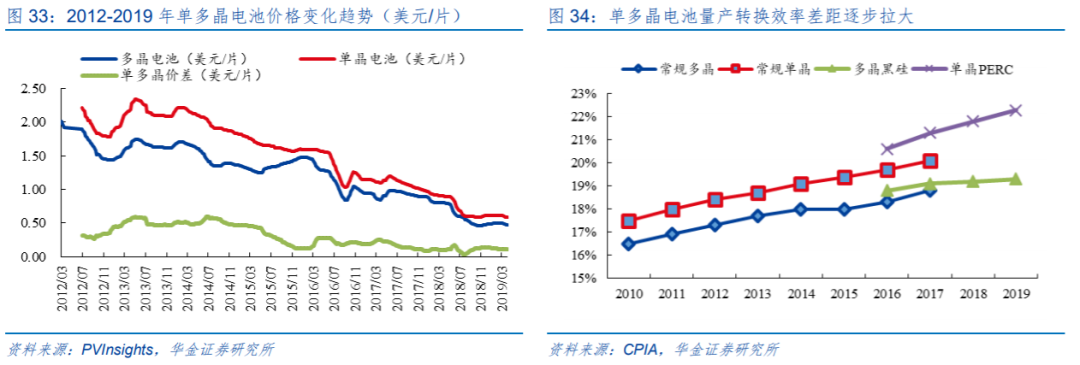

从量产效率看,2010-2019年单晶电池效率从17.5%提升到22.3%,平均每年提升约0.48个百分点,而同期多晶电池效率从16.5%提升到19.3%,平均每年提升0.28个百分点,单多晶效率差从1个百分点拉开到3个百分点。在效率提升的同时,单晶电池价格却一路下跌,单多晶电池片价格差从2012年的0.4美元/片下降到0.11美元/片,单晶电池性价比凸显。

回顾PERC产能的投放节奏不难发现,2017-2018年之所以成为PERC产能集中爆发期,一方面是因为单多晶电池转换效率差不断拉大,PERC溢价最高可达到近0.4元/W;另一方面是因为关键设备的国产化,使得PERC改造成本和新建成本分别降至1亿元/GW和4.2亿元/GW,改造产线在高溢价下一年即可收回资金成本,从而刺激企业加大PERC产能布局。因此,我们认为相对较高的效率溢价和相对较低的成本是新型电池技术被广泛认可的必要前提。

(二)大尺寸硅片助力PERC电池继续降本

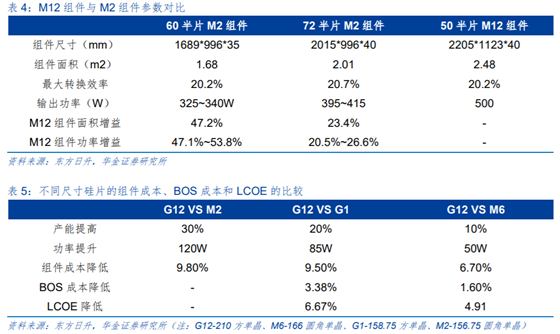

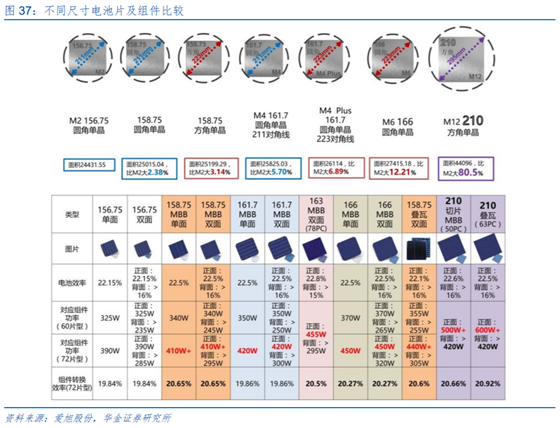

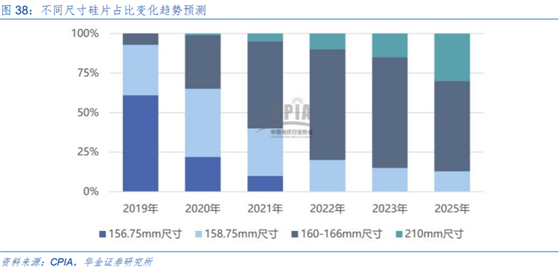

近十年电池片尺寸经历过几轮变革,从100/125mm到156mm,再到2013年底隆基、中环等联合发布的M2-156.75mm,大尺寸电池片可以有效提高组件发电功率,降低光伏发电系统成本,成为光伏产业发展的大趋势。

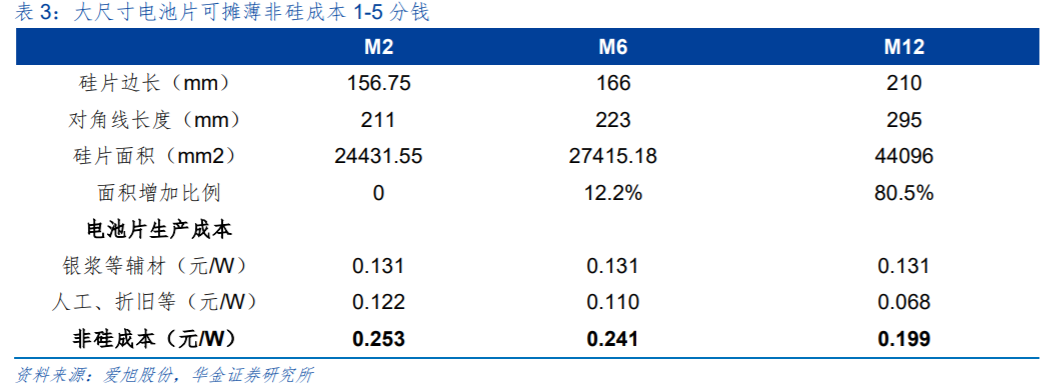

2019年隆基、中环相继推出M6-166mm、M12-210mm大尺寸硅片,面积较目前主流的M2分别提升12.2%、80.5%,组件封装功率可提升到450W+、600W+,较M2 72片组件分别高出60W+、200W+。假设电池产线每小时出片量不变,M6、M12可以使产能相应提升12.2%和80.5%,从而摊薄人工、折旧等除辅材外的非硅成本。根据测算,我们预计可以使电池片每瓦非硅成本降低1-5分钱。

M6的优势在于现有产线兼容性好,硅片环节的拉棒和切片设备均可兼容,电池和组件环节需要对产线升级改造,预计改造成本约2500万元/GW。此外电站考虑到冗余设计也可直接兼容M6组件。

M12由于尺寸提升更多,硅片、电池、组件产线均需新建,但M12带来的降本空间可使全平台受益。除电池端降本5分钱外,组件端和电站端还可摊薄支架、接线盒、汇流箱等成本。

1)东方日升数据显示,M12单晶50半片的500W高效组件可使组件单线产能提升30%,BOS成本降低9.6%,度电成本(LCOE)下降6%。

2)天合光能数据显示,M12单晶50三分片组件在黑龙江某大型地面电站测算结果显示,500W的210双玻双面组件相比常规410W(应为M2)双玻双面组件,BOS成本下降6%~8%,LCOE成本下降3%~4%。

得益于强大的降本能力,大尺寸硅片得到了下游的积极响应,通威、爱旭、东方日升、天合光能等电池组件厂商积极推进相关产能投建,目前已公告的大尺寸电池规划产能约80GW。根据中国光伏行业协会2020年2月发布的《中国光伏产业发展路线图(2019)》,预计2020年底大尺寸硅片占比有望达到40%左右,2021年有望取代M2成为主流尺寸。

-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

低端过剩严重 锂离子电池行业面临洗牌2024-08-16

-

石墨烯或颠覆手机锂电池 3年内有望普及2024-08-16

-

国内最全电池管理系统厂家名单梳理2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

超级电容+电池:满足电网新需求2024-08-16

-

Direct Wafer多晶PERC电池效率达19.9%2024-08-16

-

淮安骏盛新能源电池生产基地开启奠基2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16

-

光伏新政突拉“电闸” 专家直言:呼吁撤销新政2024-08-16

-

2019年光伏发电电价预测浅析2024-08-16