国务院关于印发《2024—2025年节能降碳行动方案》的通知

HIT电池知识大全

HIT电池知识大全:HIT效率提升潜力高+降本空间大,是未来最有前景的太阳能电池技术。1HIT(异质结电池):PERC之后最有前景的太阳能电池技术当前晶体硅太阳能电池技术基本上是以

:HIT效率提升潜力高+降本空间大,是未来最有前景的太阳能电池技术。

1HIT(异质结电池):PERC之后最有前景的太阳能电池技术

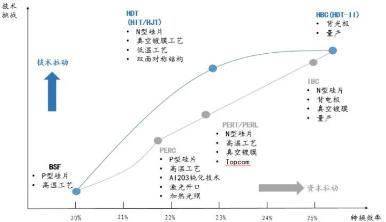

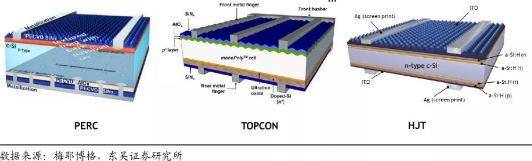

当前晶体硅太阳能电池技术基本上是以表面的钝化为主线发展的。相对于传统晶硅技术,由于非晶硅薄膜的引入,硅异质结太阳电池的晶硅衬底前后表面实现了良好的钝化,因而其表面钝化更趋完善。且非晶硅薄膜隔绝了金属电极与硅材料的直接接触,其载流子复合损失进一步降低,可以提升转换效率。HIT技术较为先进,将成为高效光伏电池技术的领跑者,带领光伏电池在效率提升的路上更进一步。

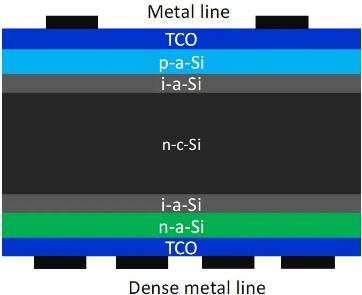

图1:HIT太阳能电池基本结构

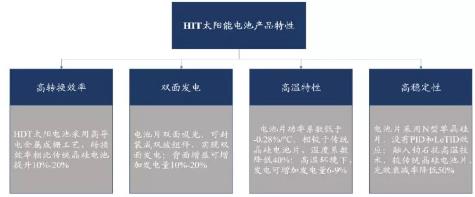

图2:HIT太阳能电池产品特性

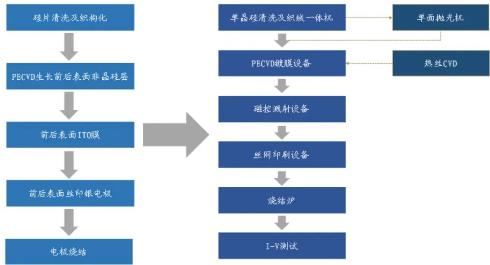

图3:HIT太阳能电池生产流程

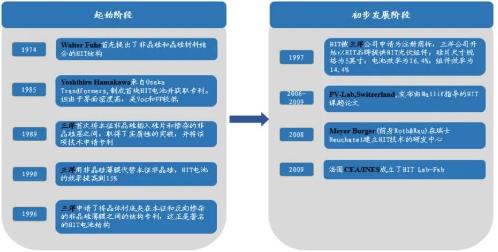

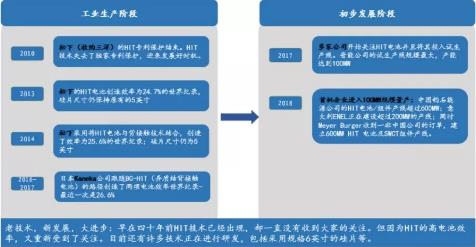

1.1. HIT历史:效率提升显著,未来前景可期

HIT电池最早由日本的三洋公司研发,1991年三洋首次在硅异质结结构的太阳能电池中应用本征非晶硅薄膜,降低了界面缺陷态密度,使载流子复合降低,实现了异质结界面钝化作用,得到本征薄膜异质结电池,其转换效率高达18.1%。

此后HIT电池的转换效率不断提高,在2003年,三洋通过优化异质结、减少光学损失、增大有效电池面积等方法,使得HIT太阳能电池的实验室效率达到了21.3%。2013年,松下(已收购三洋)研制了厚度仅有98μm的HIT电池,效率达24.7%。2014年,松下采用IBC技术,将HIT电池的转换效率提升到25.6%。2016年,日本Kaneka公司将IBC-HIT太阳电池的效率提升到26.63%。量产效率方面,根据钧石能源的CTO,2019年钧石能源的HIT产线平均效率23%,在建的新产线效率将超过25%。

图4:HIT电池发展历程(截止到2009年)

图5:HIT电池发展历程(2009年到2018年)

2015年后,松下对于HIT电池的专利已经过期,技术壁垒消除,是我国大力发展并推广HIT技术的良好时机。但HIT电池的技术门槛高,且长期掌握在以松下和Kaneka为代表的日本企业手中,我国关于HIT技术的研究明显落后与日本。但是国内企业在专利过期后,均投入研发力量投入HIT研发。2017年,晋能公司开始试生产HIT电池,2018年实际产能已经达到50MW,2019年3月,晋能HIT电池量产平均效率突破23.79%。

2019年5月,钧石能源收购了松下马来西亚异质结电池工厂,钧石能源控股占比达90%,完善了钧石能源在HIT电池领域的布局。2019年7月,钧石能源与山煤国际能源集团签订了合作协议,根据该协议,双方将共建高达10GW的异质结太阳能电池(HIT)生产基地。此次合作开启了中国内地异质结电池的最大规模的投产,市场关注度极高。

图6:太阳能电池效率不断提升

1.2. 效率提升潜力高+降本空间大,HIT技术将成下一个风口

相比于传统的太阳能电池,利用非晶硅薄膜与单晶硅衬底异质结结构的HIT电池结合了单晶硅与非晶硅电池的优点,主要表现在:

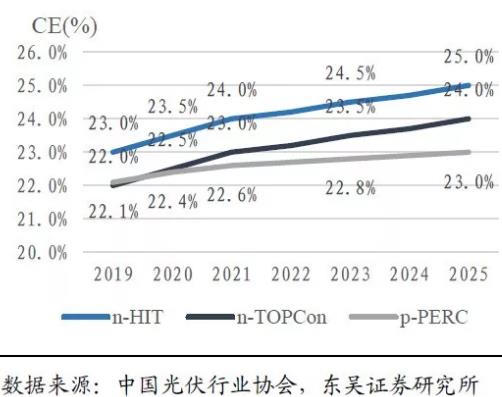

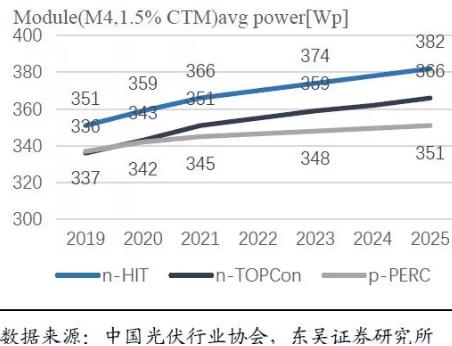

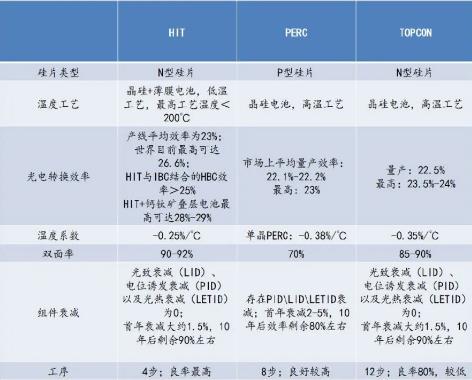

1)效率提升潜力高。HIT电池采用的N型硅片具有较高的少子寿命,非晶硅钝化的对称结构也可以获得较低的表面复合速率,因而硅异质结太阳电池的开路电压远高于传统单晶硅太阳电池,其效率潜力比当前使用P型硅片的PERC电池要高1.5%-2%。当前P型单晶PERC电池的转换记录是由晶科能源创造的23.95%,而HIT电池的转换记录则是日本Kaneka公司创造的26.63%

图7:HIT、PERC、TOPCon电池平均效率对比

图8:HIT、PERC、TOPCon平均功率对比

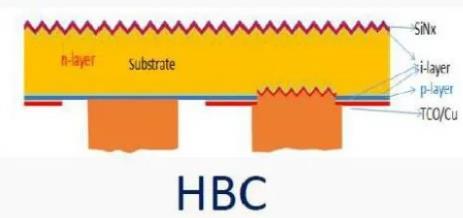

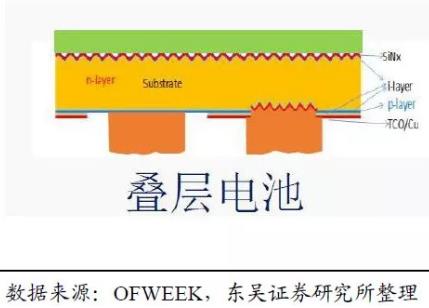

此外,如果将HIT与其他技术线路叠加起来,电池效率的提升空间会进一步加大。例如,HBC是利用叠加技术,将HIT电池的高开路电压和IBC电池的高短路电流的优势结合,电池效率可以达到25%以上;而HIT与钙钛矿技术结合的叠层电池甚至可以达到28%以上。

图9:HIT与IBC技术结合的HBC电池效率可以达25%以上

图10:HIT与钙钛矿技术结合的叠层电池效率可以达28%以上

2)HIT电池拥有更大的降成本空间。HIT电池结合了薄膜太阳能电池低温的制造优点,避免了传统的高温工艺,不仅大大的节约燃料能源,而且低温加工环境有利于实现HIT电池薄片化,减少硅的使用量,降低硅原料成本。另外,HIT工艺流程相对简化,全部生产流程只需四步即可完成,而P-PERC为了实现23.9%的转化效率,需要叠加多种技术,工艺步骤多达8步,由此带来了更高的成本。

图11:硅片薄片化后成本测算

3)具有更高的双面率。HIT的双面对称结构,正面和背面基本无颜色差异,有利于制造双面电池,封装制备成双面电池组件之后,可以获得10%以上的年发电量增益。而且其双面率(指电池背面效率与正面效率之比)已经达到85%,未来有望增长到98%,更加有效的降低装配过程中正反面安装失误产生的功率损失。相比之下,P-PERC双面率目前为82%,但是由于其背面开槽、缺少对称性的形状特点,未来提高双面率的难度系数非常大。

图12:由于HIT的双面对称结构,具有更高的双面率

4)低温度系数,稳定性高,可有效降低热损失。太阳能电池的光电转换效率一般是在25℃的条件下测试的,但实际使用时,由于日照原因工作温度显然会高出,高温下的性能表现尤为重要。HIT组件的温度系数(-0.258%)小于常规P型电池的温度系数(-0.46%),从而HIT电池组件功率损失明显小于常规组件。根据实验数据显示,在82度的外部环境下,HIT电池的效率最高会比传统组件高出13%。

HIT电池结合了薄膜太阳能电池的低温(<250℃)制造优势,整个工艺环节的温度一般在200℃左右,而传统的高温扩散工艺形成p-n结的温度在900℃以上。这种低温工艺不仅可以节省能源,也能有效地降低高温对硅片的热损伤。

5)具有更低的光致衰减。P型组件通常会发生光致衰减现象,主要是由于以“硼”为主要参杂元素的P型硅片会出现硼氧复合体,降低电池少子寿命,产生光致衰减的困扰。而HIT电池的N型硅片以“磷”为主要参杂元素,不存在硼氧复合因子,根除了初始光衰的可能性,衰减速度非常慢。根据松下HIT组件户外衰减数据显示,HIT电池10年衰减小于3%,25年发电量的下降仅为8%。

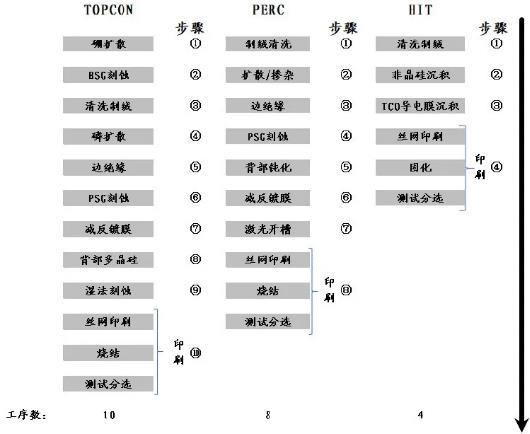

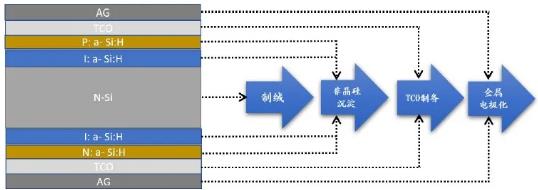

6)制备工艺流程相对于其他光伏电池大为简化,只有制绒清洗、非晶硅薄膜的沉积制备、TCO薄膜的沉积制备以及电极的制备(通常使用丝网印刷)四个步骤。HIT电池比传统光伏电池少了扩散和刻蚀2个步骤,比当前最流行的PERC工艺少了4个步骤。而TOPcon电池则还需在PERC电池上增加4步,工艺更多。

图13:HIT、TOPCon、PERC主要电池参数对比

2HIT电池降本提效进行中,市场空间潜力大

HIT需要高昂的生产原材料和设备投入成为了制约其快速发展的重要因素之一。未来,降低成本、增加效率成为HIT电池行业的主要发展方向。

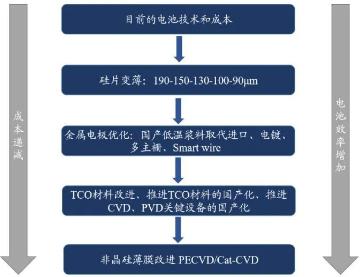

图14:HIT电池降本提效路线

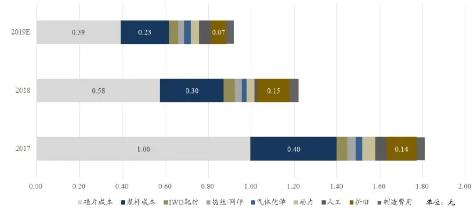

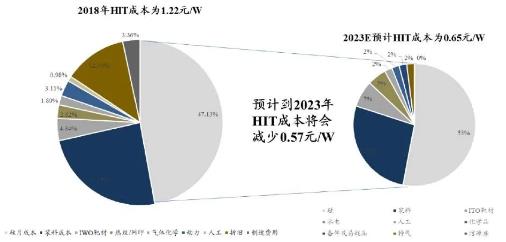

从生产原材料构成角度来说,截止至2018年底,HIT电池生产成本约为1.22元/W,其中硅片成本和浆料成本占比最高,分别为47.13%和24.34%。

图15:HIT电池成本构成(单位:元)

为了实现降本的目标,HIT电池生产企业主要可以从1)降低硅片厚度、减少硅使用量;2)控制银浆消耗量、实现低温银浆国产化和本土化;3)提高设备单产效率和规模化;4)生产设备从进口为主转向依靠国产自足等途径实现。

目前设备折旧约占电池成本的15%,未来有望通过设备国产化和设备效率的提升,将设备折旧降低到7-8%。

图16:HIT电池成本下降实现方法

从材料角度出发:

1)降低硅片厚度,减少硅原材料的使用量是控制成本的有效途径。HIT电池采用较低温度(240℃)的加工技术,能够确保N型单晶硅片在薄片化后不会影响到硅片的电性能,仍保持较高的发电效率。相比之下,P-PERC加热温度高达800-900℃,如果降低P型硅片厚度,容易出现翘边问题;此外,由于P-PERC背部的铝背场温度系数和硅片温度系数存在差异,过薄的P型硅片容易出现隐裂。所以,相比之下,HIT可以在保证电池效率的同时,降低N型硅片的厚度,节约硅原料成本。目前HIT硅片厚度为180um,随着技术的不断提升,有望降低到100um。

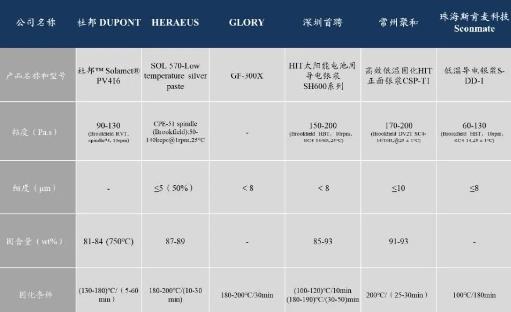

2)HIT低温银浆消耗量有望减少,国产自足成为控本新突破。HIT电池正面电极通常在200度的低温状态下烧结,因此必须使用低温电极浆料。而相较于高温烧结型银浆料,低温银浆生产工艺要求更高,且运输过程必须采用冷链物流,采购成本价格更高,大约是普通银浆的1.1-1.2倍。

随着无主栅电池和组件封装技术的推广和应用,HIT的低温银浆消耗量有望降低2/3。根据目前的方案,HIT电池片的正反面共需低温银浆280-300mg/片,合计成本1.8元/片;梅耶博格最新推出SmartWire智能网栅连接技术,正反面银浆用量将降低到90-100mg/片,成本将大幅降至0.6元/片。

此外,与过往只能依靠价格高昂的进口浆料不同,如果低温银浆实现了国产自足,成本将会下降到与传统P型电池常规银浆同一水平线上。截止目前,低温银浆国产化以及本地化进程不断加快,中国企业纷纷布局,现已有中国的合资企业、民企具备了生产低温银浆的能力。

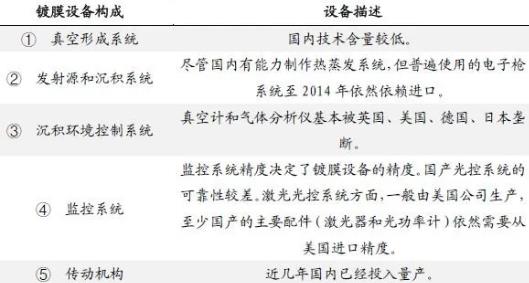

图17:低温银浆国产化+用量减少是大势所趋

从工序设备角度来看,相较于PERC的8道工序,HIT虽然只有4步工艺,但是需要在高真空设备中进行,技术难度系数非常高,比肩半导体生产要求。例如,CVD设备对于镀膜厚度要求非常严苛(10nm一层),PVD设备要求确保高真空环境,制绒表面不能存在金属离子,清洗技术要求更高。因此,HIT生产制造环节的成本也随着更加高级的技术设备规格而增加。目前,控制设备投资成本主要依靠规模化和国产化两种途径。

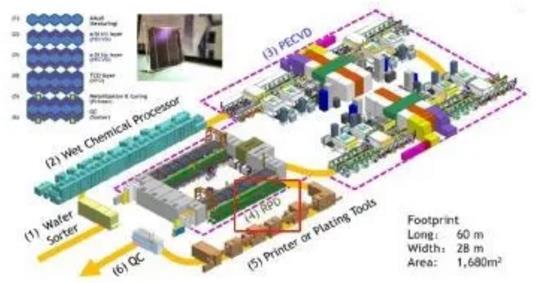

3)提高单机产能效率,实现规模化生产。HIT电池生产线包括制绒、PECVD、PVD、印刷四道工艺,其中第一、三、四道工艺基本上已经达到每台200MW的产能,约合6000片电池。但是第二道工艺PECVD目前只能实现每台100MW(约合3000片)的产能。如果要充分发挥产线所有设备的生产能力,就必须突破PECVD单机产能低的瓶颈,从而实现生产的规模化,降低单位产能的投资成本。正如Von Ardenne新推出的 PVD设备价格提高了12.5%,但是产能提升了56.3%,单位投资额降低了26.4%,PECVD作为HIT工艺中价值量占比最高的设备,其产能的提升有望为投资成本的降低带来更大弹性。

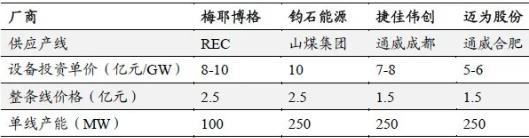

4)设备国产化有利于降低成本。HIT生产设备目前仍主要依靠国外进口,整线设备投资高达10亿元/GW左右。如果将工艺材料(靶材、低温银浆等)转为依靠国内生产的情况下,HIT国产设备的整线投资额能够降低到5-6亿元/GW,这将会推动国内电池片厂商积极进入HIT设备国产化进程中,降低HIT生产设备成本,实现产能规模化。目前捷佳伟创、理想、迈为、均石纷纷在HIT的不同工序布局。但HIT国产设备相较于PERC 2-3亿元/GW的设备投资额,成本仍然非常高。我们预测,随着HIT设备投资额能降至5亿元/GW以下的水平,凭借HIT电池稳定产出、良率高的优质性能,有望对PERC产线实现大规模替代,HIT电池的市场空间非常大。

3HIT技术路线设备数量少但难度高,镀膜设备是核心设备

3.1. HIT电池制备工艺较PERC显著减少,镀膜设备地位提升

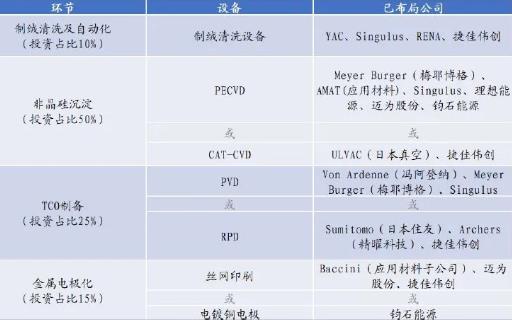

HIT电池的生产工艺相对简单,只需要4大类设备:分别是制绒清洗设备(投资占比10%)、非晶硅沉积设备(投资占比50%)、透明导电薄膜设备(投资占比25%)和印刷设备(投资占比15%)。相比于PERC电池少了扩散、激光和刻蚀步骤。但是这四步工艺的难度相对较大,而且HIT生产设备和PERC电池生产所需的设备的工艺重合度较小。

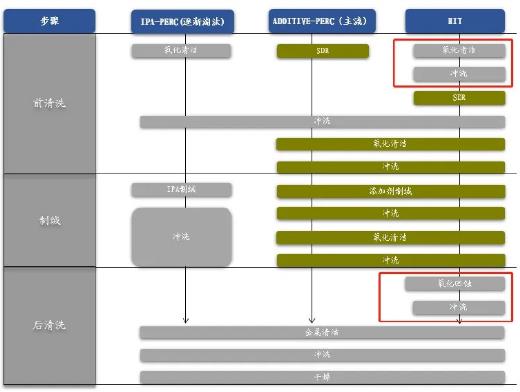

通过下图,我们可以更直观的看到目前主要三类电池制备工艺的对比。主流的PREC工艺需要8道工艺,TOPCON电池需要10道工艺,而HIT电池只需要4道工艺。这不仅减少了生产时所需设备的数量,还可以降低电池的不良率、人工成本和维护成本。

图18:HIT工艺步骤最少,只有4步

其中,第一步和第四步设备,制绒清洗设备和丝网印刷设备,国内的捷佳伟创和迈为股份已经可以进行国产替代。而最关键的镀膜设备,PVD和CVD,则很大程度上依赖于进口设备厂商,如梅耶博格、Singulus。优秀的国内厂商,如迈为股份、捷佳伟创和理想能源已经开始了镀膜设备的研制开发且小批量出货,关键的CVD设备也开始进入主流电池片厂商的产品认证过程中。

图19:HIT 4类设备的厂商布局

图20:精曜科技整线图——在TCO镀膜环节使用RPD

图21:梅耶博格整线图——在TCO环节使用PVD,其余和精曜科技布局一样

(1)制绒清洗设备主要是利用化学制剂对硅片进行清洗和表面结构化。该工艺涉及到的设备是湿式化学清洗设备,虽然HIT电池和PERC电池的制绒清洗设备功能相近,但是比PREC电池要求更高。此外,这个环节中绒面质量和化学试剂密切相关,制绒液中的乙醇或异丙醇、NaOH、硅酸纳三者浓度比例决定着溶液的腐蚀速率和角锥体形成情况。主要厂商有日本YAC、Singulus和捷佳伟创。

(2)非晶硅沉积设备主要用CVD(化学沉积)的方式来镀本征非晶硅层、P型非晶硅层、N型非晶硅层,该步骤取代了传统PERC工艺中的扩散工艺,是构造异质结结构的关键,难度较高。主要设备包括PECVD、Cat-CVD等,相比于平面镀膜工艺的PECVD具备自动化设备用量少、镀膜均匀、生产节奏快等明显优点, 纵向层叠式工艺的CAT-CVD设备虽然的薄膜质量高、系统简单,但是对自动化要求高,且设备复杂成本高,不容易做大规模。在供应商方面,主要以进口设备为主。PECVD的供应商有Meyer Burger(梅耶博格)、AMAT(应用材料)等,国内迈为股份和理想能源也研发了PECVD设备;CAT-CVD的供应商有ULVAC(日本真空)和捷佳伟创(和日本真空合作)。

(3)透明导电薄膜设备主要设备有RPD 和PVD,目前主流技术路线是用PVD(物理气相沉淀)的方式制备前后表面的TCO膜。相较于PVD,RPD的效率和质量更高,但是受制于日本住友公司对设备和靶材的垄断,有着成本高等缺点。RPD的设备供应商有Sumitomo(日本住友,专利所有者)和捷佳伟创(获得专利授权);PVD的设备供应商有Meyer Burger(梅耶博格)、Von Ardenne(冯阿登纳)、Singulus等。

(4)印刷设备主要是在硅片的两面制造精细的电路,将电极金属化。有丝网印刷(包括丝网印刷机,烧结炉,分选机)和电镀铜电极两种技术路线。相较于丝网印刷,电镀铜电极更便宜,但是也有工序较多、工艺复杂、废水处理等问题,而且电镀铜电极的环评存在风险。电镀铜电极工艺不是主流,供应商只有钧石能源一家。丝网印刷设备主要供应商有Baccini(AMAT的子公司)、迈为股份、捷佳伟创,其中以丝网印刷机起家的迈为股份具备较为明显的优势。

图22:HIT电池生产工艺简单,只需要4大类设备

HIT路线的大规模应用受限于成本,我们认为设备是降本增效的关键。HIT降成本主要体现在设备、银浆、靶材、N型硅片四个环节,目前这些环节均有不同程度的下降。在这四个环节中,我们认为设备是降本增效的关键:以前HIT的设备投资是10亿/GW,随着梅耶博格、迈为股份、捷佳伟创等公司的介入,我们预计到2019年年底设备成本很快会降到6亿/GW以下,但跟PERC电池2.5亿/GW的投资还有一定差距。

非晶硅沉淀环节仍面临100MW的产能瓶颈。目前对外资公司而言(梅耶博格等), 250MW产能的产线是最经济的,价格为2-2.5亿元。在HIT的四道工艺里,其他三道工艺都可以达到250MW的产能。只有第二道工艺,非晶硅沉淀,仍然面临100MW的产能瓶颈。就国内厂商而言,迈为现在可以做出价格在1.5亿元的250MW的产线。其整条线都由一台套设备完成,即为1台清洗制绒设备,1套PECVD设备(1台做P型非晶硅沉积,一台做N型非晶硅沉积),1台PVD和1台丝网印刷机。

表1:迈为股份报价最低,为5-6亿/GW

图23:目前各个设备公司在HIT各个环节的布局情况(部分为已经供应,部分为正在布局)

3.2. 制绒清洗设备:YAC具有绝对的竞争力

HIT的制绒清洗工艺涉及到的设备是化学清洗设备,主要是利用强腐蚀性的化学制剂对硅片进行清洗和表面结构化,从而在表面制得金字塔状的突起。制得的绒面结构增加了入射光在硅片表面反射和折射的次数,增加了光的吸收,有助于提高电池的性能。

目前,制绒清洗设备已可以进行国产设备替代。主要厂商有,捷佳伟创、日本YAC和Singulus。其中YAC的制绒清洗设备有非常强的竞争力。首先,YAC的制绒清洗设备可以在较宽的Si浓度下(0%-4%)进行稳定的制绒(2-10μm)。与其他产品相比,YAC的制绒剂TK81有着粘度低,易于制备和供应等优点。这样制绒剂的腐蚀反应速率不会很快,硅片表面金字塔结构更加均匀,对光的吸收更好。此外,高纯度的化学试剂也帮助YAC制作出质量更高的绒面,因为清洗杂质的效果会影响后续工艺的制备效果。因为HIT电池制备是在低温下完成的,无法通过后续的高温工艺除去杂质。所以如果在制绒清洗环节中,如果没有把杂质清洗干净,这将对后续工艺造成很大的影响。

图24:制绒清洗设备对比

低温工艺导致HIT比PREC电池对清洁的要求更高。在常规PERC电池生产过程中,由小金属颗粒引起的任何污染都可以通过后续高温工艺吸杂,从而去除这些杂质的影响。而HIT由于生产工艺在低温下完成,故在硅片制绒之后,需要进行若干特定的表面清洁步骤以去除有机物和金属杂质,因为硅片表面的洁净程度是决定后续HIT电池沉积效果以及最终的钝化效果的关键因素。日本设备商在采购化学制剂方面有显著优势。

图25:在制绒清洗环节,HIT比PERC多了制绒前后的氧化清洗环节

因此,这个环节中硅片的质量和化学试剂密切相关,制绒液中的乙醇或异丙醇、NaOH、硅酸纳三者浓度比例决定着溶液的腐蚀速率和角锥体形成情况。但是目前HIT电池制绒添加剂成本还是较高,主要原因还是在于依靠从日本进口添加剂,因此YAC作为日本公司具备天然的优势。但添加剂本身的成本非常低,目前国内相关厂家也在研究制绒添加剂并已有所突破,所以相信这部分成本会很快降下来。

3.3. CVD镀膜设备:占整线投资额比例最高的核心设备

第二步非晶硅薄膜沉积为核心工艺,需要CVD镀膜设备来完成。该工艺涉及本征和掺杂非晶硅薄膜的多层堆叠,并在纳米尺度上对其进行控制。因为p-n异质结是在n型晶硅衬底表面形成,并且沉积层决定钝化的效果,因此这一步骤是决定HIT电池性能好坏的关键。

CVD镀膜设备占整线设备投资额的50%,最为关键。在国产化的背景之下,如果按照1GW=4条线计算,每条线250MW需要1套PECVD镀膜设备(即两台设备,一台镀正面P型非晶硅膜,一台镀背面n型非晶硅膜,镀p膜和n膜之前两台设备分别镀两面的本征非晶硅膜),我们预估单台设备的投资额是2500-3000万元,因此每条线所需的PECVD镀膜设备投资额为5000-6000万元,则1GW对应的该设备投资额约为3000*2*4=2.4亿元,在HIT电池生产过程中投资额最高,也最为关键。

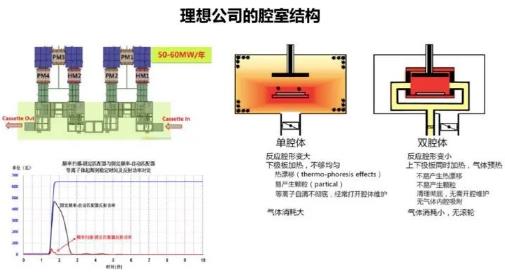

CVD设备中,PECVD是主流,具备自动化设备用量少、镀膜均匀、生产节奏快等明显优点。PECVD设备的供应商包括瑞士的Meyer Burger、瑞士的INDEOtec、中国台湾的精耀科技、中国理想能源公司和中国迈为股份。

1)Meyer Burger的PECVD设备——HELiA PECVD,采用直接RF等离子体平行板反应器设计,已获得专利认证,并大规模用于生产。公司专门为其开发了S-Cube等离子体技术,盒中盒式的设计有助于实现极低的污染和均匀的沉积。该设备支持每小时2400片硅片的生产量,在区熔单晶硅片(FZ)型上已经实现了超过10ms的有效少子寿命,在直拉硅片(CZ)上实现了超过2ms的有效少子寿命。

2)台湾精耀科技已经开发了基于平行线等离子体的PECVD设备,并已申请专利授权。该技术能提供均匀的薄膜沉积和清洁处理环境,将有效减少污染。该设备每小时的额定生产量为2520片硅片。目前晋能和台湾NSP等光伏制造商正在使用其生产的PECVD设备。

3)瑞士INDEOtec公司的核心技术可在沉积过程中避免破坏真空,有效解决了污染本征非晶硅薄膜的问题。HIT电池生产过程中需要沉积本征非晶硅膜和掺杂非晶硅薄膜,当在同一腔室中进行沉积时,存在来自先前沉积步骤的掺杂剂污染本征非晶硅薄膜的风险。瑞士INDEOtec公司开发了抗交叉污染处理(ACCT)特殊技术,尽管该技术能有效降低污染风险,但是也存在降低效率的局限性: 基于n型单晶硅片标准工艺流程的无主栅HIT电池效率为23.14%,而此方法的效率为23.04%。

4)钧石能源也已进入HIT电池生产设备领域,凭借其薄膜光伏设备的背景以及建立600MW硅片厂中所获得的经验,开始为HIT电池提供包括PECVD在内的关键沉积设备,该设备在托盘内可实现+/-5℃的温度均匀性,每小时额定生产量为3,000片硅片,正常运行时间达到90%。

5)Singulus公司正处于开发PECVD技术的初始阶段。

6)理想能源公司的沉积系统正在被汉能使用。

7)迈为仅需验证CVD设备,即可在HIT整线领域取得突破性成绩。迈为的一套PECVD设备仅需2台(一台i和P层(正面),一台i和N层(背面)),和其它设备供应商相比在非晶硅薄膜沉积环节所需设备数量较少,2台设备产能互相匹配,每小时的生产量为6000片硅片。公司的清洗制绒和PVD设备分别采购自日本和德国,印刷使用自主研发的设备,因此,未来只需验证PECVD设备的稳定性和可靠性,迈为的整线设备即可在HIT设备领域具备显著的领先优势。

图26:PECVD镀膜设备对比

图27:理想公司PECVD设备布局——腔室结构

3.4. TCO镀膜环节:PVD vs RPD路线之争,现阶段更看好PVD制备方式

第三步TCO膜沉积通常应用溅射的方法在PVD设备中完成。制备TCO薄膜也是HIT电池生产工艺中非常重要的一步,须注意保持电池背面的非晶硅薄膜的钝化特性。TCO薄膜的质量将影响横向电荷收集。此外,TCO的透明度和电阻率也非常重要。

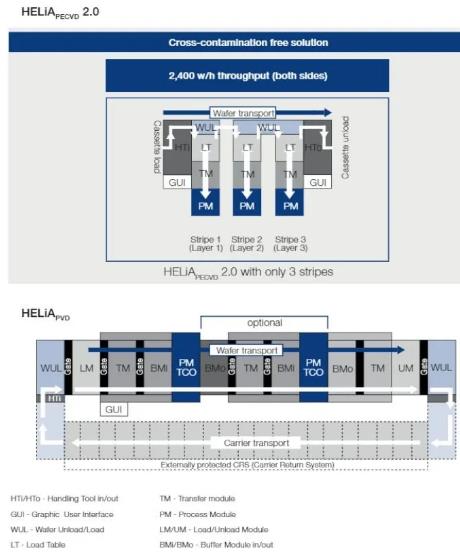

TCO镀膜环节可采用PVD和RPD两种沉积方式。Von Ardenne,Meyer Burger,Singulus和钧石能源是领先的PVD设备供应商。INDEOtec公司的OctopusII沉积系统也可以实现TCO薄膜的沉积。目前精曜科技和日本住友正在推广反应等离子体沉积(RPD)制备方式,后者的RPD设备获得专利授权。目前捷佳伟创已获得住友重工(中国大陆地区)授权研发制造RPD设备。RPD制备与PVD制备相比,属于HIT电池生产TCO膜的跨越性升级技术,其可帮助HIT拉大与PERC和Topcon等技术的效率差距,保持HIT电池在效率上的绝对领先性。

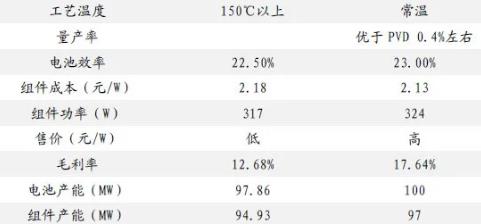

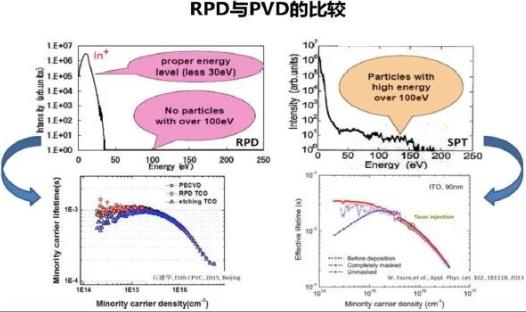

图28:TCO镀膜环节设备对比,日本住友、精耀科技正在推广RPD设备

RPD制备存在如下优点:(1)电性能方面,RPD设备效率更高。根据2018年某国内客户量产数据统计,排除设备异常等特殊情况,RPD设备较PVD设备提升约0.4%的绝对值效率;(2)RPD设备量产稳定。精曜科技的RPD设备量产率稳定在98%以上,平均98.5%以上;(3)电池效率方面,RPD设备(23%)高于PVD设备(22.5%);(4)组件成本方面,RPD设备(2.13元/W)低于PVD设备(2.18元/W);(5)毛利率方面,RPD设备(17.64%)高于PVD设备(12.68%);(6)其它优点:RPD设备工艺温度较低,而在Sputtering制备下,工艺温度约在150度以上;沉积速率较快;对非晶硅轰击弱;薄膜结晶度高,粗糙率低;薄膜透过率高,电阻率低,低自由载子吸收确保有高的长波和长穿透率;低离子轰击,RPD制备下,离子轰击能量小于30eV,远低于PVD,有效确保非晶硅层与TCO接口的高质量;优异的结晶特性;优异的短路电流,RPD设备工作电压在15-20V左右;RPD设备改善空间大,可进一步提高产能,降低生产成本。

表2:PVD和RPD相关参数对比

图29:RPD与PVD比较

RPD制备同样存在显著的缺点:(1)受制于日本住友专利技术,核心部件依赖进口,设备价格较高。RPD设备镀膜需要镀正反两面的膜,原来的纯进口设备镀一面需要270万美元,一条线需要2台设备,捷佳伟创RPD设备获得住友授权国产化后,镀单面的价格为1500万元,价格降低,但依然高于PVD设备;(2)市场空间小,产能优势无法充分发挥。尽管RPD制备较PVD产能大,但目前RPD设备的耗材、零件供应商较少,且设备供应商单一,无法形成有效竞争,因此产能优势无法得到充分发挥。(3)所需设备较多。RPD制备下需要两台设备才能完成TCO沉积工艺,PVD制备下仅需一台设备。

短期,我们更看好PVD制备方式在HIT电池规模化生产过程中的应用。尽管RPD制备下生产的HIT电池质量更好,但PVD设备在产能(RPD的2倍,可以做到6000片每小时)、价格(二分之一左右)、设备稳定、市场空间大等方面更具优势。

因此,就目前来看,RPD设备的质量优势不足以弥补其在上述方面的劣势,因此我们更看好PVD设备。但国内的PVD设备较国外存在较大差距,德国的冯阿登纳公司优势明显,2019年已经推出了8000片每小时的最新产品。下图将镀膜设备大体划分为5部分,其中高附加值的部分大都依赖进口。

表3:HIT镀膜设备大体分为5部分,附加值高的产品大都依赖进口

我们认为PVD设备无法国产化的根本原因在于技术人员整合不足。技术人员很难同时兼顾自动化设计、镀膜和制造三方面,因此我们认为这是PVD设备国产化的关键突破点之一,设备的国产化也有利于降低HIT电池生产成本,进而推动其加快产业化进程。

3.5. 电极金属化环节:丝网印刷vs电镀,丝网印刷更优且降本空间大

丝网印刷和电镀铜是HIT金属化的主要方法。由于HIT电池结构与常规电池完全不同,因此HIT的金属化工艺也不同。HIT电池采用非晶硅薄膜,将工艺温度限制在200°C至220°C的低温环境下,而其它电池通常在约800°C的较高温度下进行烧结,所以金属化的主流技术路线丝网印刷通常使用可在低温下固化的特殊银浆。银浆的使用有一定的局限性,如加工时间长和电阻较高,后者导致只有在银浆沉积量较高的情况下,才能使导电率保持在相同水平,浆料成本也随之增加。银浆用量大成本高的缺点促进了替代金属化方法的发展,例如电镀。同时金属化工艺的选择与组件生产中的互连技术密切相关。因此,在选择HIT电池的表面金属化技术时,必须认真考虑电池片互联问题。

丝网印刷是HIT电池金属化的主要手段,目前在低温固化银浆领域取得进展。丝网印刷技术是光伏制造商普遍采用的工艺,但HIT电池使用的低温银浆为印刷增加了一定难度,主要不便之处在于低温聚合物必须在-40°C下储存,此外一旦打开容器,聚合物就开始反应,这意味着必须立刻使用浆料。目前HIT电池在低温固化银浆领域已经取得了很大的进展,德国Heraeus和俄罗斯Monocrystal等浆料供应商可提供在室温下存储和加工的低温固化浆料。

我们认为HIT降本的关键在于降低设备成本和金属化环节成本,后者的主要手段是丝网印刷,主要突破口在银浆成本。根据最新的调研成果,HIT电池中成本占比最大的是银浆,为27%。丝网印刷的产能,以200MW为例,目前为5000片/小时(PERC为7000片/小时)。普通的HIT电池正反面的银浆消耗量在280-300毫克,而低温银浆的价格在6000元/千克左右,由此我们估算每块电池片银浆的成本为1.8元。

Meyer Burger的SmartWire智能网栅技术能有效降低丝网印刷成本。该技术去掉正反面5根主栅,剩下的细栅直接用金属丝连接,正常情况下正反面细栅银浆耗量为90-100毫克,则我们预计每块电池片可节省的细栅银浆成本(同样以6000元/千克进行估算)为1.2元。同时去掉5根主栅,可将正反面印刷主栅的印刷头从4个减至2个,这样印刷头的成本将降低200-300万,而效率没有太大区别。

电镀是可替代丝网印刷的一项技术。与丝网印刷相同,电镀也需要进行特定的改进才能使其适用于HIT电池,主要原因系HIT电池表面存在导电的TCO薄膜。钧石能源公司使用电镀方式替代丝网印刷,与普通的印刷使用低温银浆对比,成本大幅下降。具体过程包括六步:PVD做铜种子层、边缘刻蚀、正反覆盖干掩膜、电镀、去掩膜和反刻种子层。

综合来看,我们认为丝网印刷未来可实现降低银浆成本的目标,较电镀具备更强的竞争优势。电镀的优点是可实现双面电镀。这意味着电池正背面金属化可以同时完成,这也与HIT双面电池的本质相符合,同时铜的使用会节省成本。但电镀也有工艺复杂、附着力差、废水处理等难题亟待解决,存在环评存在无法通过的风险,目前的市场份额较小。丝网印刷的优点是速度较快,但低温银浆用量大,成本较高,减少银浆用量也是未来HIT电池降低成本的方式之一。随着SmartWire技术的渗透率提高,预计无主栅是未来当前主流技术路线,银浆的用量有望降低70%(目前1.8元/片,未来有望是0.6元/片,每片可以降低1.2元),因此丝网印刷技术是绝对的主流,且降本空间大。

据Meyer Burger首席技术官Gunter Erfurt表示,低温固化浆料仍有很大的改进空间。但是将来肯定会有更多特定的浆料产品可供选择,且会有更多降低浆料成本的方法出现。

3.6. Meyer Burger:国际光伏行业龙头,布局HIT时间早且研发优势明显

瑞士Meyer Burger公司成立于1953年,专业从事光伏(太阳能)、半导体、光电行业的创新系统和生产设备。

公司是国际光伏行业龙头,布局HIT电池时间早,目前已收到新加坡REC的设备采购订单。在光伏行业,公司以其应用于传统电池和PERC太阳能电池钝化的PECVD沉积设备而闻名,从十多年前着手研发HIT电池,是HIT技术的先驱。2018年5月,法国著名研究机构国家太阳能研究所(CEA INES)通过与梅耶博格合作,创下了72片异质结(HIT)太阳能电池片组件的新纪录:输出功率达到410W。这一冠军组件采用了公司的工业级电池片生产设备生产的异质结电池片,设备产能达2,400片/小时,是CEA INES试产线的一部分。此外,该组件的连接采用了梅耶博格SmartWire智能网栅连接技术(SWCT)。欧洲和亚洲的几家公司已从 Meyer Burger购买HIT和SmartWire设备。公司于2018年12月收到新加坡REC建立600MW异质结和智能网线技术生产线的购买订单,也是公司目前收到的最大的关于HIT电池的设备采购订单。

表4:目前可以提供HIT电池关键设备的厂商列表

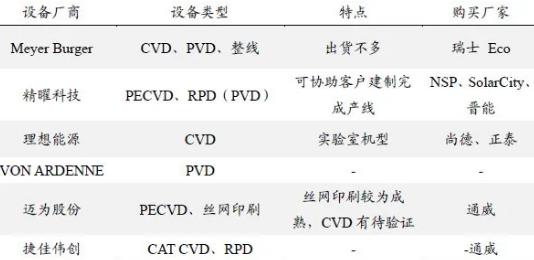

HELiA是公司最新一代高效异质结电池片镀膜系统。核心设备是HELiA PECVD和HELiA PVD,其中HELiA PECVD设备(带S-Cube™反应器)用于沉积本征非晶硅膜层作为钝化层,并沉积p-掺杂和n-掺杂非晶硅膜层,该设备应用于HIT电池生产过程中的第二步工艺,在前文2.4中已经讲解,此处不再赘述。

HELiA PVD设备通过溅射方法使用透明导电氧化物(TCO)完成双面镀膜,无需翻转硅片,且过程包含边缘绝缘,这意味着边缘绝缘不需要额外的步骤,该设备应用于HIT电池生产过程中的第三步工艺。它能有效提高旋转靶材的利用率和产量,并降低生产成本。该设备在薄膜质量和容量方面与Meyer Burger的 PECVD 设备相匹配,两种设备的产能均为2400片/小时。

图30:HELiA是“高效低杂质设备”的简称,该平台用于完成两种异质结电池片镀膜工艺

对比国际设备龙头,国内设备厂商有望实现在HIT技术渗透率提高过程中实现弯道超越。光伏电池的技术革新既是机遇,也是挑战。一方面,国内设备厂商可依靠设备的产能提升、多元化与国产化发展,降低HIT电池的初始投资,目前HIT电池难以大规模应用的最大难点在成本方面,因此国产化有望推动国内HIT电池大规模应用;另一方面,HIT电池将PERC电池的工艺由8道减少为4道,即生产HIT电池的四个环节对应的设备也会相应改变,这将催生新的设备需求,新型的国内设备提供厂商有望实现弯道超车。

原标题:HIT电池知识大全

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

工信部:5兆瓦及以上风力发电设备成为风电发展的重点方向2024-08-16

-

低端过剩严重 锂离子电池行业面临洗牌2024-08-16

-

石墨烯或颠覆手机锂电池 3年内有望普及2024-08-16

-

国内最全电池管理系统厂家名单梳理2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

超级电容+电池:满足电网新需求2024-08-16

-

Direct Wafer多晶PERC电池效率达19.9%2024-08-16

-

淮安骏盛新能源电池生产基地开启奠基2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16

-

光伏新政突拉“电闸” 专家直言:呼吁撤销新政2024-08-16

-

2019年光伏发电电价预测浅析2024-08-16