国务院关于印发《2024—2025年节能降碳行动方案》的通知

EL雪花状漏电如何解决?

EL雪花状漏电如何解决?:摘要:通过采用外量子测试、成分测试、可靠性测试等方法对太阳电池电致发光(EL) 漏电原因及漏电电池的可靠性进行了简要分析,结果显示,产生漏电的原因主要是由

:摘要:通过采用外量子测试、成分测试、可靠性测试等方法对太阳电池电致发光(EL) 漏电原因及漏电电池的可靠性进行了简要分析,结果显示,产生漏电的原因主要是由于硅片切割时引入了金属杂质,导致少子寿命低,漏电电池片衰减率及组成组件后工作温度均大于正常电池片。

0引言

目前规模生产的太阳电池的质量主要是从外观和电致发光(EL)两方面做判定。EL不良率是影响生产线合格率的主要因素之一,其问题的解决一直是困扰生产线的难题,查找原因、改善和解决问题是生产线一直探究的方向。本文主要针对太阳电池测试中出现的雪花状漏电问题展开分析,并对此类电池的可靠性进行了评估。

1漏电电池片分析

对在太阳电池测试中出现雪花状漏电的异常电池片进行酸抛处理,用H2O、HCl、HNO3、HF按1:1:1:1的比例混合成酸液,将背电场、电极、减反膜、p-n结及绒面酸洗抛光后进行如下测试。

1.1光致发光(PL)测试

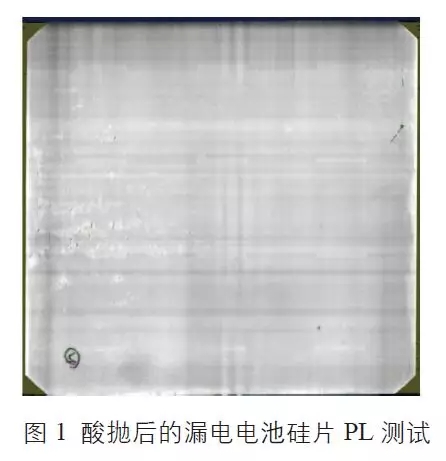

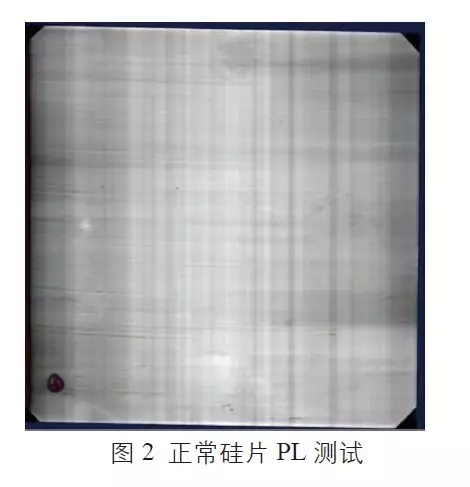

将酸抛后的漏电电池硅片与正常硅片经同一制绒槽制绒后进行PL测试,测试结果如图1、图2所示。

对比图1和图2可知,酸抛后的漏电电池硅片并未出现发黑区域,也未见其他异常,因此可认为酸抛后的漏电电池硅片PL测试合格。

1.2酸抛后的漏电电池硅片参数测试

漏电电池片酸抛后,对其进行少子寿命、电阻率及厚度测试,具体数据如表1所示。

少子寿命达到合格的标准是大于1.2μs,但从表1测试数据来看,少子寿命存在不合格的情况,不良率为57.1%,不合格比例较高。

1.3硅片面少子寿命测试

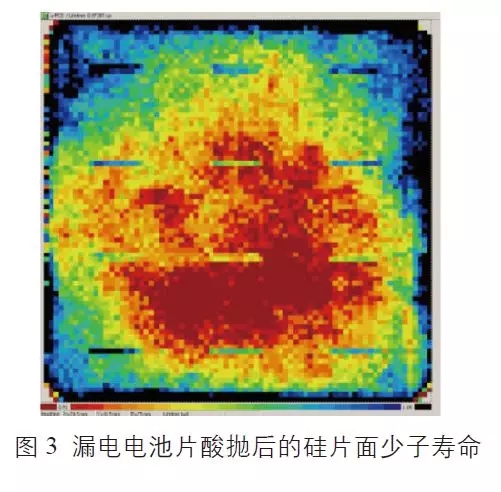

图3为漏电电池片经酸抛后,测试其硅片的面少子寿命,均值为0.974μs;图4为正常硅片面少子寿命,均值为1.553μs。由于漏电电池片所使用硅片的少子寿命低于1.2μs,因此不满足合格标准。

1.4硅片晶向、位错测试

1)晶向测试。晶向测试是利用X射线仪进行晶向测定。其原理为:当一束平行的单色X射线射入晶体表面时,X射线照在相邻平面之间的光程差为其波长的整数倍时就会产生衍射。利用计数器探测衍射线,根据其出现的位置确定单晶的晶向。

2)位错测试。位错测试是利用化学择优腐蚀来显示缺陷,试样经择优腐蚀液腐蚀后,在有缺陷的位置会被腐蚀成浅坑或丘,可采用目视法结合金相显微镜进行观察。

对3片漏电电池片酸抛后进行晶向、位错测试,数据如表2所示。

根据表2数据可知,晶向偏离度基本在1°以下,技术标准对晶向偏离度的要求通常为距离〈100〉晶向±3°,测试结果满足要求,且检测未发现位错。这说明漏电原因不是晶界问题引起的。

1.5酸抛返工

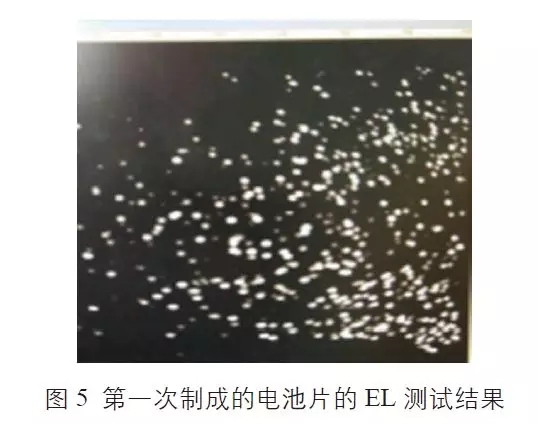

将酸抛后的漏电电池片重新进行生产线工艺加工,制成电池片后对其进行EL测试。对比图5、图6可知,生产线返工再次做成电池片,测试其EL依然有漏电。但与第一次制成的电池片的EL测试结果对比后发现,漏电点明显减少,但漏电并未因改变制作流程而消失,只是有所减轻,说明问题主要存在于硅片表层。

2工艺排查分析

2.1电性能参数对比

将漏电电池片与正常电池片在同一测试条件下对比测试。表3为正常电池片与漏电电池片(未返工)的性能参数对比。

由表3可知,漏电电池片的并联电阻较小、漏电电流基本都大于2A,说明此类电池片不合格。

2.2生产工艺过程分析排查

电池生产中产生漏电的因素主要包括:烧结温度过高、硅片本身制绒过深、烧结时造成烧穿、扩散很薄或无扩散,从而导致正电极和背电场导通[1]。因此,可从制绒、扩散和烧结工序做排查分析。

2.2.1制绒工艺

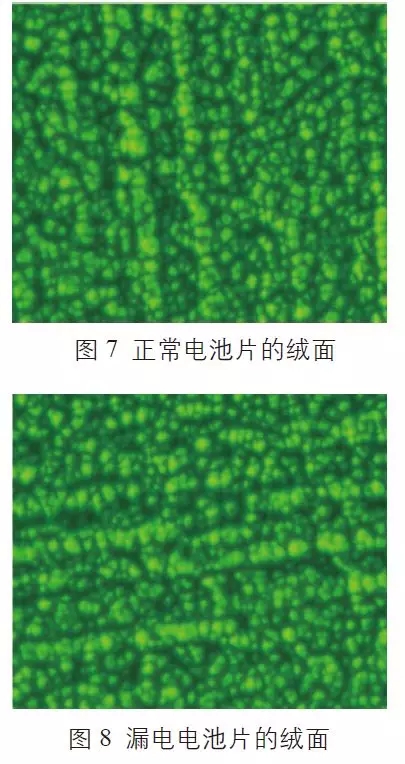

在显微镜下观察漏电电池片与正常电池片的绒面,图7为正常电池片的绒面,图8为漏电电池片的绒面。显微镜测试得到正常和异常片的金字塔大小皆处于1.769~2.491μm之间,因此符合标准要求(标准为1.5~3.0μm)。绒面整体未表现出明显异常,排除是制绒工艺造成的可能性。

2.2.2扩散工序

1)测试酸抛前的漏电电池片和正常电池片的方阻差异,测试时探针压在非栅线区。表4为电池片方阻测试数据。由表4可知,正常片和异常片的方阻值均分布在1.6~7.2Ω/□,生产线方阻测试的值通常在2.0~9.0Ω/□,对比后无明显差异,可认为漏电电池片的方阻正常。

2)查取生产监控数据后发现,生产线正常生产抽检测试的扩散方阻无异常。因此,针对扩散均匀性较差的炉口进行测试验证。取制绒后待扩散的硅片放于扩散炉炉口位置,测试其扩散后的方阻,并测试成品电池的电性能、EL反向漏电情况。

表5为扩散后的方阻测试数据。由表5可知,硅片扩散后测得的方阻介于91~103Ω/□之间。

将炉口处的硅片制成电池后,测试电池的电性能,如表6所示。由表6可知,未出现漏电流Irev1、Irev2大于0.5A、并联电阻偏小的情况。所以不是扩散炉口位置出现的异常。

对电池片进行EL反向测试,表7为电池片的反向漏电测试数据,该数据皆小于0.5A。扩散均匀度最差的炉口位置的硅片制成的电池片未出现雪花状漏电现象,排除是扩散工艺造成的可能性。

2.2.3烧结工艺

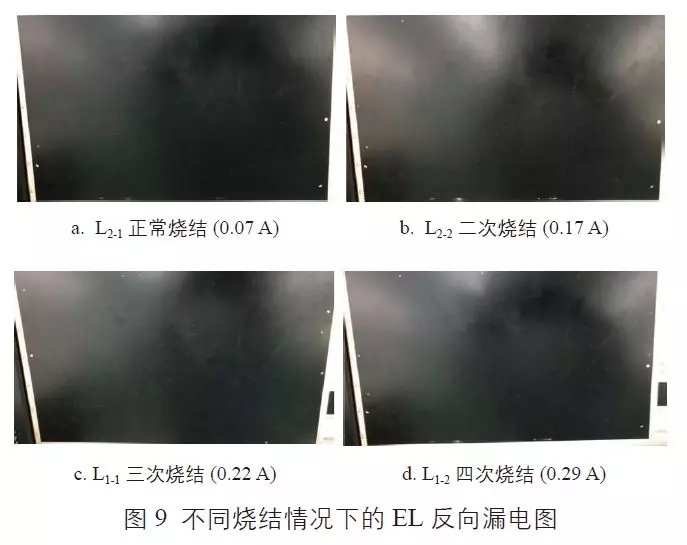

用同一片电池片验证生产线烧结炉工艺,取生产线编号为L2-1的电池片,测试其EL,分别在生产线L2-2、L1-1和L1-2进行重复烧结,EL反向漏电[2]如图9所示。

从图9可以看出,烧结对电池片造成的影响与生产线发现的异常漏电电池片的特征不同,由此可以排除烧是结工艺造成的可能性。

2.3量子效应测试

图10为漏电电池与正常电池的外量子效率对比图。由图10可知,在整个波段,漏电电池片的外量子效率都比较低,单从数据无法判断出是哪个工序出现了异常。

首页 下一页 上一页 尾页-

德发明太阳能电解水制氢新工艺2024-08-16

-

乐凯胶片募集6亿资金建设锂电池隔膜项目2024-08-16

-

国产太阳能液态电池有望2017年面世2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

低端过剩严重 锂离子电池行业面临洗牌2024-08-16

-

石墨烯或颠覆手机锂电池 3年内有望普及2024-08-16

-

国内最全电池管理系统厂家名单梳理2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

超级电容+电池:满足电网新需求2024-08-16

-

1366科技为直接硅片的首例商业化应用提供组件2024-08-16

-

Direct Wafer多晶PERC电池效率达19.9%2024-08-16

-

淮安骏盛新能源电池生产基地开启奠基2024-08-16