国务院关于印发《2024—2025年节能降碳行动方案》的通知

双面光伏组件用高温定位胶带的发白原因分析及组件可靠性评估

双面光伏组件用高温定位胶带的发白原因分析及组件可靠性评估:主要针对高温定位胶带应用于双面光伏组件后出现的发白现象,分析了现象产生的原因,并对使用了发白的高温定位胶带的光伏组件的可靠

:主要针对高温定位胶带应用于双面光伏组件后出现的发白现象,分析了现象产生的原因,并对使用了发白的高温定位胶带的光伏组件的可靠性进行了测试与评估。

(来源:微信公众号“太阳能杂志”ID:tynzz1980)

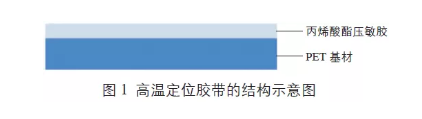

高温定位胶带主要以耐候性PET 膜为基材,其与电池粘贴面涂布有特殊的丙烯酸酯压敏胶黏剂。由于丙烯酸酯压敏胶里添加有紫外线吸收剂,使大部分紫外线在此被吸收,因而其也具有一定的抗紫外线效果。高温定位胶带的结构示意图如图1 所示。

高温定位胶带具有高温不熔化的特点,主要用于光伏组件内部,起到固定电池串间距及电池与电池间距的作用。目前一些厂家在制作单面光伏组件时会通过调整层压工艺来避免使用高温定位胶带;但对于双面光伏组件来说,由于其一般以聚烯烃弹性体(POE) 胶膜作为封装材料,而POE 的流动性较好,因此为了保证组件层压后的良率及组件背面的美观,需要使用高温定位胶带进行固定。

本文主要对高温定位胶带应用于双面光伏组件后出现的发白现象进行了分析,并对使用发白的高温定位胶带后光伏组件的可靠性进行了分析。

一现象

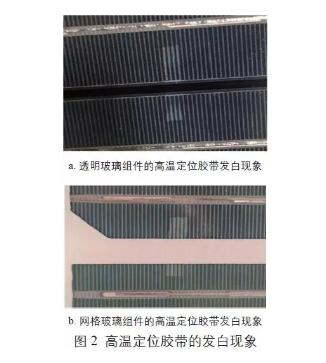

双面光伏组件中的太阳电池使用高温定位胶带固定,在经过层压工艺后,从组件背面可以看见高温定位胶带与栅线接触处有明显的发白现象,如图2 所示。

二高温定位胶带发白的原因分析

2.1 采用单面M2 太阳电池与采用双面P E R C 太阳电池的2 种光伏组件的对比

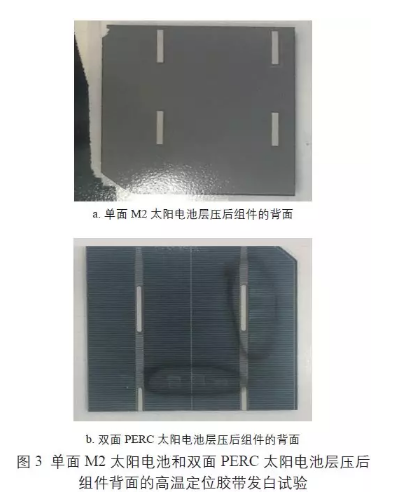

分别将高温定位胶带粘贴在单面M2 太阳电池及双面PERC 太阳电池的背面,然后在进行层压流程后观察2 种光伏组件的外观,如图3 所示。

由图3 可以看出,层压后,采用单面M2 太阳电池的组件背面的胶带无明显发白现象;采用双面PERC 太阳电池的组件背面的胶带有明显发白现象,且电池与细栅线接触处出现了发白。因此,发白现象可能与双面太阳电池背面的细栅线有关。

2.2 与背面栅线发生反应

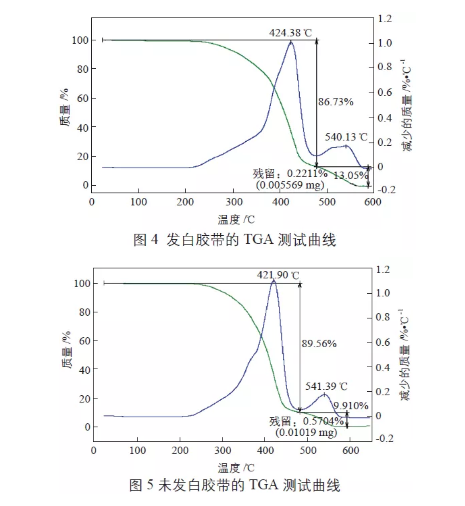

为判断发白现象的产生是否是因为胶带与电池背面的栅线发生了反应所致,分别对发白的胶带与未发白的胶带进行了热重分析(TGA) 测试,结果如图4、图5 所示。

结合图4 和图5 可以看出, 发白胶带的第1 个分解温度为424.38℃,第2 个分解温度为540.13℃;未发白胶带的第1 个分解温度为421.90 ℃,第2 个分解温度为541.39 ℃。两者相比无明显差异,且未见发白胶带出现其他的溶解峰,这说明发白胶带未产生其他新的物质,因此排除了发白产生原因是与电池背面栅线发生反应所致的假设。

2.3 操作人员的操作原因

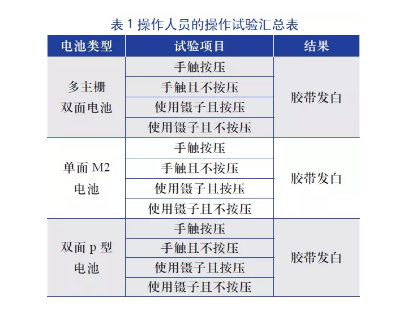

为判断是否由于操作人员在粘贴高温定位胶带时手触按压或未按压导致层压时有水分或气体进入,从而出现发白现象,表1 为随机选取产线中的1 卷胶带,分别在多主栅双面电池、单面M2 电池及双面p 型电池的正面进行4 组试验。

由表1 可知,高温定位胶带在以上操作中均出现发白现象,因此排除了操作人员操作的原因。

2.4 高温定位胶带自身的原因

2.4.1 耐水白化情况

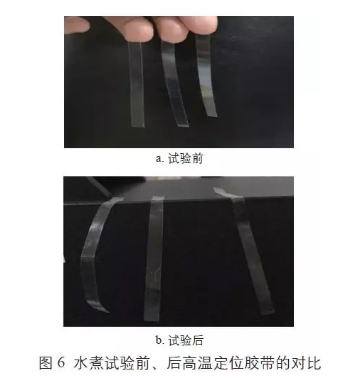

查阅资料后发现,高温定位胶带所使用的丙烯酸酯压敏胶黏剂易出现遇水白化的现象[1]。为判断是否由于封装材料带入的少量水汽而导致胶带产生发白现象,在组件产线随机选取1 卷本公司正在使用的高温定位胶带,并选取1 卷3M 原厂的高温定位胶带,然后进行水煮试验,以对比这2 卷胶带的耐水白化情况。将以上2 卷胶带置于沸水中煮30 min 后,对比其外观,未发现发白现象,如图6 所示。这说明不是水汽造成的胶带产生发白现象。

2.4.2 高温定位胶带残留物的影响

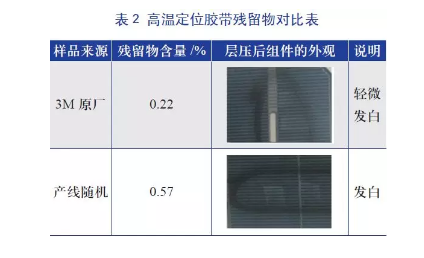

经调研及查阅资料后发现,高温定位胶带中的助剂残留越多,越可能影响胶带质量,从而造成胶带产生发白现象。因此,利用测试仪器TGAQ50,在升温至600 ℃、升温速率为10 K/min 的测试条件下,分别对3M 原厂提供的和从产线随机选取的高温定位胶带进行TGA 测试;另外,将2 种未进行过任何测试的胶带分别粘贴在电池上,层压后观察组件的外观,结果如表2 所示。由表2 可以看出,残留物较多的胶带的发白现象较为严重。

上一篇:两大电网严控投资让新能源皱起眉头

-

中电光伏在韩国再开海外工厂2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

借鉴树根结构 日企开发出适用于光伏电站的简易斜桩基础2024-08-16

-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16

-

光伏新政突拉“电闸” 专家直言:呼吁撤销新政2024-08-16

-

2019年光伏发电电价预测浅析2024-08-16