国务院关于印发《2024—2025年节能降碳行动方案》的通知

2020将迎HIT的产业化元年

2020将迎HIT的产业化元年:光伏产业链中,电池环节的技术仍在快速进步与迭代。继p-PERC快速推广之后,N型电池开始受到业内越来越多的关注和认可,在各类N型电池中,异质结电池(

:光伏产业链中,电池环节的技术仍在快速进步与迭代。继p-PERC快速推广之后,N型电池开始受到业内越来越多的关注和认可,在各类N型电池中,异质结电池(HIT)由于效率更高,在一些BOS成本高的市场已具备一定的经济性。业内部分参与者认为,其生产成本有望在未来数年降低一半。当前,业内PERC规模适中的企业投入HIT意愿较强,部分企业已开始中试或小批量投运,而PERC规模较大的公司也在关注HIT进展。目前主要参与方规划HIT产能超过15GW,我们预计,明年将有4-7GW以上的产能投放,2020年可能是HIT的产业化元年。

(来源:微信公众号“电新产业研究”ID:jiaxun-you)

摘要

1、N型电池受到更高的关注。随着p-PERC电池效率提升速度放缓,行业开始追寻发电效率更高的技术路线,N型电池是目前业内最认可的技术路线(之一),其产业化条件也日趋成熟。N型电池最主要的两个方向为异质结(HIT/HDT)和TOPCon路线。其中,异质结发电效率更高,潜力更大;而TOPCon产线可以基于现有PERC设施升级,两种N型路线可能均有大的产业前景。

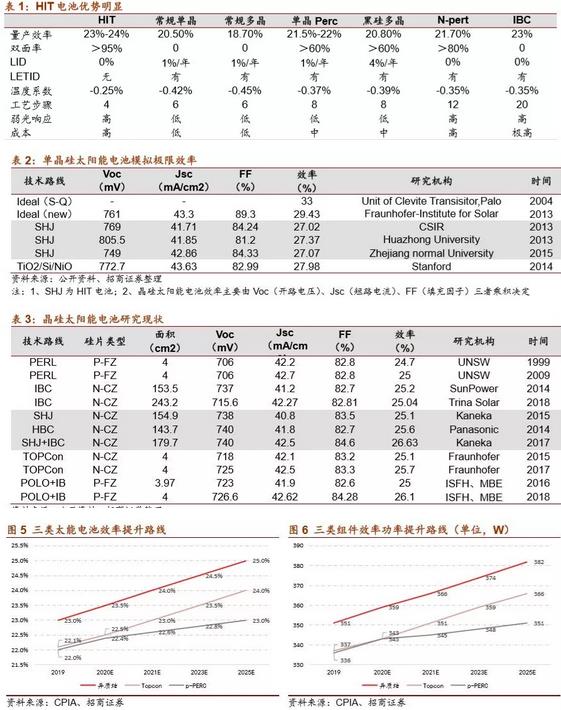

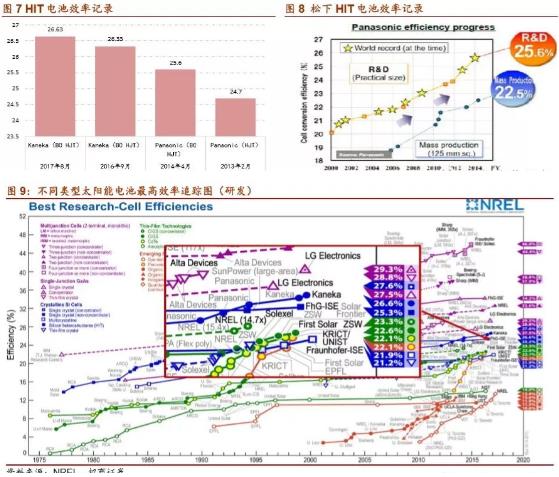

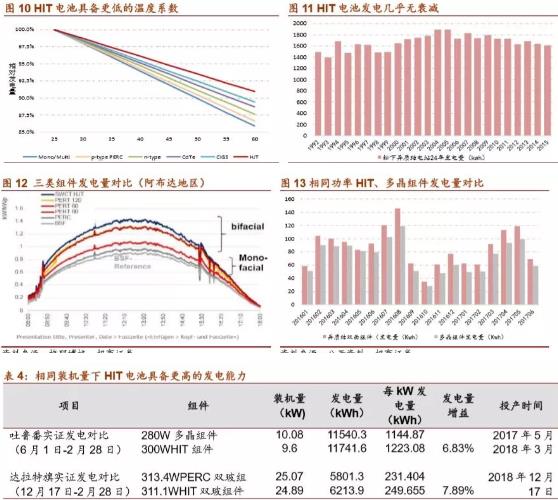

2、HIT优势突出,提升潜力大。HIT属于N型电池的一种,目前实验室效率在26%以上,现有设施的量产效率已经达到23%,未来效率继续提升空间较大。由于HIT更好的温度系数,在相同功率下HIT发电能力较多晶高10%以上,较现有p-PERC高5%-10%。此外,异质结电池的量产工序更短,工艺步骤少,成熟后有可能更大的降低电池不良率以及人工、运维等其他生产成本。

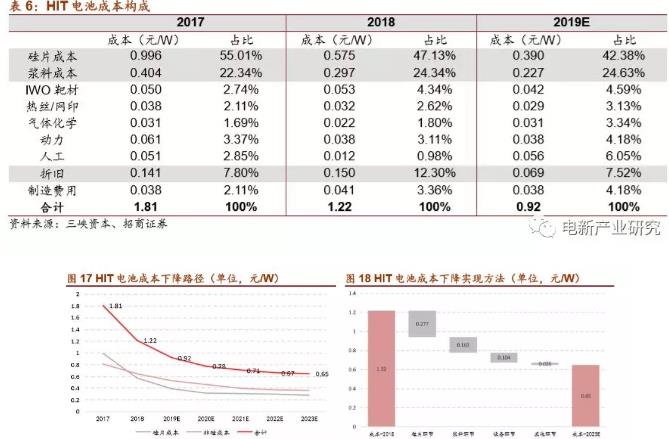

3、HIT生产成本有望在数年内降低一半。截止2018年底,HIT电池生产成本约为1.22元/W,其中硅片成本0.575元/W、非硅成本0.647元/W,成本较高。未来,通过硅片薄片化、降低银浆用量或推动其国产化、提高单机生产设备产能等方式,HIT成本有望显著下降;业内有部分参与者乐观的判断,未来3-5年之内其生产成本有望降低一半,届时其综合优势会更明显。过去投入较大的装备企业有钧石能源、梅耶博格,另外迈为股份、捷佳伟创、江苏中智、德国新格拉斯等也在加大投入,HIT装备的半导体know-how、低温等特殊工艺要求更高,相关技术与工艺的扩散较p-PERC应该会更慢一些。

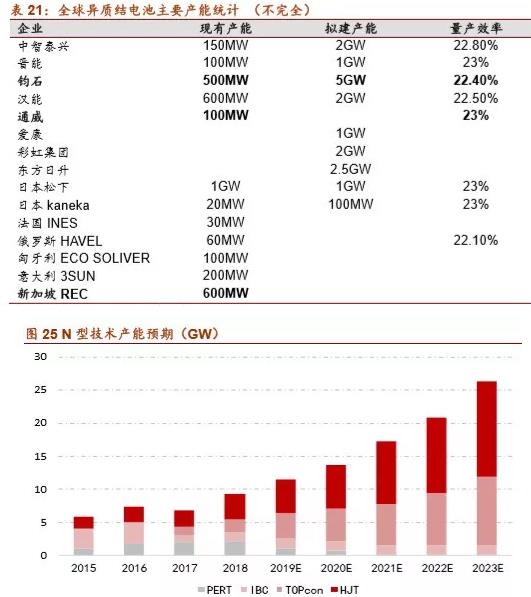

4、在部分场景开始具有经济性,2020年可能是HIT的产业元年。在一些BOS成本较高的地区与市场,HIT的综合LCOE更低,已经具有一定经济性。随着其效率提升与成本下降,未来市场打击面可能或持续扩大。当前,全球HIT已有产能约3GW,但业内新老参与者均多在密切关注HIT进展, PERC规模适中的企业投入HIT意愿相对更强一些,参与方规划HIT产能超过15GW,部分企业已开始中试或小批量投运,预计明年将有4-7GW以上的HIT新增产能投放,一批标杆企业与项目可能在年底到明年投运,将进一步提升行业对异质结电池的信心,2020年可能是HIT的产业化元年。

5、投资建议。继续推荐隆基股份、通威股份,推荐东方日升(转债募投HIT电池),关注迈为股份(机械联合)、捷佳伟创(机械联合)。

一、HIT优势显著,可能是未来重要发展方向

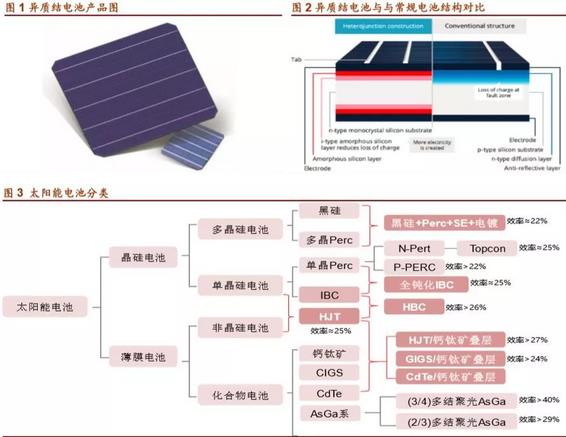

1.1异质结电池简介

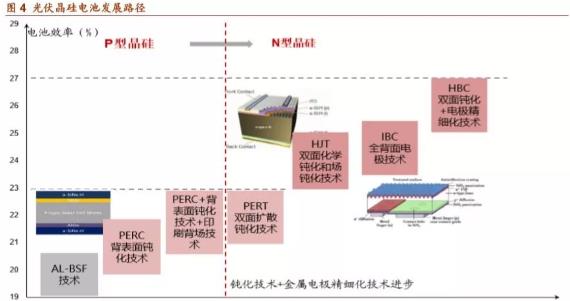

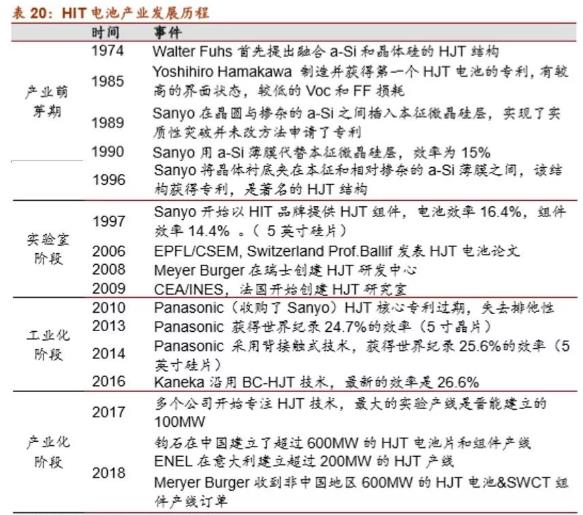

何为异质结电池?晶体硅异质结太阳电池(HIT/HDT:Heterojunctionwith Intrinsic Thinfilm)是在晶体硅上沉积非晶硅薄膜,它综合了晶体硅电池与薄膜电池的优势,具有结构简单、工艺温度低、钝化效果好、开路电压高、温度特性好、双面发电等优点,是高转换效率硅基太阳能电池的热点方向之一。

硅基太阳能电池在2015年之前由铝背场(BSF)电池主导,2015年p-PERC开始起量,目前PERC电池已经成为市场主流电池,伴随着PERC电池效率提升开始逐渐放缓,同时基于N型硅片的异质结电池产业化已经成熟,光伏电池产业发展的重心正在转变。

1.2 HIT发电效率、发电量优势突出,提升空间大

HIT电池具备诸多优势。相对于常规晶硅电池以及目前主流的p型PERC电池,HIT电池具备效率高、无光衰、温度系数低、弱光响应高等诸多优势。这些优势带来的最明显的特征就是,HIT电池具备更高的发电能力。

HIT电池效率优势显著,后续提升空间大。从原理上,HIT电池由于Voc(开路电压)高,其理论效率高达27%以上,处于目前技术路线的前列。目前,HIT电池的实验室效率在26%以上,现有设施的平均量产效率在23%以上,效率优势显著。此外,HIT电池还可以与IBC等技术路线叠加(HIT电池高开路电压、IBC电池高短路电流的优势可以完美结合),叠加后的实验室效率更高,在HIT技术路线的基础上,后续叠加其他技术路线效率的提升空间非常大。

相同功率下,HIT电池发电能力也更强。HIT电池由于其温度系数低、无衰减、弱光响应强等特点,相同功率下,较其类型的组件发电能力更强,较多晶组件高10%以上,较单晶PERC组件高5%-10%。同时,HIT组件双面率更高,若考虑双面发电,HIT组件具备更高的发电增益。

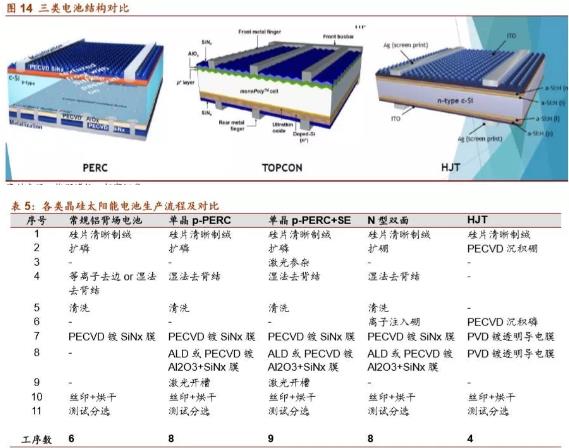

1.3 HIT电池结构相对简单,量产化步骤少

HIT电池结构相对简单。HIT电池为天然的对称结构,主要包括:N型晶硅层,本征非晶硅薄膜(i-a-Si:H)、p型非晶薄膜(p-a-Si:H)、透明导电氧化物薄膜(TCO)、以及金属集电极,结构相对简单。

HIT电池生产工序仅需4步,量产具备优势。目前,主流的PERC电池量产需要8道工序,TOPCon需要12道工序,而HIT电池的工序仅为4道。从理论上讲,HIT工艺步骤少,可以极大的降低电池的不良率,以及人工、运维等其他生产成本。

需要指出的是,HIT电池产线和传统的电池产线完全不一样,传统电池或者目前的PERC产线不能够通过简单的新增设备来改造成HIT电池厂线。

二、HIT电池成本有望持续降低

2.1 HIT电池成本构成及下降路径

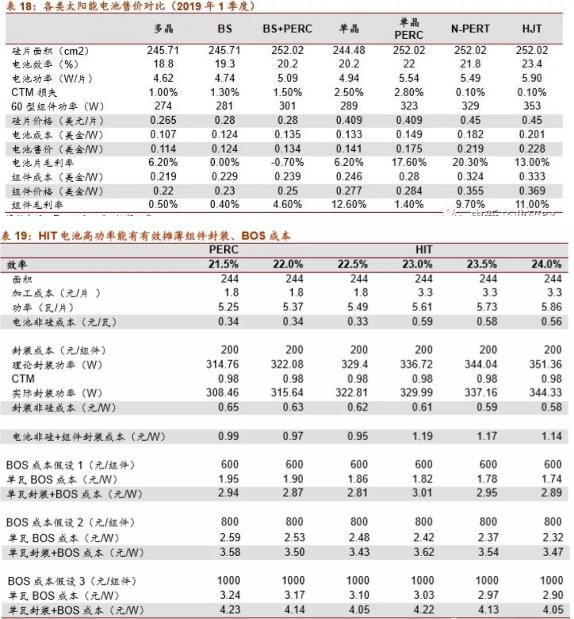

HIT电池成本构成:截至2018年底,HIT电池生产成本约为1.22元/W,主要包括,硅片成本(47.13%)、浆料成本(24.34%)、折旧(12.30%)、靶材(4.34%),以及其他材料、动力、人工等。

HIT电池成本有望持续降低。HIT电池的生产成本有望在未来的3-5年内降低至目前的50%左右,主要下降的手段包括:硅片薄片化降低硅片成本,银浆用量减少及国产化降低浆料成本,单机生产设备产能提高以及国产化降低折旧成本(见后文详细分析)。

2.2硅片薄片化

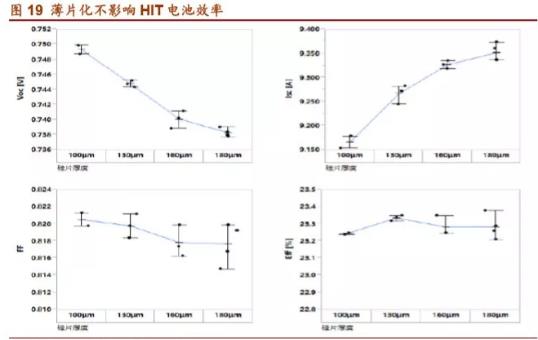

HIT电池具备薄片化的能力。HIT电池采用的是N型单晶硅片,与P型单晶硅片不同,N型硅片薄片化以后不影响硅片的电性能,也即薄片化不影响HIT电池的发电效率。硅片厚度有望从目前的180um降低至120um,甚至100um。

薄片化将带来硅成本大幅降低。硅片薄片化以后,能够降低每片硅片的硅耗量,同时,提升硅片生产环节的生产效率,从而有效的降低硅片的生产成本。如果考虑电池效率每年提升0.5%,HIT电池的硅片成本有望从目前的0.488元/w降低至0.295元/w左右,降低40%左右。

2.3低温银浆有望通过用量减少,国产化降低成本

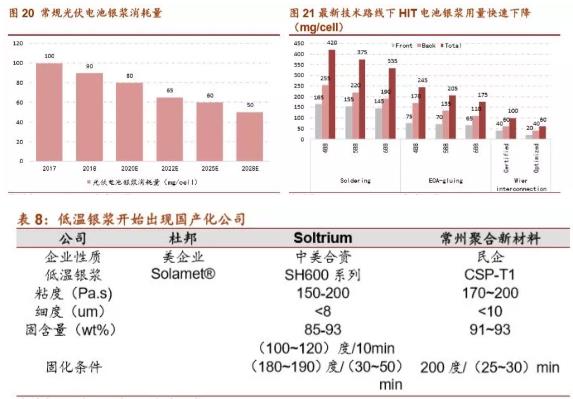

HIT浆料成本高主要由于采用低温银浆导致。不同于PERC电池,HIT电池由于生产工艺温度较低,只能采用价格更高的低温银浆。低温银浆由于生产工艺难度更高,同时需要冷链运输,价格较常规银浆要高10-20%。

低温银浆有望通过用量减少,国产化降低成本。通过无主栅电池和组件的封装技术,银浆消耗量有望降低50%-60%。而低温银浆的生产商也开始增多,从最初只有日系几家提供,到目前合资企业、民企等也开始具备低温银浆的生产能力。通过用量减少、国产化,HIT电池浆料成本有望持续降低。

2.4设备成本有望通过规模化、国产化降低

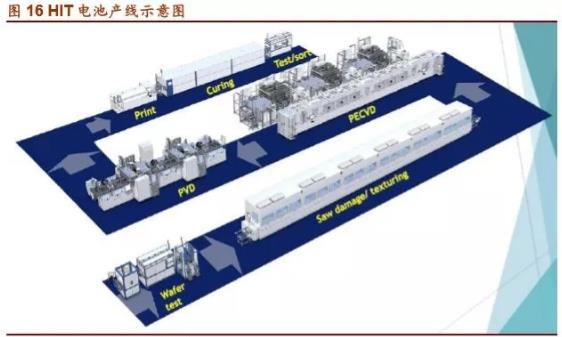

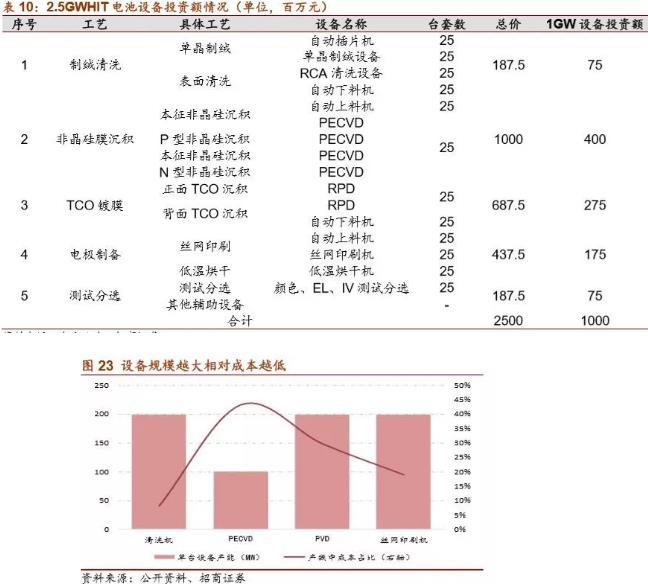

HIT电池设备成本约PERC的3倍。目前,HIT电池进口设备约为8-10亿元/GW,国产设备约为5-8亿元/GW,而PERC只需要2.5-3亿元/GW。HIT电池设备成本约为PERC的3倍。

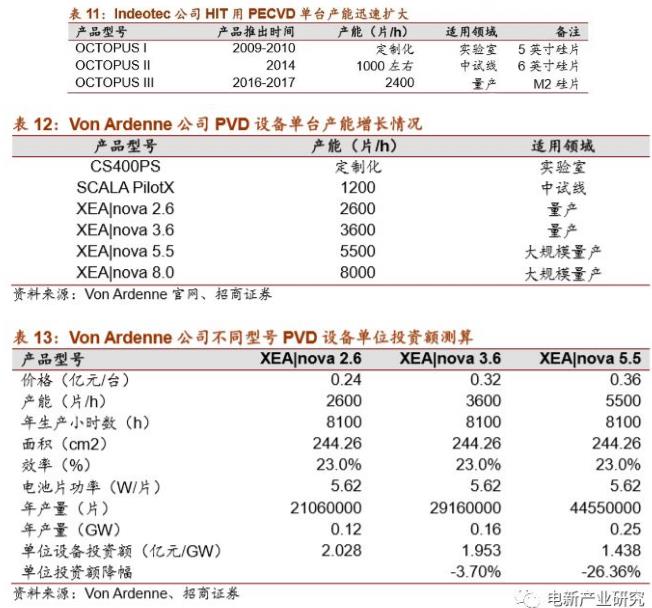

规模化是设备成本下降的主要路径之一。目前,HIT电池设备的单机产能相对较低,清洗机、PVD、丝网印刷机单机产能大约在200MW/台左右,PECVD只有100MW/台左右的产能。单机产能低是目前HIT电池投资较高的主要原因之一。

通过做大单机产能,其成本提升相对较低,能够有效降低设备成本。例如,Von Ardenne公司的PVD设备,单机产能从160MW/台提升至250MW/台,产能提升56.3%,售价仅提升12.5%,单位投资额降低了26.4%。

国产化也有望大幅降低设备成本。目前HIT设备主要以国外设备为主,国产设备正在进入。捷佳伟创、迈为、钧石等公司已经在清洗、TCO、丝印等不同的环节具备了产品能力,随国产设备成熟,HIT设备的成本有望大幅降低。

三、HIT在部分市场已有经济性,2020可能是HIT产业化元年

3.1 HIT在部分市场已具有经济性

HIT电池在部分市场已具有经济性。HIT电池的成本、售价较其他技术路线均相对较高。但由于其功率更高,在组件封装环节以及电站安装环节,HIT电池的单瓦封装成本以及单瓦BOS成本均要更低。另外,HIT电池单瓦发电量相对于其他电池也要更高,根据业内测算,其发电能力远高于其他电池。因而,在一些BOS成本较高的地区,HIT电池的LCOE较低,已具有一定经济性。

3.2 2020年可能是HIT产业化元年

HIT电池的产业化进程正在加快。HIT电池已经处于产业化阶段,产业中新老玩家纷纷加快HIT电池产线的投产。目前全球已有HIT电池产能接近3GW,但主要参与方当前的规划产能已经超过16GW。

我们预计,2020年国内就将有4-7GW左右的HIT投运,一批标杆与标杆项目的投运,将进一步提升行业对HIT电池的信心,2020年可能是HIT电池的元年。

过去几年,投入较大的装备企业有钧石能源、梅耶博格,另外迈为股份、捷佳伟创、江苏中智、德国新格拉斯等也在加大投入。由于HIT装备的半导体know-how要求更高,还需要低温工艺,因此,预计HIT相关技术与工艺的扩散较p-PERC应该会更慢一些。

风险提示

1)成本降低不及预期:目前异质结电池的生产成本仍相对较高,未来有望通过硅片薄片化、浆料用量减少、设备国产化等降低成本,如果成本降低不及预期,将对异质结电池产业化带来一定影响。

2)量产效率提升不预期:目前异质结电池的量产效率在23%以上,效率优势是异质结电池的最大优势。未来如果异质结效率提升不及预期,将会减弱其与其他技术路线的竞争优势。

3)海外高端市场需求不及预期:目前异质结电池主要应用还是在欧美等BOS成本较高的地区,如果其需求不及预期,将会限制异质结电池产业的发展。

原标题:2020将迎HIT的产业化元年

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

低端过剩严重 锂离子电池行业面临洗牌2024-08-16

-

石墨烯或颠覆手机锂电池 3年内有望普及2024-08-16

-

国内最全电池管理系统厂家名单梳理2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

超级电容+电池:满足电网新需求2024-08-16

-

1366科技为直接硅片的首例商业化应用提供组件2024-08-16

-

Direct Wafer多晶PERC电池效率达19.9%2024-08-16

-

淮安骏盛新能源电池生产基地开启奠基2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16

-

光伏新政突拉“电闸” 专家直言:呼吁撤销新政2024-08-16

-

2019年光伏发电电价预测浅析2024-08-16