国务院关于印发《2024—2025年节能降碳行动方案》的通知

半片,岔路口

半片,岔路口:硅贵的“拥硅为王”时代,怀着把碎片充分利用的心态,完成一个半片组件之后,组件制造者最大的满足是减少了损失,挽救了破碎的硅片,早期的半片实践者可能万万想不到如今很多组件

:硅贵的“拥硅为王”时代,怀着把碎片充分利用的心态,完成一个半片组件之后,组件制造者最大的满足是减少了损失,挽救了破碎的硅片,早期的半片实践者可能万万想不到如今很多组件企业已经把半片组件作为常规/标准产品对外销售,头部企业有的甚至已经淘汰全片组件,不再生产。

(来源:摩尔光伏 作者:斯摩尔福)

半片组件的优势,无人不晓。所谓半片技术,就是使用激光切割法沿着垂直于电池主栅线的方向将标准规格的电池片切成尺寸相同的两个半片电池片,由于电池片的电流和电池片面积有关,如此就可把通过主栅线的电流降低到整片的1/2,当半片电池串联以后,正负回路上电阻不变,这样功率损耗就降低为原来的1/4(Ploss=1/4*I2R),从而最终降低了组件的功率损失,提高了封装效率和填充因子。一般的,半片电池组件比同版型的组件能提升5-10W(2%-4%)甚至更高。半片等高密度组件是近段时间的趋势,这一点无容置疑。

半片,成为标配的潮流下,半片面临着两条路,

向左,多主栅(12BB/9BB);

向右,5主栅;

不同阵营,他们各执一词。

用自己的数据讲故事,他们深谙其道。

半片叠加MBB,进阶再进阶

不可讳言的是,在多主栅大规模发展之前,半片是当之无愧的高密度功率组件之王。2018年之前,半片+5BB,曾是绝对主流。但是2018年底以来,情况似乎有变,多主栅技术的成熟,串焊难题渐解。半片+9BB,渐成趋势,阵营在扩大。具有低热斑风险的半片结合低裂片影响的MBB,可以有效降低组件失效风险(见上图美国NREL的研究),逐渐成为高密度、高功率组件的主流趋势。

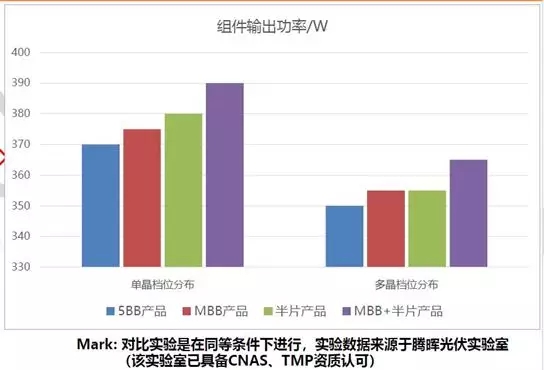

研究显示,多晶MBB或半片在业内平均水平可提高1个档位,而MBB叠加半片可提高3个档位,出现“1+1=3”效果。单晶MBB或半片在业内平均水平可提高1~2个档位,而MBB叠加半片可提高4个档位,出现“1+1=4”效果。

来源:腾晖光伏

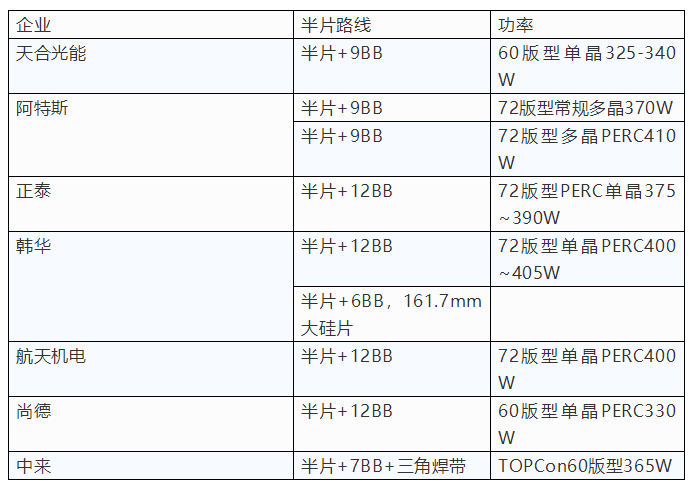

半片MBB主流企业不完全统计

多主栅组件除了高功率之外,还有着很多5BB不具备的优势。天合研究显示,由于栅线分布更密,多主栅组件的抗隐裂能力也更强。通过标准5400Pa的机械载荷测试,隐裂造成常规5BB组件功率约0.5%的衰减,而多主栅只有0.1%的衰减。

多主栅与半片连接,隐裂被限制在更小的区域,风险面积比整片可降低50%。

来源:阿特斯

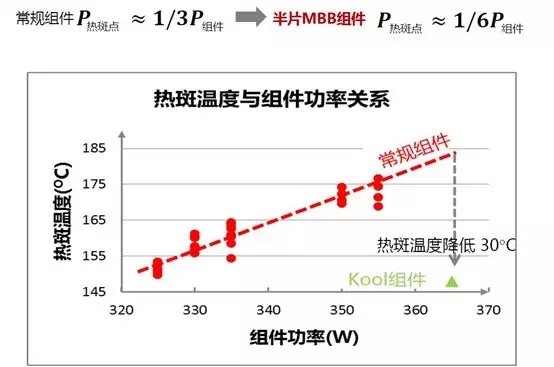

多主栅+半片还具备更低的热斑风险。

来源:阿特斯

在模拟条件为,1000W/m2辐照,环境温度:25℃,组件正面和背面的对流换热系数为10W/m2·℃(通风良好)情况下,MBB半片相对常规组件散热效果更好(有效热量密度低),较常规组件热斑温度降低27℃。

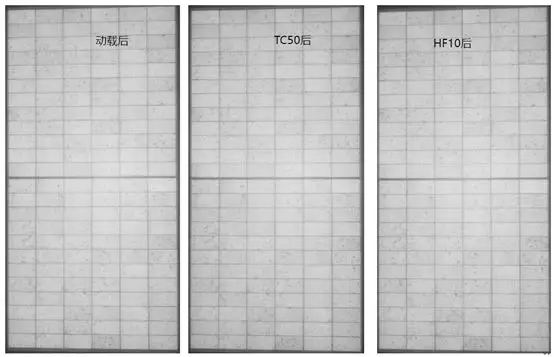

实验证实,在经过荷载、TC600、动载+TC50+HF10后,EL无明显异常。

来源:阿特斯

MBB还是5BB,引发了一场争议

近日,关于半片路线,出现了争议。半片叠加5BB还是12/9BB?争议的焦点在于单瓦发电能力。

近日,有研究文章认为,多主栅的发电能力不如5BB。他们的研究表明,使用同一企业相同结构电池的组件,在2018年2月~2019年2月共13个月的实证对比中,12栅全片组件相比5栅全片组件单瓦平均发电量低了2.43%,另外,在2019年2月26~3月7日共10天的实证对比中,9栅半片组件比5栅半片组件单瓦平均发电量低0.91%。他们得出的实验结果认为:多主栅组件的发电性能比5主栅组件略低。有人认为,在实证条件下,MBB组件相比5主栅组件单瓦平均发电量低并不奇怪。

他们认为,多主栅用的是圆形互连条,直径比5主栅扁平互连条的厚度高。一天之中,阳光垂直照射组件时间有限,大部分时间是斜射(除全跟踪),直径大的多主栅在阳光斜射的时候,阴影也大,主栅越多则阴影越多,尤其是早晚时分,圆形互连条有阳光照射一面能发挥作用的反光效果有限。而扁平互连条不仅遮光小,还可制成反光互连条或贴反光膜,阳光直射和斜射均有反光效果。所以他认为,5BB比12/9BB单瓦发电量高就不足为怪了。

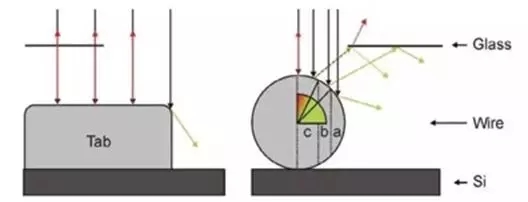

更青睐多主栅的企业则认为,圆形焊带也有不可不提的优势。利用圆形焊带的二次光反射效应,增加电池光的吸收利用率,也有数据显示,圆形焊带70%的光线会被再次利用。研究人员对于圆形焊带多了更详细的研究。见下图。

在区域(a)中,光束可以直接反射到电池片表面,因此,有效阴影面积减少到实际焊带遮挡面积的约70%;在区域(b)中,从导线反射的光线反射到玻璃与空气界面上,空气对玻璃的折射率为1.5,在界面上形成全反射后回到电池片表面,焊带有效遮阳面积降低为36%;在区域(c)中,反射的光线再次回到玻璃表面,此部分光线入射角小于全反射角度,因此光束被分成反射部分和透射部分,反射部分形成二次吸收,可进一步减少导线的有效阴影遮挡。有效遮挡面积下降,电池组件短路电流升高,而常规扁平焊带无此优势。

相关推荐:

议程更新!第一届泛在电力物联网研讨会火热报名中

推荐!光伏人必看的十本书

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

借鉴树根结构 日企开发出适用于光伏电站的简易斜桩基础2024-08-16

-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

1366科技为直接硅片的首例商业化应用提供组件2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16

-

光伏新政突拉“电闸” 专家直言:呼吁撤销新政2024-08-16

-

2019年光伏发电电价预测浅析2024-08-16