国务院关于印发《2024—2025年节能降碳行动方案》的通知

阿特斯首席技术官权威解析,2019年阿特斯技术路线图!

阿特斯首席技术官权威解析,2019年阿特斯技术路线图!2019年众多光伏企业开始布局高效技术路线和产能。阿特斯更是在2019年伊始重磅宣布“2019年要和全片电池组件说再见,主推半

2019年众多光伏企业开始布局高效技术路线和产能。阿特斯更是在2019年伊始重磅宣布“2019年要和全片电池组件说再见,主推半片电池组件!”。

2019年1月24日晚8点,阿特斯通过官方直播间在线直播《2019年,阿特斯和全片电池组件说再见》。直播间邀请到阿特斯集团首席技术官邢国强博士,阿特斯组件工艺技术中心高级总监许涛博士,以及阿特斯全球质量管理中心高级总监王丰彦三位嘉宾,就2019年行业以及阿特斯技术发展路线做了全面解析。

![]()

40分钟的现场直播,获得7000余次的浏览量。为了方便大家回看,小编在今天的推文中插入当天的直播视频。同时,我们对几位嘉宾的精彩分享做了整理,4800多字,满满的干货,建议大家收藏细细品读。

错过不遗憾 视频可回看

https://v.qq.com/x/page/s0833neiqci.html

邢国强

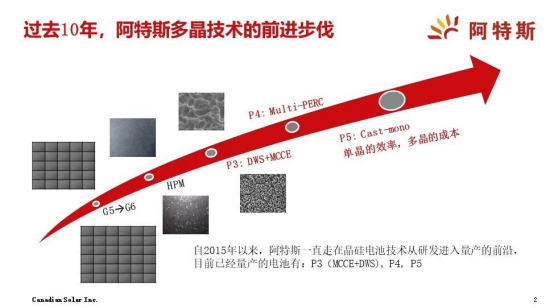

从P3到P5

多晶的成本,单晶的效率!

阿特斯高级副总裁、首席技术官邢国强博士谈阿特斯近年来技术发展路线。

阿特斯既做单晶又做多晶,但是以多晶为主。阿特斯多晶技术和产品非常具有竞争力。

从2016年开始,阿特斯走在了多晶技术的最前沿。我们相继推出多晶三代、四代和五代技术。P3,三代技术包括了MCCE黑硅技术加金刚线切片。P4,四代是在三代基础上叠加了PERC背钝化以及双面等,我们正在加紧开发和导入P5技术,我们P5的目标是多晶的成本、单晶的效率。

阿特斯电池技术更新换代的速度可能让我们很多朋友大跌眼镜。在三年左右的时间里,我们淘汰了P2,淘汰了P3。从今年6月份开始,阿特斯步入“全PERC”时代,这恐怕在行业所有的Tier1公司里最早的了。

组件方面,阿特斯在不到三年的时间里我们推出了很多系列产品,如酷组件系列和海蒂曼叠瓦系列。在此基础上我们又叠加了双面技术和大尺寸。这些技术和产品也都是行业的“领航员”。

许涛

阿特斯双核酷组件

高发电功率,低热斑风险

阿特斯阳光电力集团组件工艺技术中心高级总监许涛博士,介绍阿特斯酷双核组件背后的故事。

2019年,阿特斯将用双核(半片)酷组件来取代全片电池组件。

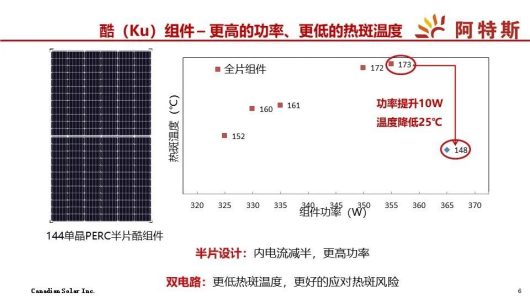

阿特斯酷组件系列名最初来源于英文“cool”,有“凉爽、凉快”的意思。为什么要选这个词?2016年,阿特斯开发高功率72片单晶PERC组件时发现一个问题。在组件功率达到高功率的同时,热斑温度成为了瓶颈。我们采用IEC61215的热斑测试标准进行测试,发现热斑温度达到170度以上。而且出现了背板鼓包出油等现象。所以,严格按照IEC标准,这款组件是通不过热斑测试的。经深入研究发现,这并不是偶然现象,它根植于全片电池组件的设计里。

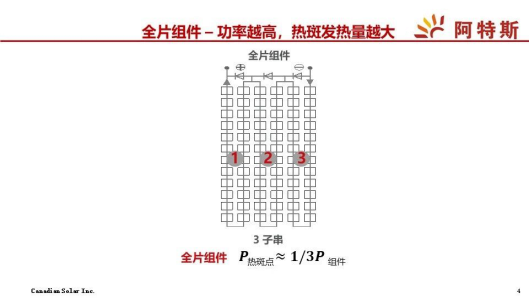

全片组件的设计如图所示,一共有六串,三个旁路二极管。这三个旁路二极管将整件组件分为三个子串。当某个子串中有电池因为遮挡、裂片等原因发电量下降时,子串内的其它正常电池会给它加热,产生热斑。

在最极端的情况下,一个子串中所有正常电池的以最大功率都给“坏”电池加热,也就是大约1/3组件功率全部加在了热斑电池上。所以每一串的电池越多,电池的功率越高,热斑风险越大。这是为何72片组件比60片组件热斑风险高,单晶PERC电池比常规电池组件的热斑风险大的原因。

当然电池的质量对热斑也会有影响。好的电池会改善热斑风险,不过不能扭转功率上升,热斑风险变大的趋势。我们发现这个现象后,虽然销售给了我们很大的压力,我们最终没有推出72片单晶PERC组件。

在阿特斯的产品序列里,你是找不到这个产品的。

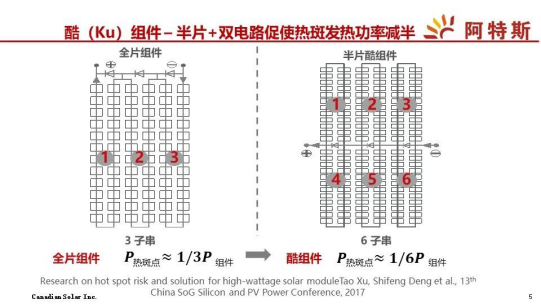

组件功率越来越高,热斑风险越来越大。怎么解决这个矛盾?阿特斯双核酷组件采用半片+双电路设计,巧妙且低成本的解决了组件热斑问题。

从图中看出,阿特斯的酷组件有上下两个电路,在中部并联,保证输出电压与电流与全片组件类似。酷组件有三个二极管,由于双电路,分为六个子串。当热斑发生时,最大的发热功率变为组件输出功率的1/6,只有全片组件发热功率的一半,热斑风险大为降低。

不仅仅热斑温度低,酷组件的功率也更高。由于内部电流降为全片的一般,酷组件焊带上电阻损耗降为全片组件的1/4,所以功率有效提高。同时由于双电路设计,酷组件热斑发热功率下降,温度与风险降低。

阿特斯在2016年设计的144半片单晶PERC组件,功率达到365W,比全片组件提高10W,而热斑温度下降到148度。严格按照IEC61215的测试标准,功率几乎没有下降,也没有任何外观缺陷,通过了组件热斑测试。

王丰彦

阿特斯双核酷组件

更低运行温度、更小温度系数、更多发电

阿特斯阳光电力集团全球质量管理中心高级总监王丰彦,谈阿特斯双核酷组件的优势。

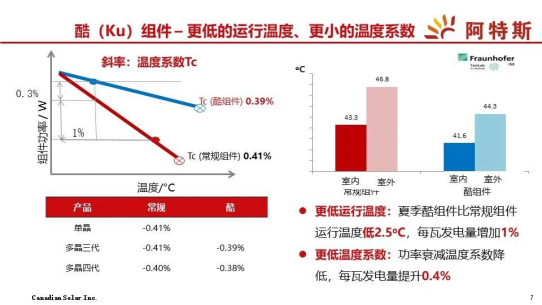

阿特斯双核酷组件相比常规组件,有着更低的运行温度、更小的温度系数,发电量也更高。

在我们室内测试环境中,酷组件比常规组件运行温度要低1.7度左右;在夏季室外工作环境下,酷组件运行温度比常规组件要低约2.5摄氏度。组件室外运行温度低2.5摄氏度,带来的直接好处是酷组件比常规组件的每瓦发电量多了1%。这个数据也和Fraunhofer实验室的测试数据一致。

当然, 由于运行温度的降低,也延长了组件产品的使用寿命。凡是使用过电脑、手机的人都知道,发热量大的手机或者是电脑,它运行的稳定性和使用寿命,比发热量小的要差一些,这主要是因为较高的温度实际上有一个加速老化的过程。太阳能组件也是一样,由于较低的运行温度,减少了产品故障发生的几率,有利于产品的使用寿命的提升。

除了低运行温度以外,酷组件的温度影响系数也比常规组件要小。一般常规组件的温度系数约在-0.40%,即温度每升高1摄氏度,每瓦发电量要降低0.40%; 酷组件的温度系数约在-0.38%,即温度每升高1摄氏度,每瓦发电量降低为0.38%,酷组件比常规组件少降低0.02%。在夏季运行环境模式下,酷组件每瓦发电量比常规组件大约要高0.4%。

酷组件与常规组件相比,运行温度降低约2.5摄氏度,提升每瓦发电量约1%;温度系数降低0.02%,提升每瓦发电量约0.4%;在某些电站上,抗阴影遮挡设计提升每瓦发电量大概要高于3-4%; 当然还有一些其他因素的贡献,如年度衰减从0.7%降低到0.6%。

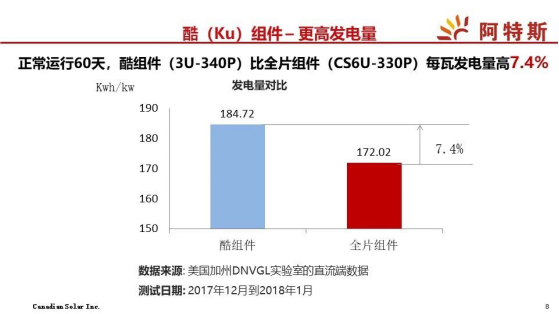

这是我们和美国加州的DNVGL实验室合作测试了一段时间的发电量数据,酷组件平均每瓦发电量比常规组件高了7.4%,和我们的估计大致吻合。当然,由于电站设计的不同,环境不同,这个数据会有所变化。

许涛

阿特斯双核酷组件抗遮挡能力强

双核酷组件+竖出线+短导线黄金搭配

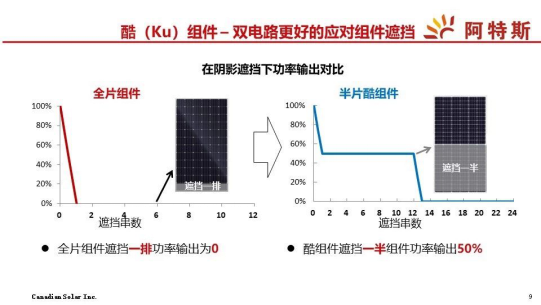

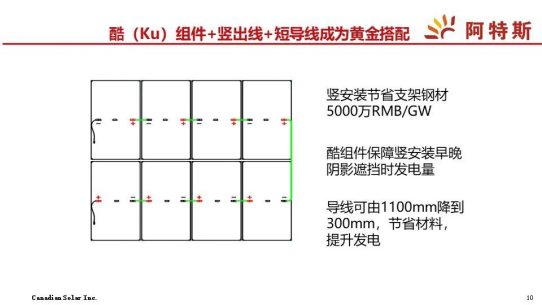

阿特斯双核酷组件采用了双电路设计,抗遮挡能力更强。在中国,大部分地面电站都是竖安装。这是因为竖安装比横安装的支架使用量大幅下降。据调查,优化设计后,竖安装相比横安装1GW支架用钢量可节省约5000万人民币。

不过对于竖装的光伏系统,组件前后排阴影遮挡的影响更大。对于全片组件来说,竖安装时,当阴影遮挡了组件最下部的一排时,三个子串全部受到影响,整件组件输出功率大为下降。极端情况下,三个旁路二极管全部启动,整件组件的输出功率就降为零了。

因此,在早晚时太阳斜射时,竖向安装光伏系统的发电量较横向安装会大幅下降。早晚时,阴影遮挡也会造成一定程度的组件热斑。虽然早晚发电量较低,热斑温度不会很高,不过长期对组件寿命仍会带来负面作用。所以竖装的光伏系统虽然安装成本下降,但是电站发电量与发电寿命是会损失。

使用阿特斯的酷组件,我们反而推荐竖安装。这是因为双电路之间相对独立,酷组件即使下面一半的电路全部被遮挡,仍然有大约一半组件输出功率,阴影遮挡的影响大会为降低。不仅推荐竖安装,我们还推荐采用大约300mm的短导线,比全片组件导线长度下降超过70%。

酷组件+竖安装+300mm短导线,是发电量最优,性价比最高的黄金配置。酷组件竖安装比全片组件在阴影遮挡方面发电量提高3-4%,短导线会进一步降低线损,提升电站发电量。

王丰彦

阿特斯双核酷组件

三大可靠性优势,有效避免组件失效

阿特斯双核酷组件对提升系统可靠性,体现在以下三个方面:

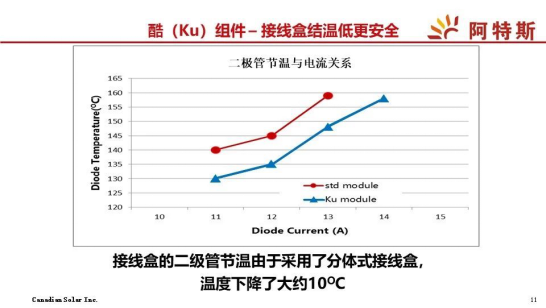

1、酷组件接线盒节温更低,降低接线盒失效可能性。

酷组件的二级管采用了全新的分体式接线盒。在同样大小的电流下,新的接线盒的二级管工作温度比常规组件降低了大约摄氏10度,这就减少了由于接线盒过热造成失效的可能性。

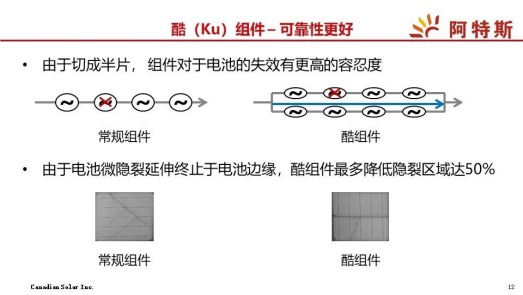

2、减少电池失效,提升组件产品对于电池失效的容忍度。

和常规组件相比,酷组件采用半片电池串联的双核电路结构,如3U版型,把原来的72片整片电池变成72+72的半片电池。失效单元的计算从整片变成了半片,当一个半片失效,是1/144的失效,相比原来一片电池失效,就是1/72的失效,大大降低了电池失效对组件的影响,从而提升了产品的可靠性。

电池微隐裂就是一个典型的例子,由于电池微隐裂的延伸终止于电池边缘,酷组件电池微隐裂延伸的可能性要比常规组件的影响面积最多要减少一半。微隐裂所造成的产品失效的风险由此大大降低了。

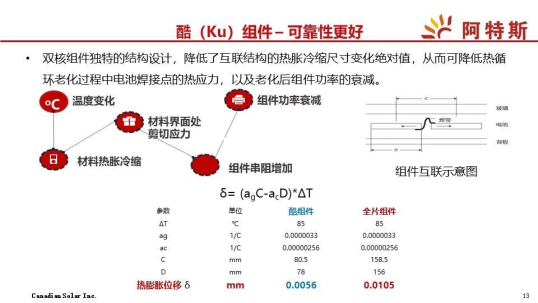

3、酷组件降低电池焊接点热胀冷缩效应,延缓组件的衰减和老化。

酷组件电池互联结构的长度与常规组件相比,减少了将近一半, 互联结构的热胀冷缩尺寸变化绝对值也减少了将近一半。热胀冷缩效应的降低,延缓了组件串阻的增加, 从而获得了比常规组件更好的发电量与使用寿命。

我们从我们自己的实验室老化测试的数据也获得了证实,酷组件TC600测试衰减大约在1%, 比常规组件降低了大约一半。

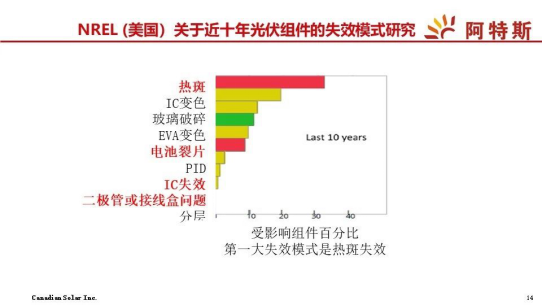

2017年,美国NREL实验室发表了最近十年组件失效的九大失效模式,其中,热斑、电池裂片、IC失效、二级管及接线盒等问题赫然在列,热斑是第一大失效模式。阿特斯酷组件直接针对这几大失效模式,做了重点改善,使得组件的可靠性相比常规组件有了长足进步。

邢国强

阿特斯双核酷组件产能规划

什么是好的光伏产品? 它一定是高效率、低成本、高可靠性。阿特斯双核酷组件系列、海蒂曼叠瓦组件系列都满足这三大特点。我们做技术的喜欢看图说话。

可以看到阿特斯从2017年底到2019年底各类技术在组件产能中的占比。我们真正要和全片电池组件说bye bye了。阿特斯先进的产品给客户带来更大的收益,有效降低发电成本。

不久前,阿特斯用双核酷组件产品成功中标了一个南美国家的367MW的项目,明年6月并网后,PPA电价低到了每度电仅仅2.1美分。这充分显示阿特斯酷组件产品的性价比优势。

互动解答

在互动问答环节,几位嘉宾分别就观众感兴趣的问题做了回答。

许涛博士在回答关于阿特斯酷组件的产能和出货量情况时表示,阿特斯自2017年推出半片酷组件以来,通过改造已有产能以及新增产能,已经建成产能超过5GW。同时出货量接近3GW。

在2018年12月,阿特斯的半片酷组件的产出超过了全片组件,成为阿特斯的“新主流”。2019年我们会在高效组件产品技改上继续努力,向客户提供更多高质量高性能的产品。

同时,许涛分享了阿特斯在研发半片组件过程中,遇到的一些技术难题和解决方案。许博表示,技术的设计是相对容易的,技术的实现其实非常坎坷。大家知道,半片需要高质量的自动化划片。同时组件内电池的数量也增加了。

原来一条产线需要4台焊接机,如果以同样的速度焊接,需要8台焊机。另外我们的双电路设计对于中间汇流条焊接也提出了很大的挑战。我们正式立项是在2016年07月左右,为了解决以上这些问题,花了整整9个月时间,在2017年04月正式量产。一量产发现,除了以上问题,还有很多新生的问题需要解决。当时我们成了一个攻坚小组,技术生产设备质量齐上阵。大家齐心协力,攻坚克难,最终实现了规模化量产。

中间的过程非常艰辛,不过收获也很大。我们申请的与半片相关的专利,涵盖电池、材料、设备、工艺等,一共有100余项。虽然现在有厂商在跟随阿特斯走半片路线。相信我们的专利会给阿特斯带来保护和领先地位。

对于客户关心的如何从阿特斯半片电池技术中获益?

王丰彦表示,使用阿特斯双核酷组件,相比常规组件,产品的安全性和可靠性更有保障,包括:1.抗热斑设计,避免了全片组件的热斑风险。2.更低的运行温度,从而延缓了组件的老化。3.更低的接线盒节温,减少接线盒的失效风险。4.提高组件对电池失效的容忍度,降低电池失效的影响,如电池微隐裂等的影响。5.更小的热胀冷缩影响,延缓Rs的增加,从而减小组件的衰减。

正是在这些提升的基础上,阿特斯把酷组件的质保从常规组件的每年衰减0.7%,提升到每年衰减0.6%。这也正是我们对酷组件可靠性提升信心的体现。

第二大好处,使用酷组件,客户可以获得更好的LCOE。这是因为:1.双核酷组件相比常规组件,使用同样数量的电池片,单片组件的功率提升了10瓦左右,单片组件功率的增加降低了电站系统的成本。2.酷组件相对常规组件而言,有更高的每瓦发电量,包括抗阴影遮挡,更低的运营温度,更小的温度系数等。在我们示范的电站上,电站初期我们获得了约7.4%的每瓦发电量增益。3. 25年的年度衰减质保从0.7%减少到0.6%。反映到每年每瓦发电量要增加1.25%左右,当然,不同年份的增益也不一样,越往后,累积的效应越大。

关于半片和叠瓦,未来哪一个技术会独领风骚?

邢国强博士给出了他的观点,这两个技术都是最近几年才量产化的技术。阿特斯5GW的半片组件产能领先行业,同时我们海蒂曼HiDM叠瓦组件的产能也将进入GW级俱乐部。我们觉得这两个技术在降本增效方面都还有很大的空间,与PERC和其他电池技术的搭配,与薄片化的搭配,以及不同的应用场景都会影响双方的占比,但是在两三年内不会一花独放。

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

借鉴树根结构 日企开发出适用于光伏电站的简易斜桩基础2024-08-16

-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

1366科技为直接硅片的首例商业化应用提供组件2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16

-

光伏新政突拉“电闸” 专家直言:呼吁撤销新政2024-08-16

-

2019年光伏发电电价预测浅析2024-08-16