国务院关于印发《2024—2025年节能降碳行动方案》的通知

锂离子电池隔膜的研究与开发

锂离子电池隔膜的研究与开发锂离子电池隔膜的研究与开发胡继文1,2,许凯2,沈家瑞1(1华南理工大学,广东广州510640;2中科院广州化学研究所,广东广州510650) 摘要介绍

锂离子电池隔膜的研究与开发

胡继文1,2,许凯2,沈家瑞1

(1华南理工大学,广东广州510640;2中科院广州化学研究所,广东广州510650)

摘要介绍了锂离子电池隔膜材料的研究与进展,重点综述了聚烯烃锂离子电池隔膜材料的制备方法、孔径结构、孔隙率、透气率、自关闭性能等,认为多层复合隔膜既具有一定的强度又具有较低的自关闭温度,较适合作为锂离子电池隔膜。固体聚合物电解质在锂离子电池中作为电解质的同时还可以起隔膜的作用,表现出良好的应用前景。

锂离子电池具有高比能量、长循环寿命、无记忆效应的特性,又具有安全、可靠且能快速充放电等优点,因而成为近年来新型电源技术研究的热点。可广泛用于便携式电子产品如手机、笔记本电脑、摄录像机等所需的充电电池,还可作为电动汽车和混合动力车所需的动力电源等。

锂离子电池主要由正负电极材料、电解质及隔膜组成。在锂离子电池正极与负极之间有一膜材料,通常称为隔膜,它是锂离子电池的重要组成部分。隔膜的主要作用是(1)隔离正、负极并使电池内的电子不能自由穿过;(2)能够让离子(电解质液中)在正负极间自由通过。本文介绍锂离子电池隔膜材料的研究与开发进展,重点综述聚烯烃锂离子电池隔膜材料的制备方法、孔径结构、孔隙率、透气率、自关闭性能等。

1锂离子电池隔膜材料

由于聚乙烯、聚丙烯微孔膜具有较高孔隙率、较低的电阻、较高的抗撕裂强度、较好的抗酸碱能力、良好的弹性及对非质子溶剂的保持性能,故锂离子电池研究开发初期便采用它作为其隔膜材料。至今,商品化锂离子电池的隔膜材料主要仍采用聚乙烯、聚丙烯微孔膜。

但是,聚乙烯、聚丙烯隔膜存在对电解质亲和性较差的缺点,对此,许多学者作了大量的改性工作,如在聚乙烯、聚丙烯微孔膜的表面接枝亲水性单体或改变电解质中的有机溶剂等。也有人采用其他材料作为锂离子电池隔膜,如I.Kuribayashi等研究发现纤维素复合膜材料具有锂离子传导性及力学强度良好等性能,可作为锂离子电池隔膜材料。

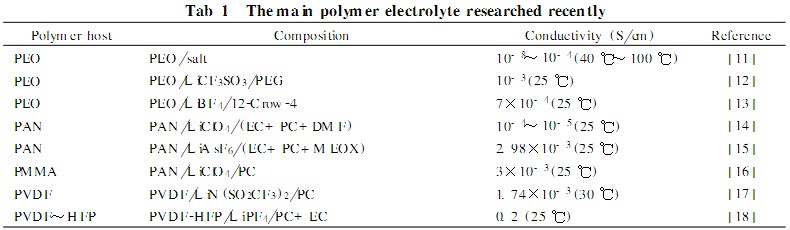

近年来,将聚合物电解质用于锂离子电池已达到商品化程度。聚合物电解质可分为纯聚合物电解质及胶体聚合物电解质。纯聚合物电解质由于室温电导率较低,难于商品化。胶体聚合物电解质利用固定在具有合适微结构的聚合物网络中的液体电解质分子实现离子传导,具有固体聚合物的稳定性,又具有液态电解质的高离子传导率,显示出良好的应用前景。Tab.1为近年来研究活跃的聚合物电解质。胶体聚合物电解质既可用于锂离子电池的电解质,又可以起隔膜的作用,但是由于其力学性能较差、制备工艺较复杂或常温导电性差难于实用化,且胶体聚合物电解质在本质上是热力学不稳定体系,在敞开的环境中或长时间保存,溶剂会出现渗出表面的现象,从而导致电导率下降。因此胶体聚合物电解质完全取代聚乙烯、聚丙烯膜而单独作为锂离子电池的隔膜还有许多问题需要解决。

最近有许多关于聚合物电解质与聚乙烯、聚丙烯膜一起组成的聚合物锂离子电池隔膜的报道,胶体聚合物覆盖在或填充在微孔膜中,与无隔膜的聚合物电解质锂离子电池相比,具有更优越的性能,如1)当内部短路时能提供更好的保护;2)可以减少电解质层的厚度;3)过度充电时可提供足够的安全性;4)提供较好的力学性能及热稳定性。可以认为,聚乙烯、聚丙烯膜由于其特殊结构与性能,它们作为离子电池隔膜的地位不会动摇,除非真正的不含液体的聚合物电解质出现。

2锂离子电池隔膜的制备方法

锂离子电池隔膜的制备方法主要有熔融拉伸(MSCS)和热致相分离(TIPS)两大类方法。由于MSCS法不包括任何的相分离过程,其工艺相对简单且生产过程中无污染,目前世界上大都采用此方法进行生产,如日本的宇部、三菱、东燃及美国的塞拉尼斯等。TIPS法的工艺比MSCS法复杂,需加入和脱除稀释剂,因此生产费用相对较高且可能引起二次污染,目前世界上采用此法生产隔膜的有日本的旭化成、美国的Akzo和3M公司等。

2.1熔融挤出/拉伸/热定型法

熔融挤出/拉伸/热定型法的制备原理是聚合物熔体在高应力场下结晶,形成具有垂直于挤出方向而又平行排列的片晶结构,然后经过热处理得到所谓硬弹性材料。具有硬弹性的聚合物膜拉伸后片晶之间分离,并出现大量微纤,由此而形成大量的微孔结构,再经过热定型即制得微孔膜。

有许多专利介绍了聚烯烃微孔膜的这种制备工艺,拉伸温度高于聚合物的玻璃化温度而低于聚合物的结晶温度,如吹塑挤压成型的聚丙烯薄膜经热处理得到硬弹性薄膜,先冷拉6%~30%,然后在120℃~150℃之间热拉伸80%~150%,再经过热定型即制得稳定性较高的微孔膜。

美国专利]介绍了制膜另一种拉伸工艺,拉伸是在极低的温度如-198℃~-70℃进行的,然后在温度低于聚合物熔化温度的5℃~60℃热固定,再在聚合物熔化温度以下10℃~60℃以10%/min的速度拉伸,由此制得微孔膜。

熔融挤出/拉伸/热定型法的工艺较简单且无污染,是锂离子电池隔膜制备的常用方法,但是该法存在孔径及孔隙率较难控制等缺点。

2.2添加成核剂共挤出/拉伸/热固定法

添加成核剂共挤出制成含固体添加物的膜,固体添加物以亚微米级粒径均匀分布在聚合物相中,由于拉伸时应力集中出现相分离而形成微孔膜,徐懋等介绍了一种聚丙烯微孔膜的制法,双轴拉伸含有大量Β晶型的聚丙烯膜,然后热固定即得,其孔径为0.02μm~0.08μm,孔隙率为30%~40%,膜在所有方向的强度一致,约60MPa~70MPa。由于Β晶型的聚丙烯形态是由捆束状生长的片晶组成,球晶的致密程度较低,因此晶片束之间的非晶区很容易被拉开而形成微银纹或微孔。

添加成核剂后,由于结晶结构变得松散,拉伸时容易成孔,无污染,是一值得注意的方法。

2.3热致相分离法

热致相分离法是近年来发展起来的一种制备微孔膜的方法,它是利用高聚物与某些高沸点的小分子化合物在较高温度(一般高于聚合物的熔化温度Tm)时,形成均相溶液,降低温度又发生固2液或液2液相分离,这样在富聚合物相中含有添加物相,而富添加物相中又含有聚合物相,拉伸后除去低分子物则可制成互相贯通的微孔膜材料。

热致相分离法可以较好地控制孔径及孔隙率,缺点是需要使用溶剂,可能产生污染,提高成本。

3锂离子电池隔膜的结构与性能

3.1孔隙率

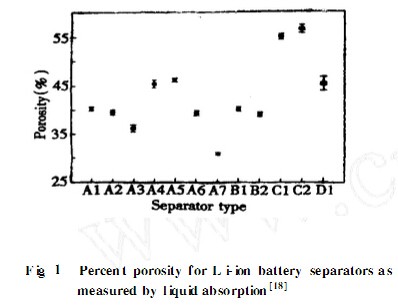

Fig.1为典型的商品膜的孔隙率图,可见,大多数锂离子电池隔膜的孔隙率在40%~50%之间,其中有些商品隔膜(如表面用表面活性剂处理)其孔隙率低于30%,也有的隔膜孔隙率较高,可达60%左右。

高性能的锂离子电池主要依赖于隔膜中所填充液体电解质的离子传导性。锂离子电池的非水液体电解质的离子传导率一般在10-2S/cm~10-3S/cm范围内,尽管隔膜能有效地阻止正负极之间短接,同时可降低正负极之间的距离,从而相应地降低了电池的阻抗。但它的存在导致电解质液中的有效离子传导率下降,增加了电池的阻抗,有的隔膜甚至可以导致离子传导率下降一至二个数量级。

原则上,对于一定的电解质,具有高孔隙率隔膜可降低电池的阻抗,但是孔隙率并不是越高越好,孔隙率越高,它们的抗力学性能及抗开孔性能变差。即使孔隙率及厚度一致,其阻抗也可能不相同,这是由于孔的贯通性差别所致。

3.2孔径大小及分布

G.Venugopal等利用毛细管流动孔径仪(CFP),采用Povewick(一种非挥发性的含氟有机液体)作介质,测定了不同商品化的锂离子电池隔膜的压力与气体流动速率的关系曲线,测定结果认为商品膜的孔径一般在0.03μm~0.05μm或0.09μm~0.12μm,同时认为大多商品膜的最大孔径与平均孔径分布差别低于0.01μm,这表明孔径分布较窄,随着隔膜越来越薄,如25μm甚至更低(因为隔膜越薄,可提高能量密度及降低电池的阻抗),亚微米级孔径对于防止锂电池的正负极短路是极其重要的。

孔径的大小及分布与微孔膜的制备方法有关,在熔融挤出/拉伸/热定型/方法中,与熔融挤出的温度、应力、冷却条件及拉伸条件等有很大的关系。而在热致相分离方法中,其孔径的大小及分布与添加的第二组分的数量、挤出温度及拉伸条件有关。在熔融挤出(加入成核剂)/拉伸/热定型的方法中除了与工艺条件有关外,很明显还与加入成核剂的种类及数量有关。

3.3透气率

透气率是透气膜的一种重要的物化指标,它是由膜的孔径大小、孔径分布、孔隙率等决定的。G.Venagopa等用压降仪测定了商品锂离子电池隔膜的透气率。压降随时间下降越快,表明隔膜的透气率越高,反之则愈低。一般而言,孔隙率越低,压降下降越慢,透气率越低。双层或多层膜的透气率一般低于同种材料的单层膜,对于同种材料孔隙率相同,透气率相近,不同材料即使孔隙率相近,但是由于孔径的贯通性的差别,其透气率也有很大的差别。

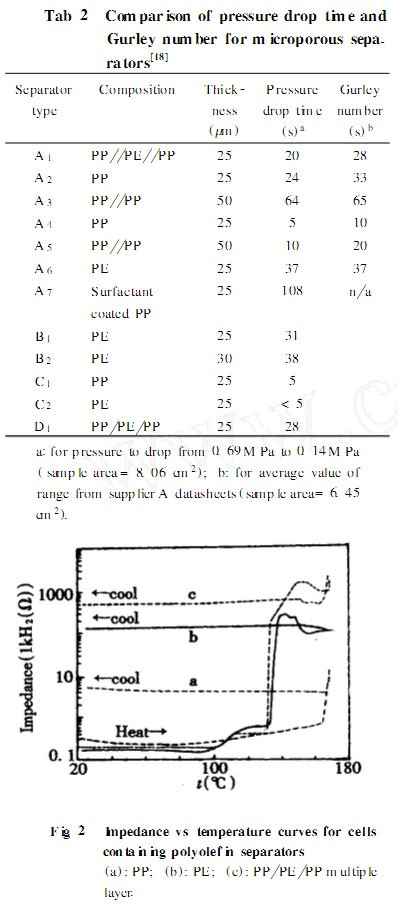

Tab.2是商品隔膜压降从0.69MPa下降至0.14MPa时,所测得压降时间,可以看出,孔隙率升高或孔径的贯通性提高,透气率提高及压降时间下降。

采用Gurley方法也可表征透气率,它是指在一定的压力及一定体积气体通过隔膜所需的时间,即Gurley指数。

3.4热性能及自动关闭机理

与大多数电池一样,在一定的温度以上电池内的组分将发生放热反应而导致“自热”,另外由于充电器失灵、安全电流失灵等将导致过度充电经常发生,锂离子电池在过度充电时会产生热量,锂电池中隔膜的自关闭性质是锂离子电池限制温度升高及防止短路的有效方法。

当温度接近聚合物熔点时,多孔的离子传导的聚合物膜变成了无孔的绝缘层,微孔闭合而产生自关闭现象。这时,阻抗明显上升,通过电池的电流也受到限制,因而可防止由于过热而引起的爆炸等现象。

大多数聚烯烃隔膜由于其熔化温度低于200℃,如聚乙烯隔膜的自闭温度为130℃~140℃,而聚丙烯隔膜的自闭温度为170℃左右,当然在某些情况下,即使已经“自闭”,电池的温度可能继续升高,因此要求隔膜耐更高的温度及足够高的强度,近年来发展起来的PP与PE夹层膜,由于PP/PE/PP多层隔膜提供了较低的自闭温度,如80℃~120℃,同时又保持其强度,其安全性要比只用单层膜要好。复合多层成为目前研究开发的热点。

Fig.2为含聚烯烃隔膜的锂离子电池升温时,其阻抗与温度的关系。图中(a)为采用单层PP隔膜的锂离子电池,在温度为165℃时阻抗

明显升高约2个数量级,但是其阻抗仍然不较高,在此情形下仍有可能继续充电而导致安全问题;(b)为PE隔膜,其自闭温度为135℃,此时阻抗约升高3个数量级,由此可看出PE具有较低的关闭温度及高的阻抗;(c)为PP/PE/PP多层隔膜,可见其自闭温度宽,且自闭时阻抗较高,在锂离子电池中使用较安全,因此多层复合隔膜既具有一定的强度又具有较低的自闭温度,较适合作为锂离子电池隔膜。值得指出的是,并不是所有的隔膜都具有相同的关闭行为,其关闭能力与聚合物的分子量、结晶度、加工历史等有关。

3.5力学性能

对锂离子电池隔膜强度的要求较高,一般而言孔隙率较高,尽管其阻抗较低,其强度却要下降,采用单轴拉伸时,膜在拉伸方向与垂直拉伸方向强度不同,典型的锂电池隔膜在拉伸方向强度为~50N,而横向方向的强度为~5N。采用双轴拉伸制备的隔膜其强度在两个方向上基本一致。如日本东燃公司的隔膜就是采用双轴拉伸制备的。

综上所述可知,多层隔膜既具有一定的强度又具有较低的自关闭温度,较适合作为锂离子电池隔膜。固体聚合物电解质在锂离子电池中作为电解质的同时还可起隔膜的作用,是一很有前途的锂离子电池隔膜材料。