国务院关于印发《2024—2025年节能降碳行动方案》的通知

【干货】自加热锂离子电池设计指南

【干货】自加热锂离子电池设计指南 众所周知温度对锂离子电池的性能有着十分重要的影响,温度过低时由于电解液粘度的增加,SEI膜阻抗增大,石墨负极动力学性能变差,会导致电池的电化学极

众所周知温度对锂离子电池的性能有着十分重要的影响,温度过低时由于电解液粘度的增加,SEI膜阻抗增大,石墨负极动力学性能变差,会导致电池的电化学极化增加,极大的降低电池放电能力,例如一辆在23.9℃下能够行驶105英里的电动汽车,在-6.7℃下仅能行驶60英里左右。

同时低温充电是十分危险的,会导致锂枝晶的产生,引发严重的安全问题,因此电动汽车电池组设计方面,电池的加热和散热装置一直是必备部分,加热装置一方面增加了车用锂离子电池组的成本,增加了电池组重量,此外复杂的设计往往会导致电池的可靠性降低,因此一种能够适应低温环境的高可靠锂离子电池就应运而生。

以往为了提高锂离子电池的低温性能,往往我们需要对电解液和电极等做出相应的调整,以高成本和性能牺牲为代价,提升锂离子电池的低温性能。最近研究者们提出了一种新的思路,不更换低温电解液以及电极配比,仅从电池结构入手,通过在电池内部极板之间插入涂有聚合物绝缘层的Ni箔,实现了锂离子电池自加热功能,能30s内将锂离子电池从-30℃加热到0℃,而这一过程仅仅消耗5.5%的电池能量。相比于外部加热带的锂离子电池加热方式,内部加热方式热效率更高,能够有效的降低加热能耗。

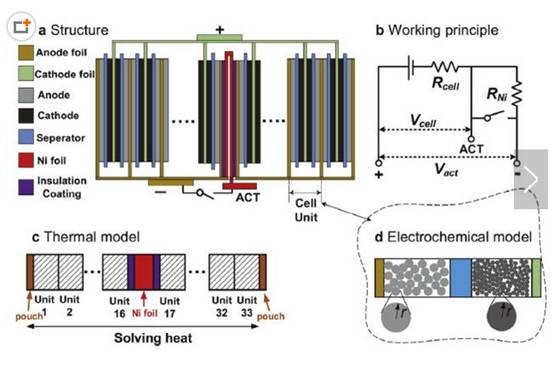

近日美国滨州州立大学的Xiao-Guang Yang等针对自加热电池进行了研究,并提出了优化改进方案。一般来讲,自加热电池设计是将带有加热功能的Ni箔嵌入到软包方形锂离子电池的中间位置,试验中Xiao-Guang Yang等在软包方形电池的中间嵌入了一片厚度为50μm的Ni箔,20℃下的电阻为56.2mΩ,两侧各包有28μm的绝缘包覆层。控制设计原理为,Ni箔的一端与负极相连,另外一段通过一个控制开关与负极相连,外电路与Ni箔有开关的一端相连,在温度低于0℃时,开关打开,强制电流流经Ni箔产生热量,当电池温度达到0℃后,温控开关闭合,停止加热。由于Ni箔的电阻与温度呈线性关系,因此可以通过测量Ni箔的电阻来确定电池内部的温度,电池外表的温度可以通过热电阻进行测量。

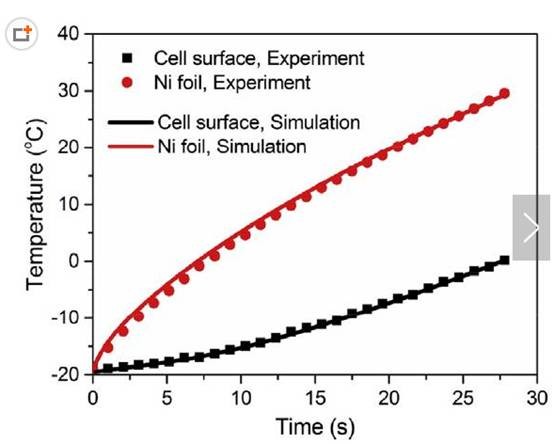

实验中发现,由于锂离子电池结构的导热系数较低,当电池表面的温度从-20℃升到0℃时,位于电池中间Ni箔的温度达到了30℃左右,在电池内部与表面之间形成了很大的温度梯度,这一温度差异会导致不同电池极片放电倍率的差异,在试验中发现在开始加热10s后,中心部位的极片由于温度较高,放电倍率达到了9C,而边缘的极片由于温度较低,因此放电倍率仅为5C。自加热过程,由于较大的温度梯度的存在,对电池的性能产生了不良的影响,同时也导致电池的加热能耗较大。

研究发现,电池导热效率越高,电池的温度梯度越小,可以使自加热过程更加高效,耗能更少。为了减少自加热锂离子电池的温度梯度,Xiao-Guang Yang等进行了多层Ni箔设计,几层Ni箔并联,Ni箔电阻设计使得并联后总的电阻值为56.2 mΩ,多层加热片的设计使得电池内部的温度梯度明显降低,电池的加热能耗也从4.15%(一层)下降到了3.23%(两层)和3.03%(三层),这与理论值2.76%已经非常接近。Xiao-Guang Yang通过自加热结构的优化使得自加热效率显著提高,降低了加热过程的能耗,显著提高了该技术的实用性,为电动汽车在北方城市推广奠定了坚实的基础。

上一篇:风力发电机组齿轮箱概述(二)