国务院关于印发《2024—2025年节能降碳行动方案》的通知

如何给锂离子电池“热失控”装上刹车!

如何给锂离子电池“热失控”装上刹车!热失控是锂离子电池使用中最为严重的安全事故,热失控往往是由于锂离子电池在发生了挤压变形、穿刺或者高温炙烤等导致隔膜被破坏引发正负极短路,或者由于

热失控是锂离子电池使用中最为严重的安全事故,热失控往往是由于锂离子电池在发生了挤压变形、穿刺或者高温炙烤等导致隔膜被破坏引发正负极短路,或者由于电池外部短路,导致锂离子电池内部短时间内积累了大量热量,引发正负极活性物质和电解液等发生分解,导致锂离子电池起火和爆炸,严重威胁使用者的生命和财产安全。因此在锂离子电池安全测试中一般都会要求锂离子电池通过过充、过放、短路和挤压、针刺等实验,但是随着动力电池能量密度和电池容量的不断提升,电池通过针刺实验变得越来越困难,因此在工信部发布的《电动汽车用锂离子动力蓄电池安全要求》中规定针刺实验暂不执行。但是新版的要求只是对针刺实验暂不执行,后续是否会恢复还未可知,如果厂家实现了大容量、高能量密度的动力电池顺利通过针刺实验,那么必将在竞争中取得显著的优势。今天我们就来谈一谈那些给锂离子电池热失控装上“刹车”的技术。

1.电解液阻燃剂

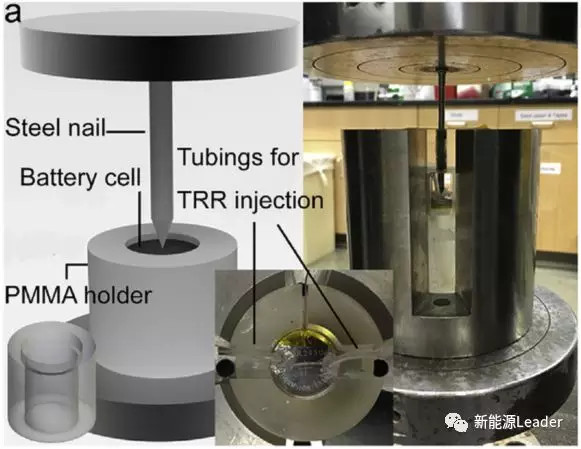

电解液阻燃剂是一种非常有效的减少电池热失控风险的方法,但是这些阻燃剂往往会对锂离子电池的电化学性能产生严重的影响,因此难以在实际中应用。为了解决这一问题,美国加州大学圣迭戈分校的Yu Qiao团队【1】采用胶囊封装的方式将阻燃剂DBA(二苄胺)储存在微型胶囊的内部,分散在电解液中,在平时不会对锂离子电池的电性能产生影响,但是当电池受到挤压等外力破坏时,这些胶囊中的阻燃剂就会释放出来,对电池进行“毒化”引起电池失效,从而避免热失控的发生。2018年Yu Qiao团队【2】再次利用了上述技术,采用了乙二醇和乙二胺作为阻燃剂,封装后装入锂离子电池内部使得锂离子电池在针刺实验中最高温度下降了70%,显著降低了锂离子电池热失控的风险。

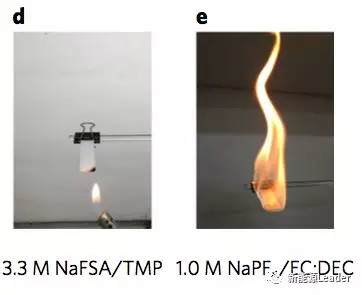

上面提到的方法都是自毁式的,也就是说该阻燃剂一旦发生作用,整个锂离子电池就要报废了,而日本东京大学的Atsuo Yamada团队【3】开发了一种不会影响锂离子电池性能的阻燃电解液,该电解液采用了高浓度的NaN(SO2F)2(NaFSA) or LiN(SO2F)2 (LiFSA)作为锂盐,同时向其中添加了常见的阻燃剂磷酸三甲酯TMP,显著提高了锂离子电池的热稳定性,更厉害的是阻燃剂的添加并没有对锂离子电池循环性能产生影响,采用该电解液的电池能够稳定循环1000次以上(C/5循环1200次,容量保持率95%)。

通过添加剂使得锂离子电池具有阻燃特性是避免锂离子电池发生热失控的其中一种途径,也有人另辟蹊径,试图从根源上避免外力导致的锂离子电池内短路的发生,从而达到釜底抽薪的目的,彻底杜绝热失控的发生。针对动力电池在使用中可能面临暴力冲击的情况,美国橡树岭国家实验室的Gabriel M. Veith设计了一种具有剪切增稠特性的电解液【4】,该电解液利用了非牛顿流体的特性,在正常状态下,电解液呈现的是液体状态,但是在遭遇突然的冲击时则会呈现固体状态,变得异常坚固,甚至能够达到防弹的效果,从根源上避免了在动力电池发生碰撞时电池内短路导致热失控的风险。

2.电池结构

接下我们来从电池单体层面上看看如何给热失控踩下刹车,目前锂离子电池在结构设计中都对热失控的问题进行了考虑,例如在18650电池的上盖中一般都会有泄压阀,在热失控时能够及时将电池内部过高的压力进行释放,其次电池上盖中会有正温度系数材料PTC,在热失控温度上升时PTC材料的电阻显著增大,以减少电流减少产热。此外,在单体电池结构设计时还需要考虑正负极之间的防短路设计,避免因为误操作、金属多余物等因素导致电池发生外短路,引起安全事故。

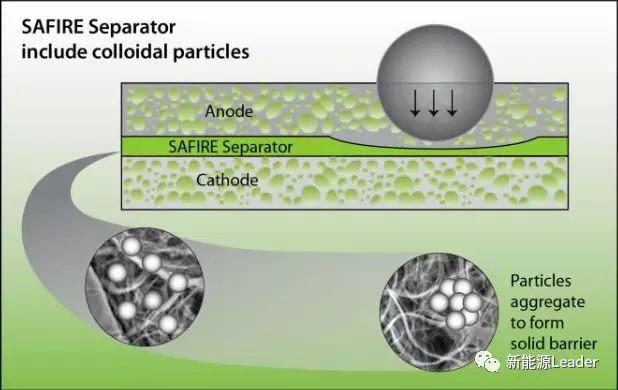

其次在电芯设计时,需要采用更加安全的隔膜,例如在高温下自动闭孔的三层复合隔膜,但是近年来随着电池能量密度的不断提升、隔膜薄型化的趋势下三层复合隔膜已经逐渐被淘汰,取而代之的陶瓷涂层隔膜,陶瓷涂层能够对隔膜起到支撑作用,减少隔膜在高温下的收缩,提高锂离子电池的热稳定性,减少锂离子电池发生热失控的风险。

3.电池组热安全设计

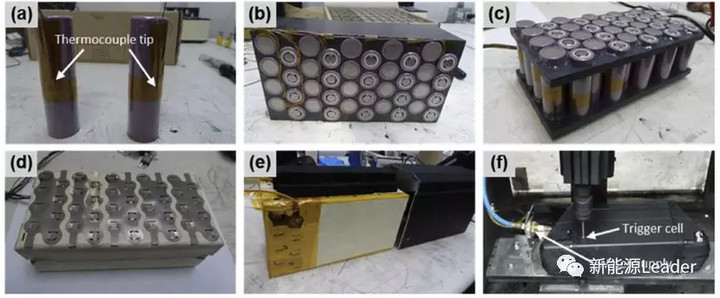

动力电池在使用中往往都是由数十只、数百只甚至是数千只电池通过串并联组成,例如特斯拉的Model S的电池组中就由多达7000只以上的18650组成,如果其中的一只电池发生热失控,就可能会在电池组内蔓延,引起严重的后果。例如,2013年1月发生在美国波士顿的一架日本航空公司的波音787客机锂离子电池起火事件,根据美国国家运输安全委员会的调查,就是由于电池组中的一只75Ah方形锂离子电池发生热失控后引发了相邻的电池热失控,这次事件后波音公司要求在所有的电池组上都要增加防止热失控扩散的措施。

为了避免热失控在锂离子电池内部蔓延,美国Allcell Technology公司开发了一款基于相变材料的锂离子电池热失控隔离材料PCC【5】。PCC材料填充在单体锂离子电池之间,在锂离子电池组正常工作的情况下,电池组产生的热量可以通过PCC材料快速传递到电池组外,在锂离子电池发生热失控时,PCC材料可以通过其内部的石蜡材料熔化吸收大量的热量,阻止电池温度进一步上升,从而避免热失控在电池组内部扩散。在针刺实验中,一个由18650电池组成的4并10串的电池组,没有使用PCC材料时,一只电池热失控最终引发了电池组中20只电池发生热失控,而采用PCC材料的电池组中,一只电池热失控并未引发其他电池组热失控。

锂离子电池热失控是我们最不愿意看到、极力避免的锂离子电池安全事故,提高锂离子电池的安全性、避免热失控的发生需要从电池配方设计、结构设计和电池组的热管理设计上多管齐下,共同提高锂离子电池热稳定性,减少热失控发生的可能性。

撰稿凭栏眺

作者新能源Leader

上一篇:【聚焦】印度投资5吉兆瓦风电项目