国务院关于印发《2024—2025年节能降碳行动方案》的通知

金刚线添加剂原理及调试方法概述

金刚线添加剂原理及调试方法概述:摘要:通过金刚线添加剂对金刚线多晶硅片的制绒实验,本文不仅总结出金刚线添加剂降低制绒反射率的原理,还归纳出不同金刚线添加剂量所需的最佳HF/HNO3

:摘要:通过金刚线添加剂对金刚线多晶硅片的制绒实验,本文不仅总结出金刚线添加剂降低制绒反射率的原理,还归纳出不同金刚线添加剂量所需的最佳HF/HNO3/DI初配及自动补加的调试方法,此方法不仅可以使得金刚线添加剂制绒后反射率达到最低值(添加剂的极限),还能避免不必要的HF和HNO3等化学品的浪费。

引言:随着金刚线切割技术的发展及单多晶竞争的日益激烈,预计2019年前多晶硅片将全部由砂浆线切割转变为金刚线切割。不过由于金刚线切割多晶硅片的损伤层浅、线痕明显等问题,常规砂浆线的酸制绒难以在其表面刻蚀出有效的减反射绒面。目前,针对金刚线多晶硅片制绒的难题,主要解决办法包括:金刚线直接添加剂法、干法黑硅(RIE)及湿法黑硅(MCCE)等,由于RIE和MCCE成本及工艺等原因,目前大多数企业以金刚线直接添加剂法制备金刚线切割多晶硅片的减反射绒面,当然由于添加剂法制备的电池转换效率低等因素,决定其只是金刚线切割多晶硅片全面推广的一个过渡阶段。

金刚线添加剂制绒原理

金刚线切割多晶硅片利用二维切割方法,通过电镀或树脂固定的方法将金刚石颗粒镶嵌在不锈钢丝上,直接利用其高速运转对硅片进行磨削切割,具有切割效率高、环保、适合于薄片切割及硅料利用率高等优点,但表面损伤层浅且有较多粗线痕;砂浆线切割多晶硅片利用三维切割方法,采用不锈钢丝将SiC微粉及聚乙二醇等带入切割区进行磨削切割的方法,具有表面损伤层较深且基本无线痕优势,但产量低、硅料损耗大、环境污染大等。由于金刚线多晶硅片与砂浆线硅片损伤层等差异较大,因此利用砂浆线酸制绒的方法对金刚线多晶硅片进行制绒时反射率达到28%左右,平均Eta比常规砂浆线低0.2%左右,主要是由于其制绒后反射率过高,从而导致Isc下降。

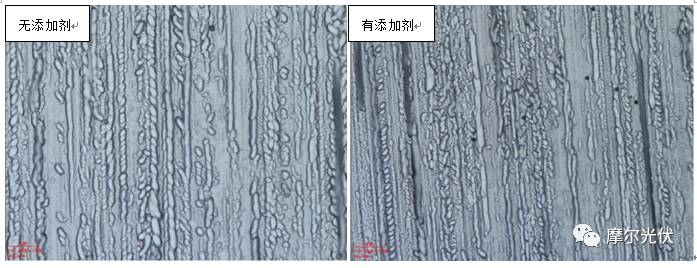

目前,许多添加剂厂家都开发出金刚线切割多晶硅片用添加剂,可以直接用砂浆线多晶硅片的酸制绒机台,制绒后反射率比砂浆线高2%左右,转换效率约比砂浆线低0.05%,成本低且与产线100%兼容。一般来说,按照金刚线添加剂厂家建议的HF/HNO3/DI初配,没有加入添加剂时减重较高,反应较剧烈,气泡较大较少,反射率高,绒面会较大较浅;加入添加剂后减重会明显降低,反应变慢,但气泡较小较多,反射率变低,表面整体变暗,绒面普遍较小较深,这是因为:金刚线添加剂会降低制绒药液的表面张力,有利于气泡、反应的含硅络合物等形成的"掩膜"脱离硅片表面,尤其是对硅片底部的作用效果较为显著,因此在金刚线添加剂作用下促进绒面纵向发展,这样制绒时纵向反应速度与横向反应速度差异比无金刚线添加剂时小很多,从而有利于硅片的绒面变小变深,达到降低反射率的目的。由此表明:金刚线添加剂首先是抑制制绒反应的进行,使得整体反应速度变慢,同时通过控制绒面宽度和深度降低反射率,达到陷光效果。下图即为有无金刚线添加剂条件下3D绒面照片,对比可发现:有金刚线添加剂时绒面明显更小,出绒率更多,这是由于添加剂相对促进硅片纵向反应的结果。

金刚线直接添加剂法所需HF/HNO3理想配比的实现方法

目前各厂家金刚线添加剂直接制绒法的初配比例差异较大,一方面是由于市场上金刚添加剂的种类繁多,添加剂配方差异较大;另一方面是因为多数添加剂及电池厂家都仅在常规砂浆线多晶硅片初配的基础上进行适当调整,并没有调试出一个很好的初配比例,这样会造成制绒后的反射率难以达到添加剂所能达到的最低值,不利于提高电池的转换效率,同时会造成大量HF和HNO3的浪费。

根据金刚线添加剂特性及原理,我认为任何一款金刚线添加剂都只是相对的降低制绒反射率,因此都有其所能达到的最低反射率。如果金刚线添加剂的用量偏少而HF/HNO3用量过多,不仅会造成化学品的浪费,而且很难达到降低金刚线多晶硅片制绒反射率的目的。尤其是HNO3对反射率较为敏感,HNO3稍多就会造成表面发白,反射率迅速增加,HF过多会造成黑绒及整体反应加速等现象。如果添加剂用量偏多,不仅造成其浪费,还不利于提高电池转换效率(金刚线添加剂含有有机物等),同时也难以界定HF/HNO3用量是否达到合适配比,不利于获得更低的制绒反射率。因此,我认为金刚线添加剂制绒初配时首先需要考虑合适的金刚线添加剂的用量,然后通过工艺调整得到最佳的HF/HNO3/DI配比,这样才能得到最低的反射率,提高金刚线多晶电池的Isc和Eta。

那么,怎么通过调试获得最佳的工艺配比呢?通过金刚线添加剂实验发现:在适当的初配比例下,可通过逐步的工艺调整得到理想药液配比(包括添加剂量,HF、HNO3及DI用量,甚至带速、温度等、循环流量等)。工艺调试过程中遵循单一变量的原则,并重点监控绒面、反射率(表面敏感程度)、减重及外观黑丝状况等参数,通过每次工艺调整后各监控参数的变化分析药液中各化学品量状态(过量还是少量),尤其注意一些突变性的变化,这有助于快速帮助我们把握某些化学品的量是否适宜。配合对金刚线添加剂原理的理解及各种化学品的作用,可建立一个金刚线多晶硅片制绒反应的模型,通过对工艺调试过程中各监控参数变化进行逻辑推理,可得到理想的金刚线添加剂药液配比。针对不同用量的金刚线添加剂,可调试出不同的相适宜的HF/HNO3/DI配比,同时此方法亦可调试出最佳的HF/HNO3自动补加比例。

总结:由于单多晶的成本竞争日趋激烈,低成本的金刚线多晶硅片已迅速取得砂浆线多晶硅片,受限于湿法黑硅及干法黑硅技术及成本压力,目前大多数电池厂商利用金刚线添加剂解决金刚线多晶硅片制绒难问题。虽然添加剂制备的电池转换效率低,但最近1-2年金刚线添加剂还是会成为解决制绒难题的主要方法,因此作为电池技术人员理解金刚线添加剂制绒原理并通过工艺调整得到最近的制绒反射率及最佳的药液配比十分重要。通过自身的实验经验及相关文献,本文总结了金刚线添加剂制绒的原理及理想配比的调试方法,借此抛砖引玉,希望得到各位行业同仁的批评与指正。

-

首届中国太阳能热发电大会日程安排初步敲定2024-08-16

-

中国首座商业运营太阳能热发电站累计发电近1400万千瓦时2024-08-16

-

全球最大太阳能飞机“阳光动力2号”离开南京飞往美国2024-08-16

-

南瑞太阳能基于熔融盐储热的塔式光热电站控制技术项目启动2024-08-16

-

太阳能+空气能绘制新能源蓝图2024-08-16

-

欧盟对马、台太阳能产品展开贸易调查 薄膜被排除在外2024-08-16

-

德发明太阳能电解水制氢新工艺2024-08-16

-

国产太阳能液态电池有望2017年面世2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

1366科技为直接硅片的首例商业化应用提供组件2024-08-16

-

Direct Wafer多晶PERC电池效率达19.9%2024-08-16