国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

燃煤锅炉低氮燃烧稳定性试验研究

燃煤锅炉低氮燃烧稳定性试验研究北极星环保网讯:摘要:针对某300MW燃煤锅炉低氮燃烧改造后频繁出现锅炉灭火现象,开展了冷态动力场和燃烧调整试验研究。试验发现,锅炉配风不合理和一次风

北极星环保网讯:摘要:针对某300MW燃煤锅炉低氮燃烧改造后频繁出现锅炉灭火现象,开展了冷态动力场和燃烧调整试验研究。试验发现,锅炉配风不合理和一次风浓侧反切角偏大引起锅炉热态动力场旋转动量降低,是造成锅炉燃烧稳定性降低与炉内灭火的主要原因。

重点针对锅炉配风方式和一次风浓侧反切角优化改进等进行研究,并分析了热态动力场旋转动量减小导致锅炉稳定性降低的影响机理,提出优化改进锅炉燃烧稳定性的设备改进和运行优化方案。方案实施改进后,锅炉燃烧稳定性明显提高,至今未发生锅炉灭火事故,研究对未来锅炉低氮燃烧改造与机组安全经济运行具有借鉴和指导作用。

关键词:燃煤锅炉;低氮燃烧;旋转动量;燃烧稳定性;灭火

低氮燃烧改造是直接减少燃煤锅炉NOx排放的重要技术。我国的能源分布结构特点决定了未来10~20a煤炭消耗仍然占有主要地位。但煤炭燃烧过程中会释放大量污染物,包括SOx、NOx和微细粉尘。随着国家更为严格火电污染物排放标准的颁布,未来更加高效、清洁、安全的煤炭利用技术将是火电机组发展与技术改造的发展趋势。

目前,大型燃煤火电机组控制NOx低浓度排放的方法主要有低氮燃烧技术和尾部烟气脱硝技术。由于严格的NOx排放标准,燃煤火电厂均采用这2种方法联合脱除NOx以实现超低排放任务。卢红书[1]提出了对某台300MW燃煤锅炉的燃烧器、一次风管道、二次风和空预器等系统较为具体的实施改造方案。

朱利军[2]采用空气分级技术对某台直流燃煤锅炉进行了低氮燃烧改造,即增加3层三维可摆动的分离布置燃烬风以减少二次风喷口面积,实现炉内分级燃烧。黄俊杰[3]对某电厂300MW燃煤锅炉进行了多维度深度分级燃烧改造,较好地实现了脱硝反应器入口烟气中NOx浓度低于300mg/m3的排放标准。

杨明等[4]分析了神华煤锅炉采用低氧与低氮结合的燃烧条件。朱磊[5]对某300MW机组锅炉低氮改造后掉焦引起灭火事故进行了分析,发现由于改造后一次风浓侧反切角度过大,浓侧粉流和炉内主旋转气流融合较差,不利于稳定燃烧,主燃区过量空气系数应维持在0.8以上,过度缺氧燃烧不利于炉膛稳燃。

池作和等[6]采用一次风微反切技术较好地解决了四角切圆燃烧锅炉稳燃和结渣的矛盾。陈刚等[7]研究了偏转二次风对炉内结渣的影响,并发现偏转二次风角度应该控制在15°之内。赵晴川[8]分析了同心切圆燃烧系统中偏转二次风对炉内动力场、结焦以及NOx排放的影响,并提出了相应的解决办法。

本文针对某台300MW燃四角切圆燃煤锅炉低氮燃烧改造后频繁出现炉内灭火事故(运行3个月出现了6次灭火),进行了试验研究。分析认为锅炉配风不合理和一次风浓侧反切角偏大是导致炉内燃烧稳定性差的主要原因,通过相应的优化改进,燃烧稳定性明显提高,杜绝了炉内灭火事故的发生。

本研究对燃煤锅炉低氮改造后安全稳定运行积累了一定的工程经验。

1锅炉低氮燃烧改造方案

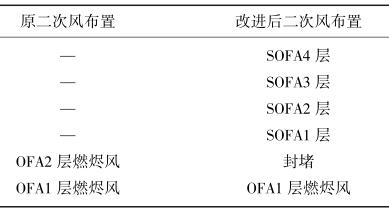

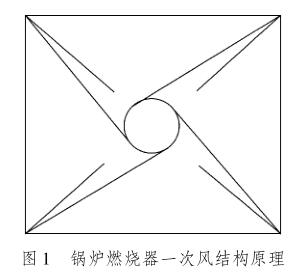

为实现锅炉低氮燃烧稳定运行,对锅炉燃烧器和二次风进行了整体优化改进,采用一次风水平浓淡燃烧技术(水平浓淡燃烧器)、一次风水平分级技术(燃烧器一次风浓侧反切)、二次风垂直分级技术(主燃烧器区域二次风喷口面积缩小),即燃烧器采用水平浓淡燃烧器,一次风淡侧和二次风的假想切圆直径相同(700mm),一次风浓侧和二次风反切12°,主燃烧器区域二次风喷口面积缩小约30%,增加4层分离型燃烬风,即SOFA(separatedoverfiredair),原燃烬风OFA1(overfiredair)挡板封堵。锅炉燃烧器系统改造前后对比见表1,一次风浓侧反切原理结构如图1所示。

表1锅炉燃烧器系统改造前后对比

图1锅炉燃烧器一次风结构原理

延伸阅读:

低氮燃烧器不同煤粉浓淡比脱硝效果和燃烧特性数值模拟

1000MW燃煤机组超低排放低氮燃烧调整优化研究

高效煤粉工业锅炉低氮燃烧与半干法除尘脱硫脱硝新工艺的设计及应用

安阳电厂燃煤锅炉低氮燃烧器改造浅谈

上一篇:燃煤电厂低温脱硝催化剂应用分析

无相关信息