国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

燃煤电厂电除尘器超低排放升级改造

燃煤电厂电除尘器超低排放升级改造北极星环保网讯:摘要:面临烟气超低排放要求,燃煤电厂现有电除尘器改造需求巨大。传统电除尘器改造依据修正的Deutsch公式,仅能通过增大本体的方式来

北极星环保网讯:摘要:面临烟气超低排放要求,燃煤电厂现有电除尘器改造需求巨大。传统电除尘器改造依据修正的Deutsch公式,仅能通过增大本体的方式来控制排放浓度。因此,定义峰值、平均电场强度和比收尘面积的乘积作为电除尘指数,在其指导下可通过提高放电电压和电流来降低粉尘排放。

在此基础上通过采用三相电源、降低烟气温度至110℃以下、应用前端电场侧部振打和末端电场顶部振打的混合振打、协同脱硫塔和电除尘器等优化改造措施,均可将电除尘器出口浓度控制在10mg/m3以下。将袋式除尘器改造为电除尘器则可在控制颗粒物排放的同时,进一步减少酸雾、盐结晶等引起的堵塞和烟羽问题。

关键词:超低排放;电除尘器改造;电除尘指数;三相电源;振打;协同控制

中国“多煤、少油”的能源结构决定了燃煤仍然是电力的主要来源[1]。燃煤发电过程中,煤炭的燃烧会产生大量颗粒物。雾霾天气的形成就与其中固体细颗粒物的排放密切相关。因此,电厂多采用电除尘器控制燃煤电厂烟气中的颗粒物排放量。

电除尘器中阴极线上的电晕放电产生大量自由电子和离子,使得颗粒物在粒子碰撞和电场作用下携带大量电荷。随后,带电粒子在电场作用下向极板迁移,被收尘极板收集黏附形成粉尘层。粉尘层累积至一定厚度后,通过振打等手段将其自极板去除。

从提出电除尘器概念到现在,其广泛应用已有100多年历史。1883年,OliverJ.Lodge首先提出了电除尘器概念[2],且和AlfredWalker共同设计了第1台处理含铅烟气的商用电除尘器。但由于当时落后的电源技术和经验不足,该台电除尘器并未成功投产。

直到1907年,美国的CottrellFG才在加利福尼亚厂成功安装第1台商用电除尘器,用来收集硫酸雾和重金属,从此拉开了电除尘器高速发展的序幕[3]。我国电除尘技术虽然起步较晚,但发展迅速,电除尘器的加工、生产和使用数量均为世界第1位[4]。

燃煤电厂污染物超低排放需要遵循3项基本原则:(1)污染物长期稳定超低排放;(2)环保设备可适应多种燃煤特性;(3)系统建设(改造)投资、运行成本的投入产出和环境绩效最优。据此,提出了燃煤电厂污染物超低排放和绿色发电的技术路线[5],该技术路线在多台机组上得到了应用验证[6]。

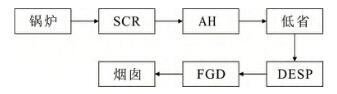

该技术路线通过集成干式电除尘(dry elec-trostatic precipitator,DESP)和脱硫塔,实现了标准状态下颗粒物浓度低于5mg/m3,其后定义PM2.5为标准状态下低于2.5mg/m3的排放目标。热烟气自锅炉排出后通过选择性催化还原(ive cata-lytic reduction,SCR)进行降温。

降温手段有2种:通过空气预热器(air pre-heater,AH)将烟气温度降至110~140℃左右,再通过低温省煤器(以下简称低省)继续降至90℃左右;在脱硫装置(flue gas de-sulfurization,FGD)前采用热交换器(gas-gas heater,GGH)将烟气降至70~90℃左右,脱硫后烟气通过再加热从50~60℃提高至70~90℃进行排放。强电离放电技术实际上是一种高级氧化技术,有利于脱硫脱硝[7]。

采用电除尘集成湿法脱硫实现颗粒物(烟尘和石膏)的超低排放(<5mg/m3),与采用湿式电除尘实现超低排放技术相比,该技术直接在原电除尘器和脱硫塔上完成改造,不仅节约了改造成本,而且避免了因湿式电除尘而增加的污水处理问题,因而,强电离技术相对湿电改造效果好[8-9]。

本文在超低排放技术路线指导下,提出以电除尘指数为依据的电除尘器电气改造路线。同时总结了实际改造中烟气温度、脱硫塔协同对收尘效率等的影响,还比较了袋式除尘改造为电除尘改造前后的排放情况。

1电除尘器电气改造

图1神华国能颗粒物超低排放5mg/m3的技术路线

图1为燃煤电厂污染物超低排放和绿色发电的技术路线图。由图1可见,电除尘器是锅炉烟气污染控制中主要的颗粒物捕集装置。因而对电除尘器进行电器改造是低成本提高收尘效率的重要手段。

延伸阅读:

超低排放背景下燃煤电厂烟气控制技术费效评估

烟气超低排放用湿式静电除尘器技术应用分析

超低排放最佳选择 湿式电除尘详解

超低排放技术路线那么多 到底如何选

无相关信息