国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

给水厂短流程与长流程处理工艺比较

给水厂短流程与长流程处理工艺比较水处理网讯:为了应对城市供水紧张的问题,某市第三水厂应急扩建了1套以澄清浸没式超滤膜池为主工艺的短流程地表水处理系统。从占地面积、处理工艺、出水水质

水处理网讯:为了应对城市供水紧张的问题,某市第三水厂应急扩建了1套以澄清浸没式超滤膜池为主工艺的短流程地表水处理系统。从占地面积、处理工艺、出水水质、药耗、电耗及运行维修等方面对该工艺与厂内使用同一原水的另外一套常规-深度处理长流程系统进行对比,本系统在运行中具有出水浊度低、处理效率高等特点,同时也存在有机污染物处理能力低,运行维护管理要求高等问题。可以为其他扩建及新建水厂提供一定的参考。

某市第三水厂有2套地表水处理系统,一套为短流程处理系统,以澄清浸没式超滤膜池(以下简称澄清膜池)为主工艺;另一套为常规-深度长流程处理系统,以高密度澄清池(以下简称高密池)、V型滤池及臭氧活性炭联用为主工艺。其中澄清膜池作为一种新型超滤技术,具有占地面积小、建设速度快、原水水质适应性强和出水水质良好的优点。高密池、V型滤池、臭氧活性炭联合应用,具有工艺段齐全、水质保障度高的优点。此2套处理系统各具特点,在运行中表现出不同的优缺点,现将其总结如下。

1工艺流程介绍

1.1澄清膜池短流程系统

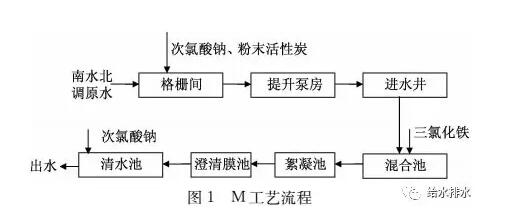

此短流程工艺,除次氯酸钠和粉末活性炭投加外,没有其他预处理工艺,在澄清膜池后也没有设其他深度处理工艺。澄清膜池为北京市自来水集团专利技术,其特点是将常规处理和膜过滤处理集成在一个构筑物中实现,集约化程度高。短流程工艺(以下简称M工艺)如图1所示。

M工艺主要设计参数:满负荷8万m³/d,混合时间78s,絮凝时间13.2min。澄清膜池设计产水通量24.4L/(㎡˙h),膜池内总停留时间45min。虹吸式出水,最大跨膜压差(TMP)为60kPa。

澄清膜池反冲洗采用气-水联合冲洗,水反冲洗强度60L/(㎡˙h),气冲洗强度1.2m³/(支˙h)。反冲洗每60~90min进行1次,气冲30~80s,气-水混合反冲洗90~120s。澄清膜池设置侧排泥和底部排泥,底排泥周期8~24h,每次排泥时间1~5min。

膜组件维护性化学清洗周期为6~15d,每次持续时间6~24h。采用200mg/L的NaClO溶液。

1.2常规-深度长流程系统

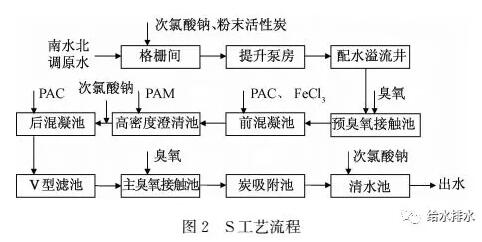

长流程处理系统的常规处理工艺为高密池和V型滤池,深度处理工艺为臭氧活性炭联用,前端辅以预臭氧工艺。高密池是得利满公司开发的集絮凝、沉淀、污泥浓缩及污泥回流为一体的高效水处理构筑物。常规-深度长流程处理工艺(以下简称S工艺)如图2所示。

其主要设计参数为:满负荷15万m³/d,预臭氧投加量0~2mg/L,接触时间5.6min。高密池混合时间2min,絮凝时间11min,沉淀时间50min。后混凝时间0.5min。

V型滤池设计滤速7.95m/h,为气-水联合反冲洗。主臭氧投加量0~2.5mg/L,接触时间15.8min。炭吸附池设计接触时间9.84min,为单独水冲洗。

占地面积比较

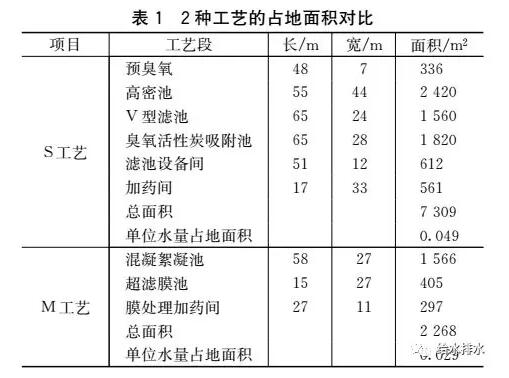

澄清膜池将吸附、沉淀、膜处理高度集成在同一池型内,池内上升流速(约2mm/s)较高、占地少、效率高。而高密池,将絮凝、沉淀、污泥浓缩回流结合在一起,采用较高的上升流速(约4mm/s),其占地面积也相对较少,但S工艺有预臭氧、V型滤池和臭氧活性炭深度处理,所以其总体占地面积仍然较大。比较两种工艺的占地面积,如表1所示。

从单位水量占地面积来看,M工艺比S工艺少40%,其占地面积小的优势非常明显。

从功能上讲,M工艺比S工艺少预臭氧和臭氧活性炭联用的深度处理工艺,这意味着处理流程有所缩短,这也是M工艺比S工艺占地面积小的一个主要原因。只从高密池、V型滤池、附属加药间及设备间的总面积进行比较,其总面积为5160㎡,单位水量占地面积为0.034㎡,仍然比M工艺多17%。而高密池、V型滤池本身为负荷较高占地面积较小的工艺,这更说明澄清膜池在节约建设用地方面有着很大的优势。

工艺与水质比较

S工艺中,预臭氧有助于形成微凝聚体,提高沉淀效率,对原水中藻类、有机物的去除也有一定影响。高密池具有可控的污泥外部循环,沉淀池底泥回流入絮凝池(回流量为1%~4%),并有PAM的投加,絮凝效果非常好。尽管沉淀区上升流速超过4mm/s,其斜管上部清水区浊度仍可长期稳定在1NTU以下。

而澄清膜池设计是希望在膜池中部形成悬浮泥渣层,但本厂原水浊度长期在2NTU左右,膜池为上向流,絮体细碎,很难形成悬浮的泥渣,这导致大量絮体进入膜区,膜过滤过程中吸附到膜丝上,造成膜丝的覆盖堵塞。另外,悬浮泥渣层的形成需要一定的时间,其运行也要求尽可能稳定的环境,但膜池需要停水反冲洗(周期60~90min),维护性化学清洗(周期6~15d,全池排空),此类操作干扰悬浮泥渣层的形成。

超滤处理为M工艺的核心工艺,其可以去除絮体和胶体,对溶解物则没有明显的去除效果。由于其膜孔非常小(0.04μm),使得其出水浊度非常低(0.1NTU以下),与V型滤池相比(0.2NTU左右),在浊度和颗粒数去除方面有着巨大的优势。而浊度为综合性指标,其处于低水平,意味着水中杂质少,水品质较高。

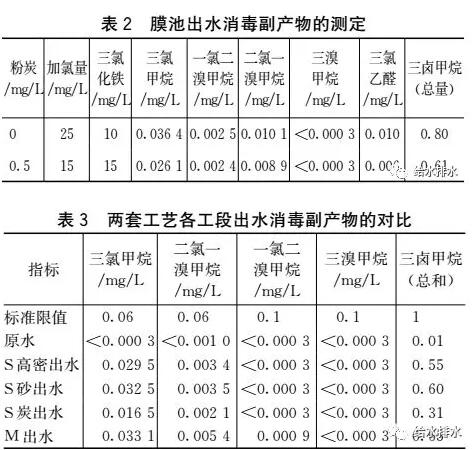

M工艺没有后续深度处理工艺,而S工艺的臭氧活性炭工艺可以进一步去除有机物,控制消毒副产物。2014年夏季M工艺出现了消毒副产物过高的问题,如表2所示。将预加氯降低,并投加粉末活性炭,膜池出水消毒副产物指标明显降低。同期,S工艺使用相同原水而没有消毒副产物达到临界值的问题,其三卤甲烷总量在0.5mg/L以下。分析表3数据(2017年夏季5月),超滤膜池出水和V型滤池出水的三氯甲烷的数值基本相同,但活性炭吸附池出水的三氯甲烷则比V型滤池出水减少50%,其他消毒副产物指标的数据也有类似关系。这说明,超滤膜滤池可以代替并优于V型滤池的作用,但无法代替活性炭吸附池的作用,如果有条件,在超滤膜滤池后应增加臭氧活性炭的工艺,以确保出厂水水质。

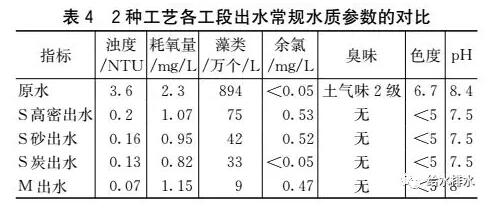

表4以常规水质参数指标进行两套系统出水水质的对比。超滤出水的浊度明显低于V型滤池和活性炭吸附池的出水浊度。藻类方面,超滤出水的藻类比V型滤池和活性炭吸附池的出水藻类低50%以上。但在耗氧量的指标上,超滤出水明显高于活性炭吸附池出水,同时也高于V型滤池出水,这是因为石英砂滤料有一定的厚度,滤料上也有一定微生物的形成,会降解水中的有机物,另外,石英砂滤料也有较强的吸附作用。臭味、色度均符合标准,pH的差异则主要是检测误差和药剂投加不同造成的。

M工艺调试阶段,采用的混凝剂是PAC,膜池出水残余铝为0.2mg/L左右,出现超标现象,而同期S工艺的混凝剂也为PAC,但其没有残余铝超标的问题。此情况表明,超滤短流程系统存在残余铝超标的风险,所以该工艺在选用混凝剂时,应尽量避免选用铝盐。

综上数据表明,在过滤性能去除为主的指标上,超滤更好,而吸附或分解作用去除的指标上,V型滤池和活性炭吸附池的出水则更占优势。从水质角度评价,在原水水质正常情况下,以澄清膜池为核心的短流程M工艺具有较大优势,而如果原水中有较难处理的溶解性有机物,则工艺完备的S工艺会更合适。

混凝剂及药耗比较

S工艺投加的药剂主要有预臭氧、三氯化铁、聚氯化铝、PAM、臭氧。M工艺投加药剂为三氯化铁,次氯酸钠,统计药剂使用如表5和表6。

比较混凝剂消耗量,M工艺混凝剂种类少,用量为S工艺的10%~40%。但M工艺因维护性化学清洗的需要,有次氯酸钠的消耗,其清洗周期一般为6d,每天维护性化学清洗2座膜池单耗为17mg/L。

另外超滤膜恢复性化学清洗每年2次,使用次氯酸钠、氢氧化钠、柠檬酸,总药剂量分别为14400kg(10%商品药液)、24000kg(45%商品药液)、24000kg(99.9%商品药剂),按每天平均水量5万m³/d计,则合算清洗药剂投加量分别为0.8mg/L、1.3mg/L、1.3mg/L,其数值很小。总体M工艺比S工艺药耗少。

电耗比较

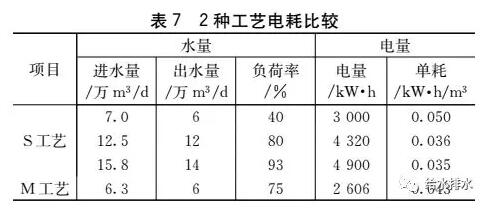

S工艺以高程差为各工艺段运行的驱动力,其动力消耗主要为加药、搅拌、污泥回流、冲洗等工作。M工艺利用虹吸为驱动力,也属高程差的驱动力。但超滤冲洗非常频繁,所以其电耗比S工艺稍高,如表7所示。

从表7中看出,水量越大,则单耗越低,比较相同负荷率的电耗,M工艺比S工艺高27%,这主要是其冲洗电耗较高所致。考虑到S工艺用电统计包括了臭氧和活性炭池的用电,如果去掉这两个工艺段的用电,则差值更大。但水厂运行,取水电量和配水电量占全厂电量的80%~90%,净水处理工艺电耗对水厂综合电耗影响较小。

运行及维修管理比较

S工艺工段较多,但操作简单,高密池、臭氧系统运行无需人工干预,V型滤池和活性炭吸附池冲洗,都为定时自动冲洗,且整个系统运行非常稳定,运行人员定时巡视即可。M工艺混合絮凝部分无需人工干预,但膜池冲洗频繁,需要时刻注意出水阀门开度和跨膜压差的变化,每6d进行1次维护性清洗,排水、上药、上水需要运行人员现场操作,每年2次的恢复性化学清洗劳动强度也非常大。而且高负荷下(80%以上),超滤膜很容易出现跨膜压差快速增长的问题,膜池运行异常情况发生的频率非常高,需要运行人员注意力高度集中,其运行难度要远大于常规工艺。

S工艺投产已有9年,高密池、V型滤池、臭氧系统、活性炭吸附池等配套设备极少出现问题,只要定期进行基本的维护保养即可,设备出现问题也不会对全系统运行造成较大影响;活性炭3年换1次,工作量比较大。总体评价,S工艺设备运行故障率不高,维修工作量相对较小。

而M工艺投产至今约4年,由于动作频繁,其阀门接连出现突发故障,大部分为销键断裂;抽真空、反冲洗水泵一旦出现电控系统损坏,即造成系统瘫痪;每年2次超滤膜离线恢复性化学清洗也需要大量的人力物力支出。对比2套流程,超滤系统运行非常依赖设备,依赖自控体系,某些设备一旦损坏,会对全系统运行造成影响,再有超滤膜日常反冲洗60~90min1次,设备动作频繁,疲劳损伤大,容易出现故障。综合比较,M工艺的维修工作量远大于S工艺的维修工作量。

总结

总结澄清膜池短流程处理系统和高密池、V型滤池、臭氧活性炭长流程处理系统在运行中的不同表现,得出以下结论:

(1)澄清膜池短流程工艺效率高,占地面积较小,适合水厂建设用地紧张或应急扩建改造等项目。

(2)原水优质稳定,以较低浊度为主的水厂建设项目,短流程的澄清膜池工艺可满足要求。而水质较复杂,有机物含量高,则需增加预处理和深度处理工艺,以保证出厂水水质合格。

(3)高密池工艺混凝剂药耗高,澄清膜池工艺混凝剂药耗较低,总体澄清膜池短流程工艺药剂消耗较少。

(4)澄清膜池系统常规冲洗、维护性清洗及恢复性清洗涉及设备设施较多,工序复杂、操作频繁、能耗较大。常规-深度长处理流程设备设施工序简单,能耗较低。

(5)以超滤系统直接代替沉淀和过滤功能,存在超滤膜运行环境难以控制,跨膜压差增长快速,超滤系统运行及维护工作量较大的问题。在常规处理工艺基础上增加预臭氧、臭氧活性炭等工艺,减轻各工艺段处理压力,则系统运行稳定,设备故障率低。

(6)根据比较结果,建议水厂建设尽量保证建设用地,最好采用工艺段齐全的处理系统,超滤工艺可作为最后一道处理工艺段,这样既可保证出厂水的品质,又能保证运行维护工作量可控,水厂总体运行稳定。

微信对原文有删减。原文标题“澄清膜池短流程与常规-深度长流程运行比较研究”;作者:方帷韬、何华、曹楠、孙继坤、孙福强、刘永康;作者单位:北京市自来水集团有限责任公司。刊登于《给水排水》2018年第8期。

上一篇:【必备】垃圾焚烧发电脱酸方式

-

一分钟了解发展曲折的厌氧工艺2018-08-23

-

谈一谈烟气脱硫废水零排放处理工艺应用2018-08-12

-

乡镇生活污水处理工艺有哪三种方案2018-07-27

-

PPT报告|水泥窑协同处置危险废物主流工艺、发展趋势及政策解读2018-07-25

-

垃圾焚烧烟气净化处理半干法脱酸工艺浅析2018-07-25

-

垃圾焚烧电厂烟气干法脱酸工艺控制研究2018-07-22

-

收藏!氧化沟工艺的污泥培养驯化步骤!2018-07-21

-

某垃圾焚烧厂烟气处理工艺选择分析研究2018-07-19

-

烧结烟气循环流化床—半干法脱硫工艺优化2018-07-16

-

全膜法水处理工艺在电厂节能减排中的应用2018-07-09

-

长兴岛污水处理厂提标改造工程工艺比选与运行效果2018-07-07

-

地标Ⅲ类水:60万吨污水厂活性焦吸附工艺系统布置与控制2018-07-04

-

城市污水处理提标改造工程中两种常用的反硝化滤池介绍2018-07-03

-

氧化沟的工艺特点及发展应用型式详解2018-06-27

-

3种烟气脱硝工艺技术经济比较分析2018-06-27