国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

低温焦化烟气脱硝催化剂制备与中试验证研究

低温焦化烟气脱硝催化剂制备与中试验证研究为满足低温脱硝催化剂应用需求,优化脱硝催化剂配方,采用偏钛酸水热法成型工艺,实现了低温蜂窝体脱硝催化剂的中试和连续化工业生产,并完成5000

为满足低温脱硝催化剂应用需求,优化脱硝催化剂配方,采用偏钛酸水热法成型工艺,实现了低温蜂窝体脱硝催化剂的中试和连续化工业生产,并完成5000m3/h焦炉烟气脱硝中试性能验证。

结果表明,催化剂产品具有较好的低温活性、强度、耐磨性以及成本优势,可分别满足300℃高硫含量(>500×10-6)和250℃低硫(<200×10-6)的高水(体积分数18%)烟气氮氧化物达标(<250×10-6)和超低(<75×10-6)排放要求,氨逃逸低于3×10-6,催化剂连续运行两周以上未见明显失活。270℃高硫含量(>500×10-6)烟气连续运行一周发现催化剂存在缓慢失活现象,表征证明催化剂失活是由硫铵类物质覆盖催化剂表面造成的,失活催化剂可通过高温焙烧再生。

燃烧烟气氮氧化物NOx排放控制是我国能源与环境领域的战略要点,特别是对于治理当前日益严重且广受诟病的大范围雾霾污染具有重大的环境与社会意义[1-3]。尽管当前大部分电厂都已经完成了排放烟气脱硝改造[4],但是针对国内广泛分布、数量众多、温度低(<320℃)、水和二氧化硫含量高的中小型锅炉烟气(如焦化、钢铁、玻璃、垃圾焚烧、水泥等窑炉),当前主流的中高温电厂脱硝催化剂很难满足其脱硝净化要求[5-6]。

而且我国已经制定了愈来愈严格的排放标准,2012年10月开始实施的《炼焦化学工业污染物排放标准》(GB16171—2012)规定,现有及新建企业均要执行500mg/m3(机焦、半焦炉)、200mg/m3(热回收焦炉)的氮氧化物排放浓度限值[7]。

目前国内中小型焦化锅炉因工艺不同,其排放烟气条件(温度、NOx/SOx/H2O浓度)差异很大,且易受煤种、锅炉操作工况影响而产生较大的波动[8]。目前正处于此类中小型锅炉脱硝改造关键阶段,开发高效低温抗硫抗水且能适应复杂工况的脱硝催化剂,具有现实的紧迫性和重要性。

本文基于中国科学院过程工程研究所先进能源技术研究团队长期的脱硝研发工作基础,优化脱硝催化剂组成,获得性能优异的低温催化剂配方。进一步采用本研究团队专有的偏钛酸水热法蜂窝体挤出成型技术,在鹤壁中科奥益特能源环保技术有限公司完成蜂窝体挤出成型配方调配和工艺优化,在威达蓝海环保科技有限公司实现低温蜂窝体催化剂的工业化连续生产。

并于2015年11月开始在山西孝义东义焦化集团建成5000m3/h焦炉烟气脱硝中试平台,对所开发的低温脱硝催化剂产品,在不同焦化烟气条件下开展了系列的脱硝中试性能测试研究,为中小锅炉脱硝工程应用提供借鉴。

1试验

1.1实验室催化剂制备、表征与活性评价方法

实验室催化剂配方优化,基于V2O5-TiO2基础配方,通过调变催化剂助剂的组成和比例,采用浸渍法制备了A、B、C、D、E五个样品。样品110℃干燥12h,550℃焙烧4h得到脱硝催化剂样品。将上述样品研磨筛分,选取0.85~2.00mm催化剂用于脱硝活性评价。

活性评价在内径为16mm的石英固定床中进行,模拟气组分为:NO(500×10-6)、NH3(500×10-6)、O2(体积分数8%)、SO2(500×10-6)、H2O(体积分数18%),N2为平衡气。水蒸气采用高压恒流泵控制,注入预热炉汽化。进出口气体组成采用HoribaPG250烟气分析仪进行在线测量。

样品形貌结构采用日本JEOL公司生产的JSM-6700FJEOL扫描电子显微镜进行观察;催化剂组成元素分析采用X射线荧光光谱法分析仪(XRF,RigakuZSXPrimus)分析;样品热重采用日本精工TG/DTA6300测试,升温速率5℃/min,空气气氛;采用日本理学X射线衍射仪(CuKα射线,2θ范围10°~90°)对样品进行晶体结构分析。

1.2中试催化剂制备工艺路线

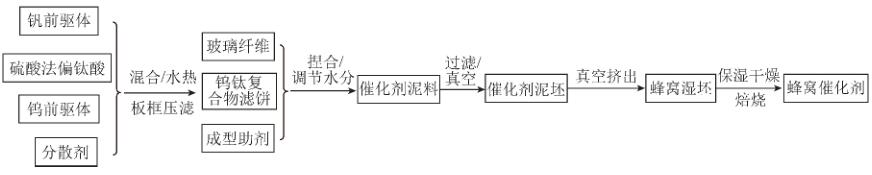

蜂窝体催化剂挤出成型方法基于本研究团队专有的偏钛酸水热法蜂窝体挤出成型技术,首先在鹤壁中科奥益特能源环保技术有限公司完成蜂窝体挤出成型配方调配和工艺优化,并在威达蓝海环保科技有限公司实现低温蜂窝体催化剂的工业化连续生产。其主要工艺步骤包括水热反应、混料捏合、练泥、挤出成型和烘干焙烧等主要过程。

相对于传统钛钨粉混料工艺,本工艺直接以偏钛酸为生产原料,缩减了钛钨粉生产工艺,可有效降低工艺成本和能耗,催化剂产品成本预计可降低20%以上。低温催化剂生产工艺流程如图1所示。

图1低温催化剂生产工艺流程

延伸阅读:

低温条件下烟气脱硫脱硝技术的研究与应用

基于低温SCR脱硝催化剂研究进展

燃煤电厂低温脱硝催化剂应用分析

基于低温技术的燃煤机组超低排放改造实践

无相关信息