国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

湿式电除尘器入口变径处气流分布方案的研究与应用

湿式电除尘器入口变径处气流分布方案的研究与应用摘要:为满足超低排放的要求,胜利发电厂在脱硫塔下游安装湿式电除尘器。湿电入口安装变径,为保证进入湿电内气流的均匀性,在变径处安装气流分

摘要:为满足超低排放的要求,胜利发电厂在脱硫塔下游安装湿式电除尘器。湿电入口安装变径,为保证进入湿电内气流的均匀性,在变径处安装气流分布装置。文章对气流分布装置的设计方法、数值分析过程、实际应用效果进行了详细介绍。电厂的应用情况表明,该气流分布装置设计方法合理、可靠。

关键词:湿式电除尘器;变径;气流分布;超低排放;数值模拟

0引 言

自《煤电节能减排升级与改造行动计划(2014-2020年)》实施以来,各地大力实施超低排放和节能改造工程。管式湿式电除尘器,采用立式布置,结构简单,占用空间小;材质为导电玻璃钢,重量轻,耐腐蚀与导电性好;运行费用低,仅需少量的工艺水作为补充水,无需设置单独的水处理系统。因此管式湿式电除尘器作为烟尘末端治理的利器被广泛应用[1-3]。

与干法静电除尘器一样,管式湿式电除尘器入口的气流分布直接影响除尘效率和使用寿命[4-6]。特别是管式湿电气流速度大于3m/s,气流若不均匀,直接导致局部收集烟尘能力降低、局部风速过高,影响结构的稳定性和使用寿命。因此合理的气流分布方案在管式湿式电除尘器设计中至关重要。

1 工程项目概况

1.1 电厂介绍

本文以胜利发电厂二期#4机组2×300MW机组安装的湿式电除尘器前变径为研究对象,该电厂位于山东省东营市,为1025t/h亚临界压力中间再热自然循环锅炉,单炉膛四角切向燃烧。除尘采用低压脉冲旋转脉冲布袋除尘技术,出口粉尘排放指标小于20mg/m3。脱硫工艺采用双塔双循环脱硫工艺,为满足烟囱出口粉尘排放小于5mg/Nm3的要求,脱硫后加装管式湿式电除尘器技术。

1.2 气流分布方案的意义

湿式电除尘器布置在脱硫塔上,由于湿式电除尘器内的流速不能超过3.5m/s,小于脱硫塔内流速6.5m/s,因此,在脱硫塔和湿电中间需要加装变径。脱硫塔塔径φ13米,湿式电除尘器入口φ17.5米。烟气经过变径后,在惯性力的作用下,可能会出现流场不均的现象,气流不能均匀的进入整个湿电入口断面。进而导致局部风速过大,降低除尘效率。因此必须在变径处加装气流分布装置来保证气流的均匀性。

2 变径处气流分布方案

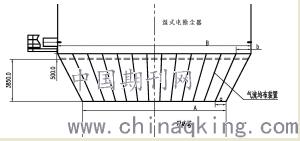

变径结构如图1所示,鉴于该结构形式,在变径入口安装导流叶片保证气流均匀的导向四周,在变径出口,即湿电入口,安装整流格栅,加强气流均布,同时整流格栅也可以作为湿电的底部检修平台。

图1 变径的结构示意图

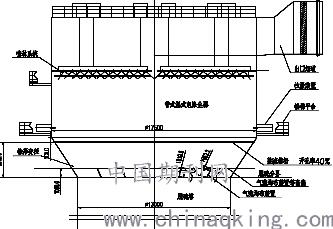

变径入口处的导流叶片采用“强制导流”的策略,叶片向四周导向,不同的角度引导气流往不同的方向运动,进而改变下游断面的气流均匀性。图2是导流板角度设计原理图。图中a为第一个导流叶片底部与边壁的距离,A为脱硫塔出口的直径,b为第一导流叶片顶部假想一直延长到湿式电除尘器入口位置时与边壁的距离,B为湿式电除尘器入口的直径。根据a/A=b/B来设计计算第一导流叶片的倾斜角度,这样脱硫塔出口的导流面积和湿式电除尘器入口的投影面积比例一定,从而保证导流板能够将底部出口气量均衡的导入到上游入口断面,使上游湿式电除尘器入口界面的进气流速均匀;对于多组导流叶片,采用与第一导流叶片相同的计算方式,计算相应导流叶片的倾斜角度。

导流叶片在脱硫塔出口的直径方向上,考虑到在变径内气流的流动特性——中间流速快、四周流速低,因此在中心区域采用较小间距,在外周区域采用较大间距;导流板顺气流方向的高度大概为变径高度的20%~30%,为1米,保证气流的导向;导流板采用卡槽的方式安装,卡槽带有一定的角度,这种安装方法简便,且能保证安装精度;导流板上加筋防止变形;整流格栅板将带角度运动的气流进一步引导成为垂直运动的气流,使气流能够均匀稳定的进入到湿式电除尘器内部,开孔率为40%;运行环境为酸性,因此,还要对该套气流均布装置涂玻璃鳞片进行防腐。

图2 “强制导流”的设计示意图

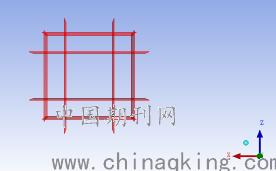

图3 变径处气流分布方案主视图

图4变径处气流分布方案俯视图

3 数值模拟分析

3.1 模型建立

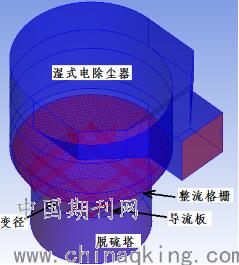

流场数值模拟包含脱硫塔、变径、湿式电除尘器、出口烟道,不考虑支撑等部件。与实物按照1:1的比例进行建模。建立模型如下图5.

图5 三维模型图

3.2 计算方法

烟气按照不可压缩流体设定;假设入口处烟气速度分布均匀,速度方向垂直于入口处平面;假设导流板的厚度为零;阳极管压降都采用多孔介质进行模拟;采用非结构网格。

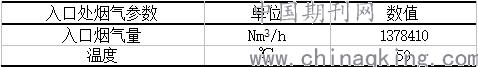

表1 烟气参数表

表2 湿电除尘器装置尺寸表

3.3 结果分析

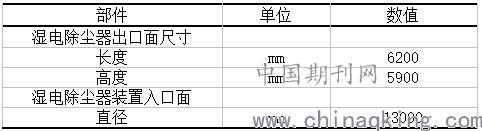

图6 中心截面速度流线图

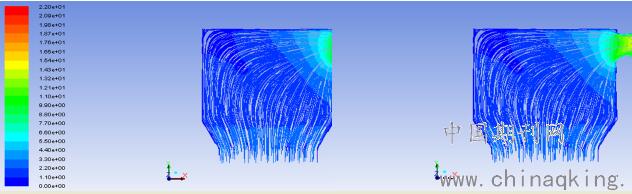

图7 湿式电除尘器入口断面速度云图

图6是中心截面速度的流线图,图7是锅炉BMCR工况下阳极管入口上游0.5米处测试面速度云图,可以看出:测试面整体上速度基本分布均匀,经过计算得出:该断面速度分布的相对标准偏差系数为14.5%,小于15%的设计要求。经计算湿电除尘器烟道入口面至出口面的系统压力损失数值为121Pa

4 实际运行效果

图8 电厂实际安装图

胜利发电厂#4 机组湿式电除尘器投运至今运行稳定,效果良好,粉尘排放浓度稳定在3mg/Nm3以内,满足超低排放5mg/Nm3要求。下图是运行时的参数。

5 结 论

1)在变径气流分布设计中,“强制导流”的设计方法可行,但是需注意导流板的高度,过低则无法起到导流的目的,过高则浪费材料、增加载荷;在本方案中取1m左右,并设加强筋。

2)数值模拟的方法可直观的看出气流运动轨迹,指导方案设计;

3)实际运行结果表明该气流分布装置设计方法合理、可靠。

参考文献:

[1]莫华,朱法华,王圣,等. 湿式电除尘器在燃煤电厂的应用及其对PM2.5的减排作用[J].中国电力,2013,46(11):62-65.

[2]张华东,周宇翔,龙辉. 湿式电除尘器在燃煤电厂的应用条件分析[J].中国电力,2015,48(8):13-16.

[3]赵磊,周洪光.近零排放机组不同湿式电除尘器除尘效果[J].动力工程学报,2016,36(1):53-58.

[4]张丽丽. 湿式电除尘技术在燃煤电厂的应用研究[J]. 南方能源建设,2016,3(1):27-30.

[5]李立锋,叶兴联,杨丁.湿式电除尘器系统流场数值模拟分析[J].环境工程学报,2015(10):4959-4964.

[6]彭华宁,朱召平,郑晓盼,郭永棒.湿式电除尘器流场的数值模拟与优化设计[J].机电技术,2016(8):18-21.

无相关信息