国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

燃煤电厂超低排放技术路线对比分析

燃煤电厂超低排放技术路线对比分析北极星环保网讯:2014年9月12日,国家发改委、国家环保部、国家能源局联合发文“关于印发《煤电节能减排升级与改造行动计划(2014&m

北极星环保网讯:2014年9月12日,国家发改委、国家环保部、国家能源局联合发文“关于印发《煤电节能减排升级与改造行动计划(2014—2020年)》的通知”中要求,稳步推进东部地区现役30万千瓦及以上公用燃煤发电机组和有条件的30万千瓦以下公用燃煤发电机组实施大气污染物排放浓度基本达到燃气轮机组排放限值的环保改造。

燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50毫克/立方米。针对“行动计划”,国内火力发电集团提出了“超净排放(50、35、5(氮氧化物、二氧化硫、烟尘浓度))”、“近零排放”、“超低排放”、“绿色发电”等类似的口号。

一、目前主流的超低排放技术介绍

(一)脱硝改造

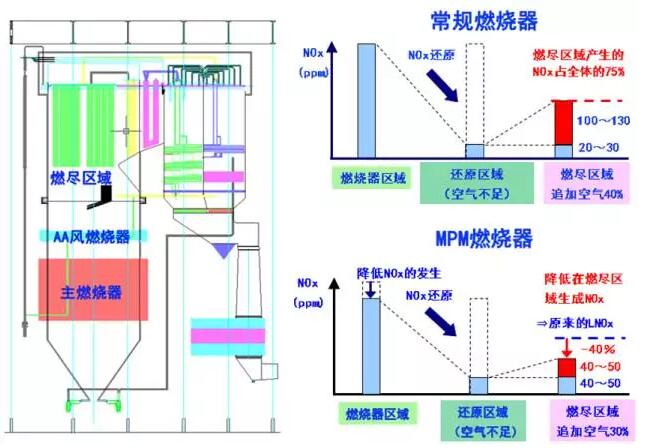

1、低低氮燃烧器改造常规低氮燃烧器约75%的NOX是在燃尽风区域产生的,低低氮燃烧器是通过改造燃烧器,调整二次风和燃尽风的配比,增加燃尽风的比例,大幅度减少燃尽风区域产生的NOX,从而有效降低NOX排放。

图1低低氮燃烧器改造的优势分析

2、脱硝催化剂增加备用层催化剂加层是简单有效的提高脱硝效率、降低NOX排放的方法,目前在各大电厂超低排放改造中广泛使用。通过增加催化剂和喷氨量,可以进一步增加烟气中NOX和氨的反应量,减少NOX排放。

小结:两种改造方式投资都比较高,相比之下,燃烧器改造的一次性投入大,而催化剂加层的运行成本很大,远期投资要比低低氮燃烧器要大得多。低氮燃烧器改造用于四角切圆直流燃烧器的比较多,改造也都比较成功,而用于对冲布置的旋流燃烧器的案例较少,而且经常会带来屏过结焦严重、超温等影响锅炉安全运行的问题,对于炉膛出口烟温和排烟温度较高、容易结焦的锅炉来说不是太合适。

相比之下脱硝催化剂加层的效果是比较确定的,脱硝加层会带来100-150Pa的阻力增加,影响不大,但是单纯依靠加层和增加喷氨量来提高脱硝效率,将会带来氨逃逸的增多,同时SO2转SO3的数量也会增大,逃逸的NH3与SO3反应生成NH4HSO4,该物质在150-190℃时为鼻涕状粘稠物质,增加的NH4HSO4可能会造成空预器差压上升甚至造成堵塞,影响空预器的运行效率和运行安全。

(二)脱硫改造

1、脱硫除尘一体化技术单塔一体化脱硫除尘深度净化技术是国内自主研发的专有技术,该技术可在一个吸收塔内同时实现脱硫效率99%以上,除尘效率90%以上,满足二氧化硫排放35mg/Nm3、烟尘5mg/Nm3的超净排放要求。

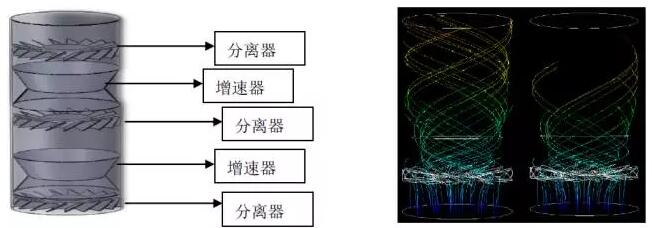

超净脱硫除尘一体化装置是旋汇耦合装置、高效节能喷淋装置、管束式除尘装置三套系统优化结合的一体化设备,应用于湿法脱硫塔二氧化硫去除。

旋汇耦合器基于多相紊流掺混的强化传质机理,通过产生气液湍流,大大提高传质速率,从而达到提高脱硫效率的目的。CFD模拟结果显示,加装耦合器后塔内的烟气分布更加均匀。

图2下图为管束式除尘器示意图及流场模拟结果

除了旋汇耦合器,脱硫除尘一体化技术还通过管束式除雾器、增加喷淋层等方式提高脱硫、除尘效率;脱硫除尘一体化技术主要具有如下优势:

1)效率高。在一个吸收塔里同时完成脱硫除尘,目前可以达到现阶段最严格的深度超净脱除的要求,二氧化硫达到35mg/m3以下,粉尘5mg/m3以下。

2)费用低。该技术在保证高性能的前提下,尽量降低能耗,比同类技术运行费用电耗低20-30%左右。

3)投资少。该技术可以在原有装置基础上进行改造完成,对于新建电厂,不会额外增加占地和新建费用,投资比传统技术低40%左右。

4)运行维护简单。该技术在设计研发过程中尽量简化操作,保证零件质量,降低更换频率,从用户角度减少零件的运行和维护压力。

延伸阅读:

专家告诉你的燃煤电厂超低排放最佳可行技术指南

干货 燃煤电厂超低排放技术路线与协同脱除

燃煤电厂烟气污染物超低排放技术路线分析

燃煤电厂烟气污染物超低排放技术路线的选择

超低排放技术路线那么多 到底如何选

无相关信息