国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

钴冶炼高镁硫酸铵废水处理工程实践技术

钴冶炼高镁硫酸铵废水处理工程实践技术北极星环保网讯:针对钴冶炼中排出的高镁硫酸铵废水,以硫化钠为沉淀剂去除钴镍,采用磷酸二氢铵除镁+四效逆流降膜真空蒸发法组合工艺,可综合回收硫化钴

北极星环保网讯:针对钴冶炼中排出的高镁硫酸铵废水,以硫化钠为沉淀剂去除钴镍,采用磷酸二氢铵除镁+四效逆流降膜真空蒸发法组合工艺,可综合回收硫化钴与硫化镍、磷酸铵镁、硫酸铵,其中磷酸铵镁和硫酸铵产品均达到国家一级标准,最终废水中氨氮≤8mg/L。生产实践表明:年处理30万t高镁硫酸铵废水,可回收300t硫化镍钴,1.6万t六水磷酸铵镁及4万t硫酸铵,年销售收入达600万元以上,实现了高镁氨氮废水的资源化。

钴湿法冶炼过程中会产生硫酸铵废水。由于钴原料的变化,硫酸铵废水中除含有高浓度氨氮外,常含有大量重金属离子如镍、钴、镁等。含镁硫酸铵废水中的氨氮主要以NH4+形式存在,易导致水体富营养化。氨氮废水处理方法如吹脱法、沸石脱氨法、折点加氯法等难以处理高浓度氨氮废水,也无法处理金属离子,废水很难达到排放标准。

此外,由于硫酸铵废水含有大量金属离子,有厂家采用浓缩结晶回收硫酸铵的方法或萃取提纯后再浓缩结晶回收硫酸铵方法进行处理,直接结晶回收的硫酸铵含镁杂质较高,市场销售前景不太乐观,致使工厂回收的硫酸铵大量堆积存放;而使用萃取法预先分离金属离子再浓缩结晶回收硫酸铵,因废水量增大,氨氮浓度高,运行成本厂家一般难以接受,因此该工艺难以实现工业化。

磷酸铵镁(MgNH4-PO4)沉淀法,它是通过添加沉淀剂使废水中的氨氮沉淀为磷酸铵镁,达到废水脱氮的目的。20世纪90年代该方法作为一种新的废水处理工艺而迅速兴起,并进入到应用阶段。赣州逸豪优美科实业有限公司技术人员根据废水特点,采用磷酸二氢铵除镁与四效逆流降膜真空蒸发器相结合工艺,对钴冶炼高镁硫酸铵废水进行预处理,然后采用沉淀法除镁,最后采用四效蒸发硫酸铵废水浓缩结晶,回收铵盐产品,最终废水氨氮≤8mg/L,出水可完全回用或达到国家标准排放。生产实践表明,年处理30万t高镁硫酸铵废水可回收300t硫化镍钴、1.6万t磷酸铵镁及4万t硫酸铵,年收入达600万元。该技术不但可解决高镁氨氮废水的污染问题,还能获得不错的经济效益,实现氨氮废水的资源化。

01、生产概况

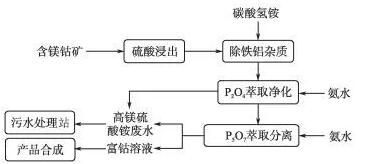

该公司钴冶炼采用萃取净化工艺,主要生产工艺流程如图1所示。

图1钴冶炼生产工艺流程

由图1可知,钴冶炼过程中排放大量高镁硫酸铵废水,主要来源于萃取过程的萃余液,其中镁来源于钴矿浸出,高浓度氨氮来源于浸出工序的除杂单元与萃取的铵皂单元。据统计,每生产1t钴金属产品,产生约60m3含镁硫酸铵废水。如果处理不当,该废水对环境尤其是水体会造成严重污染。该含镁硫酸铵废水主要成分:NH4+为26.17g/L,Co为0.05g/L,Ni为0.67g/L,Mg为5.5g/L,pH为5~6。

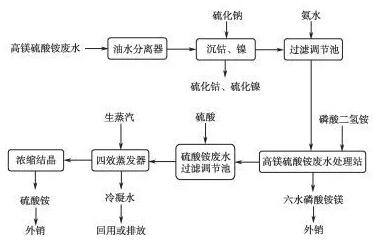

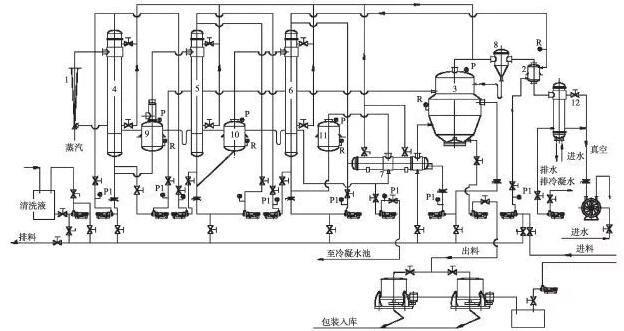

经分析,废液主要由氨氮和金属离子(主要是钴、镍、镁)组成,钴与镍采用添加硫化钠沉淀法去除,镁离子采用MAP法回收磷酸铵镁,经提纯后的硫酸铵废水再经四效逆流降膜真空蒸发器制备硫酸铵产品。高镁硫酸铵废水处理流程如图2所示,四效逆流降膜式设备连接情况见图3。

图2高镁硫酸铵废水处理工艺流程

1—喷射器;2—螺旋板式预热器;3—结晶器;4—Ⅰ效蒸发器;5—Ⅱ效蒸发器;6—Ⅲ效蒸发器;7—Ⅳ效蒸发器;8—汽水分离器;9、10、11—分离器;12—列管冷却器;P1—压力表;P—真空表;R—温度表。

图3四效逆流降膜式设备连接

萃取单元产生的高镁硫酸铵废水预经油水分离器除去有机相,然后用硫化钠沉淀废水中的钴、镍,滤渣返回生产系统再处理,滤液进入贮水池中,用氨水调节废液pH至8.0~10.0,通过磷酸二氢铵除镁至1mg/L以下,固液分离后滤液用硫酸回调pH至7.0以下,进入四效逆流降膜蒸发器进行浓缩,结晶分离,最后制得硫酸铵产品。

延伸阅读:

低温废水生物脱氮工艺的研究进展

收藏|66个废水处理工艺流程图与动态图

工业废水处理工艺汇总

治理高浓度氨氮废水 我告诉你四种办法

无相关信息