国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

CFB锅炉脱硫脱硝系统多目标优化

CFB锅炉脱硫脱硝系统多目标优化北极星环保网讯:《火电厂大气污染物排放标准》(GB13223—2011)规定现有燃煤锅炉SOx、NOx的排放浓度均降低至200mg/m3

北极星环保网讯:《火电厂大气污染物排放标准》(GB13223—2011)规定现有燃煤锅炉SOx、NOx的排放浓度均降低至200mg/m3以下,新建燃煤锅炉SOx、NOx的排放浓度在100mg/m3以下。现役机组必须利用现有污染物控制装置,结合运行条件优化,进一步提高脱硫脱硝效率,满足污染物排放要求。某电厂300MW循环流化床锅炉通过炉内干法脱硫和尾部增湿活化降低SOx的排放浓度,采用选择性非催化还原技术(SNCR)控制NOx的排放。本文研究如何在SOx、NOx排放达标的同时,最大限度降低脱硫脱硝成本,降低原料用量和系统的电耗,实现脱硫脱硝系统经济运行。

1、经济指标模型的建立

针对CFB锅炉脱硫脱硝工艺,建立的经济性指标主要包括石灰石粉消耗量、增湿活化喷水量、SNCR还原剂消耗量以及电消耗量等几个方面。

1.1石灰石粉及增湿活化喷水量模型的建立

该CFB锅炉脱硫工艺采用炉内脱硫和尾部增湿活化两部分。炉内脱硫剂选用石灰石(CaCO3)。

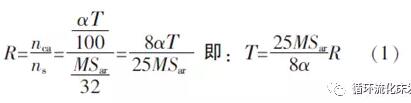

石灰石粉的消耗量主要与煤燃烧生成的SO2气体含量有关,钙硫比R计算式为

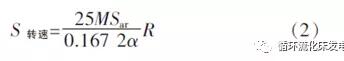

式中:M为给煤量;Sar为煤中硫分;α为石灰石纯度;T为炉内脱硫剂石灰石粉输送量。根据试验修正的石灰石计量公式:T=0.0209S转速,可以推出钙硫比与给料机转速的关系表达式为

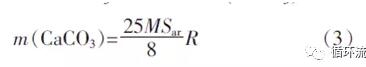

尾部增湿活化选用水作为活化剂,活化飞灰中未反应的CaO。根据钙硫比对脱硫效率影响的试验,得出钙硫比应该设定为2~3之间的结论,由式(2)可以推出CaCO3的消耗量m(CaCO3)为

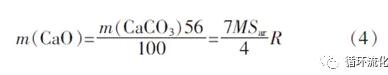

由式(3)可得燃烧相应石灰石产生的CaO质量为

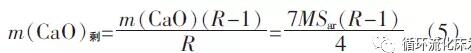

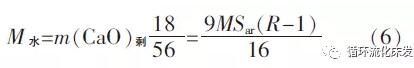

理论上飞灰中剩余的CaO,即炉内未反应CaO的质量m(CaO)剩为

因此,理论上完全活化飞灰中剩余的CaO所需的喷水量M水为

1.2喷氨量模型的建立

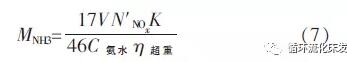

该CFB锅炉脱硝工艺采用选择性非催化还原技术(SNCR),还原剂选用浓度为20%的浓氨水,氨水的消耗量主要与煤燃烧生成的NOx气体的含量有关,根据SNCR脱硝效率与氨氮摩尔比NSR(用K表示)的表达式ηNOx=1-exp(-hK),h为脱硝系数,易推导出如下公式:

式中:MNH3为SNCR还原剂氨水的质量;C氨水为SNCR还原剂氨水的浓度;η超重为超重力机的分离效率;K为氨氮摩尔比NSR;N′NOx为折算到标准状态、干基、6%O2下未喷氨时烟气中NOx的浓度;V为水平烟道烟气流量。

1.3耗电量模型的建立

1.3.1炉内脱硫系统耗电量模型

炉内脱硫系统的耗电量包括给料机耗电量和空压机耗电量。

(1)给料机电耗量模型。石灰石给料机额定功率为7.5kW,额定转速为1455r/min,额定电压为400V,额定电流为17A,功率因数为0.76。由于负荷不断变化,给料量也在不断变化,将给料机的电耗直接体现在给料机的给料量T上。通过采集试验数据,确定给料机的耗电模型。设给料机电耗为W给料机,则有

![]()

式中:φ为给料机耗电系数。

(2)空压机电耗量模型。炉内脱硫剂石灰石粉是由空压机产生的压缩空气送至炉膛内,因此空压机的耗电量主要用于输粉,空压机耗电量和输粉总量T之间满足定量关系,即

式中:δ为空压机耗电系数。因此,炉内脱硫系统耗电量为

![]()

1.3.2炉外脱硫系统耗电量模型

尾部增湿活化装置耗电量主要来自脱硫泵,脱硫泵的额定功率为15kW。由于增湿活化装置在脱硫过程中,喷水量不断变化,因此脱硫泵的耗电量也不固定。脱硫泵的电耗直接体现在喷水量上,通过采集试验数据,确定脱硫泵的耗电模型。尾部增湿活化电耗量设为W水,有

![]()

式中:ρ为脱硫泵的耗电系数。

延伸阅读:

300MW机组CFB锅炉超低排放级联合脱硫匹配方式试验

150MW循环流化床锅炉脱硫脱硝技术改造及燃烧优化

燃用褐煤的循环流化床锅炉排放及燃烧效率研究

锅炉烟气脱硫脱硝除尘的循环流化床半干法工艺技术抉择分析

无相关信息