国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

脱硫废水旋转喷雾蒸发特性实验研究

脱硫废水旋转喷雾蒸发特性实验研究脱硫废水 旋转喷雾干燥技术 零排放技术水处理网讯:摘要:脱硫废水旋转喷雾干燥技术是一种利用热烟气蒸发脱硫废水的零排放技术。开展了不同悬浮物(SS)含

水处理网讯:摘要:脱硫废水旋转喷雾干燥技术是一种利用热烟气蒸发脱硫废水的零排放技术。开展了不同悬浮物(SS)含量的脱硫废水原水以及经浓缩的高盐废水的蒸发实验,采用可视化手段观察了脱硫废水在干燥塔内的蒸发特性,考察了脱硫废水喷雾蒸发过程中停留时间、进口烟气温度、气液比对蒸发特性的影响。结果表明,旋转喷雾蒸发工艺对高盐、高SS含量等复杂脱硫废水组分具有较佳的适应性;脱硫废水从旋转雾化器喷出后,迅速蒸发,主蒸发区在雾化盘下方0.75~1.00m区域内;随后是蒸发析出的未干盐分及未完全蒸发的废水液滴进一步蒸干至含水率低于2%;烟气在喷雾干燥塔内的停留时间需要维持在20s以上才能保证塔出口灰分含水率低于2%;进口烟气温度越高,其塔底及塔出口的灰分含水率越低,在气液比为12000m³/m³(标准状态)的废水工况下,入口烟温为280℃时已经难以保证废水液滴良好蒸发;在入口烟气温度为340℃、气液比在大于10000m³/m³(标准状态)时,塔底灰分含水率小于2%,蒸发效果良好。

关键词:脱硫废水;蒸发特性;停留时间;悬浮物浓度;可视化实验

0 引言

目前,燃煤电厂普遍采用石灰石˗石膏湿法脱硫工艺,该工艺具有脱硫效率高及运行成本低等特点,但运行过程中会排放一定量的脱硫废水,排放量约为15~20kg/(MW•h)。脱硫废水一般具有悬浮物含量高、水质为弱酸性、含盐量高等特点,因此不能直接排放。近年来,随着“水十条”的发布,工业水的排放标准更加严格,脱硫废水作为工业水的一种,其排放控制引起了广泛关注。

旋转喷雾干燥技术是利用旋转雾化器将液滴雾化成粒径为10~60μm的细小液滴喷入干燥塔,从空预器前引出高温烟气作为热源将液滴在干燥塔内快速蒸干,可有效解决主、旁路烟道蒸发技术积灰和喷嘴堵塞的问题,相较于主烟道蒸发技术和旁路烟道蒸发技术有一定的技术优势,具有良好的应用前景。

本文开展了不同悬浮物及含盐量的脱硫废水蒸发实验,并采用可视化手段观察了脱硫废水在干燥塔内的蒸发特性,在此基础上考察了脱硫废水喷雾蒸发所需要的停留时间,从而为脱硫废水旋转喷雾蒸发工艺的工程应用提供实验基础。

2 实验装置及分析测试

2.1 实验装置

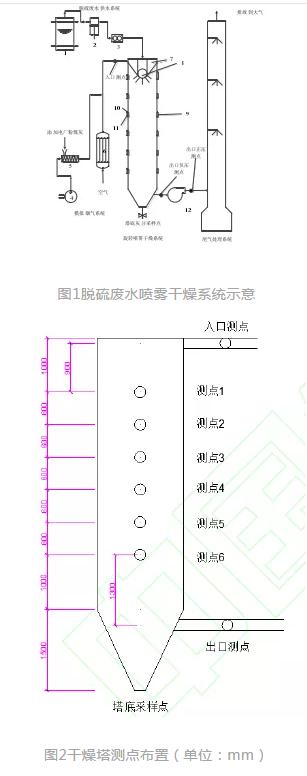

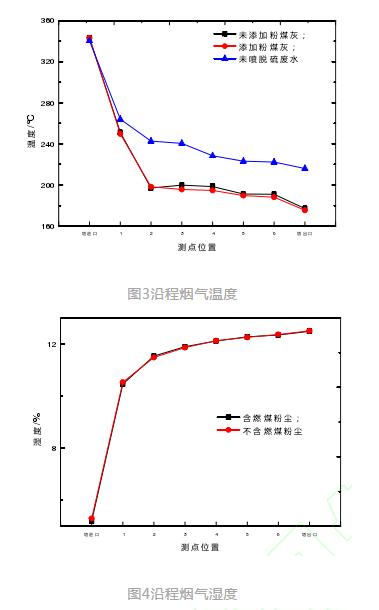

脱硫废水旋转喷雾干燥系统如图1所示,由脱硫废水供液系统、模拟烟气系统、旋转喷雾干燥系统和尾气处理系统组成。干燥塔的顶部布置有LPG-50型旋转雾化器以及蜗壳式烟气分布器,在干燥塔沿程布置热电偶以及观察孔和采样孔。干燥塔塔高6.5m、塔径1.6m,额定处理烟气量600m3/h(标准状态,下同),额定废水处理量50L/h。废水干燥的工艺流程为:脱硫废水经脱硫废水供液系统进入到干燥塔顶部的旋转雾化器雾化为细小液滴,在干燥塔内与经过电加热器加热的中高温模拟烟气接触进行传质传热,干燥后的颗粒部分被干燥塔自身分离进入塔底,部分随烟气进入尾气处理系统处理后排放。图2为干燥塔测点的布置图,沿程共布置6个测点,每个测点之间的距离为60cm,之外有塔进口烟道测点,塔出口烟道测点和塔底测点。

2.2 分析测试方法

实验过程中需要测试沿程烟气温度、湿度、沿程灰分含水率以及塔底与塔出口灰分含水率。沿程温度采用热电偶(WRP-130)在线检测;沿程湿度采用烟气水分仪(HMS545P)测试;沿程灰分含水率采用自制采样枪采样,将采集的样品收集到塑封袋进行保存。塔出口烟气中固体颗粒依据GB/T16157—1996《固定污染源排气中颗粒物测定与气态污染物采样方法》、采用WJ-60B型皮托管平行全自动烟尘采样器,在等速采样条件下由加装于采样枪中的玻璃纤维滤筒采集;塔底固相颗粒在一组实验结束后打开塔底灰斗阀门用塑封袋收集并保存。采集到的灰样取部分称重后放置烘箱在120℃的环境下烘干30~60min,之后再次称重。可视化实验通过在脱硫废水中加入荧光剂,在紫外灯的照射下经具有耐高温玻璃板的观察孔进行观察。

3 结果与分析

3.1 脱硫废水原水旋转喷雾蒸发特性

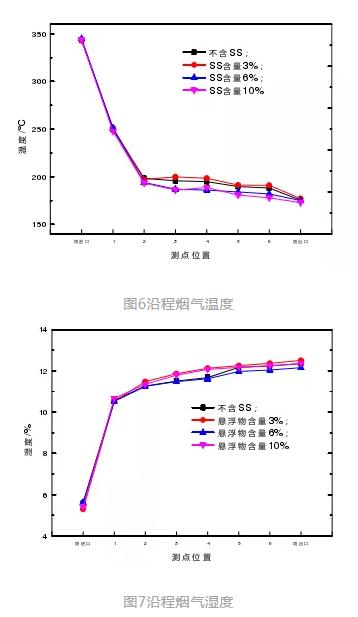

实验选取中盐废水(Cl-质量浓度为13489mg/L),在喷雾干燥塔进口烟气温度为350℃、脱硫废水处理量为50L/h、进口烟气流量为600m3/h(标准状态,下同)的工况下进行脱硫废水的旋转喷雾蒸发实验。实验进行2次,一次烟气含粉尘(粉尘质量浓度约为10g/m3),一次是不含粉尘。实验记录每个工况下沿程烟气温度、湿度以及对沿程灰分的含水率和塔底灰分进行采样并测试,实验结果如图3、图4和图5所示。

由图3、图4以及图5可以看出,沿程温度、湿度和沿程灰分的含水率在测点1和测点2之间的变化最为剧烈,随后沿程温度、湿度及沿程灰分的含水率变化趋势逐渐平缓,这表明脱硫废水经雾化盘雾化喷出之后在测点1与测点2之间区域迅速蒸干,属于主蒸发区域(距离雾化盘约1.0m)。此外,从图3、图4以及图5还可以看出,燃煤粉尘对塔内烟气温度和湿度分布影响不大,但含燃煤粉尘时,塔中下部固体颗粒的蒸干速率略有降低,这是由于在含粉煤灰的工况下,部分粉煤灰颗粒会与脱硫废水液滴接触并附着在液滴表面,在液滴蒸发过程中,这部分粉尘会逐渐形成一层硬壳限制液滴的继续蒸发,在主蒸发区内,由于硬壳尚未完全成型,对液滴蒸发的限制不大,对沿程颗粒含水率的影响并不明显,当液滴随着烟气离开主蒸发区至塔体中下部时,硬壳基本完全成型,限制了液滴的蒸发,这时添加粉煤灰的工况其塔体中下部的灰分含水率会比未添加粉煤灰的工况高。另外由图5可知,至塔中部区域(测点3),颗粒的含水率基本在10%~15%,之后逐步蒸干,至塔底时灰分含水率均在2%以下。

3.2 含悬浮物的脱硫废水的蒸发特性

实验选取中盐脱硫废水,采用不含悬浮物的原始脱硫废水,以及在其中加入粉煤灰和石膏颗粒配制成悬浮性固体(suspendedsolid,SS)含量分别为3%、6%和10%的脱硫废水,在塔入口烟温约为345℃,烟气流量为600m3/h,烟气不含燃煤粉尘,脱硫废水液量为50L/h的工况下开展蒸发实验并测试沿程烟气温度、湿度、干燥塔沿程、出口和塔底粉尘含水率,实验结果如图6、图7和图8所示。

由图6、图7及图8可知,在蒸干不同悬浮物含量的脱硫废水时,干燥塔沿程烟气温度和湿度变化不大,但随着悬浮物含量的增加,塔体中下部灰分的含水率有所增加,这是由于在主蒸发区大部分水分被直接蒸发,而离开主蒸发区后,由于水分的减少,脱硫废水雾化液滴粒径会减少,脱硫废水中含有的悬浮物颗粒之间的距离会减小至接触形成一层硬壳,这层硬壳的存在会严重限制剩余水分的蒸发,而脱硫废水中悬浮物含量越高,硬壳的厚度越大,对液滴继续蒸发的限制效果越强。因此,在塔体中下部时,随着悬浮物含量的增加,灰分含水率会增大。对比图5可以发现,脱硫废水中悬浮性固体对脱硫废水蒸发的影响高于燃煤粉尘,这是因为进入干燥塔的燃煤粉尘属于高温干燥颗粒,而脱硫废水中的悬浮性固体属于高湿低温颗粒,同时,脱硫废水中悬浮物对废水蒸发后期存在较大影响。但在该工况下,塔底的含水率均小于2%,蒸干效果尚可。

首页 下一页 上一页 尾页-

工业废水COD不合格的处理方法2021-01-09

-

水泥行业脱硫废水篦冷机烟道蒸发技术2021-01-07

-

干货收藏 | 有机硅消泡剂如何提升废水处理效率?2021-01-07

-

活性炭处理工业废水的应用2021-01-06

-

纺丝油剂废水的处理工艺2021-01-06

-

含盐排放脱硫废水处理技术研究2021-01-05

-

技术 | 高分子环保脱硫剂脱硫机理及工业化应用2021-01-05

-

橡胶助剂废水处理技术2021-01-01

-

我国工业废水处理现状及污染防治对策2021-01-01

-

高含盐化工废水“零排放”关键技术介绍2020-12-31

-

废弃生物质水热炭化技术及其产物在废水处理中的应用进展2020-12-30

-

废水处理技术篇:湿式氧化和催化湿式氧化2020-12-30

-

冠状病毒在水和废水中传播特征、可能遏制策略与研究挑战2020-12-30

-

焦化废水减量化处理应用实践2020-12-29

-

《高炉煤气精脱硫技术要求-水解转化法》等两项SSEA团体标准审定会召开2020-12-26