国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

LM56.2+2S矿渣粉磨系统超低排放技改实践

LM56.2+2S矿渣粉磨系统超低排放技改实践超低排放 矿渣粉磨系统 水泥工业大气网讯:内容提要:我公司采用“两磨一搅拌”的先进工艺技术,矿渣粉磨系统全套引进德国莱歇公司生产的LM

大气网讯:内容提要:我公司采用“两磨一搅拌”的先进工艺技术,矿渣粉磨系统全套引进德国莱歇公司生产的LM56.2+2S立磨,随着国家对污染物排放要求的日趋严格,立磨的排放浓度已满足不了国家标准GB 4915—2013《水泥工业大气污染物排放标准》的要求,经过论证,结合国内外同类型工艺条件下实现达标排放的先进技术,有针对性地进行立磨超低排放限值改造,最终达到节能减排、保护环境的目的。

1排放现状

立磨热源采用燃煤沸腾炉,为减少污染物排放,将燃料调整为低硫煤和煤矸石,煤中硫含量要求小于0.8%,在立磨排放口监测,颗粒物含量在15~25mg/Nm3,二氧化硫在300~500mg/Nm3,氮氧化物在200~300mg/Nm3范围波动。

2超低排放实现途径

结合立磨排放现状,通过对立磨外排气体污染物项目超标的原因分析,主要为颗粒物和二氧化硫,结合国内外同类型工艺条件下实现达标排放的先进技术,通过以下途径实现达标排放。

2.1 降低外排气体中的氧含量

根据《水泥工业大气污染物排放标准》中污染物排放的监测与计算公式C基=C实*(21-O基)/(21-O实),立磨属独立热源的烘干设施,基准氧含量O基为8%,在立磨排放口实测氧含量为18.2%~18.8%。只有把氧含量O实降下来,也就是减少从外界环境中补充的空气量(包括漏风、漏气),经折算后的排放量就会成倍降低。

对立磨进行三风机系统改造,立磨的三风机系统与原二风机系统相比,因其在热风从800℃降低到入磨所需的330℃过程中配入低氧含量的循环风为主,避免了二风机系统以配入外界空气为主的弊端,可降低外排气体中的氧含量O实,保证O实由原来的18%以上降低至16%以下。

2.2 降低袋收尘器入口浓度

三风机系统还可以使袋收尘器的入口浓度由300g/m3降至30g/m3,工作压力由6000Pa降至约2000Pa,处理风量降至原来的1/3~1/4,工作温度降低10~20℃。滤袋数量的减少,收尘器工作压力的降低,入口浓度的降低,使漏风、漏气现象大大减少,空气补充量相应减小,布袋工作环境明显改善,从而降低氧含量,实现颗粒物、二氧化硫等大幅降低。

2.3 燃料燃烧过程脱硫

在燃料中配入一定比例的脱硫剂(CaO),可以在燃烧、在粉磨输送过程中将二氧化硫转化为硫酸盐随煤灰进入矿渣粉磨系统,从而降低烟气中的二氧化硫含量。

3技改方案

3.1 工艺流程

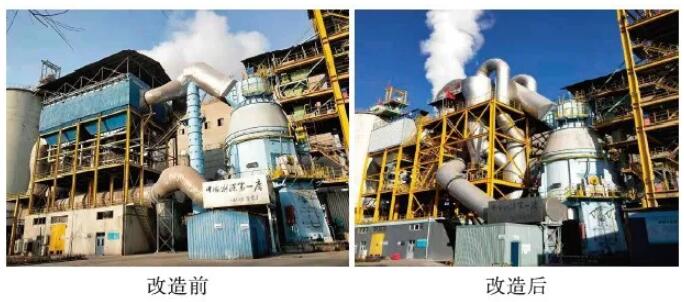

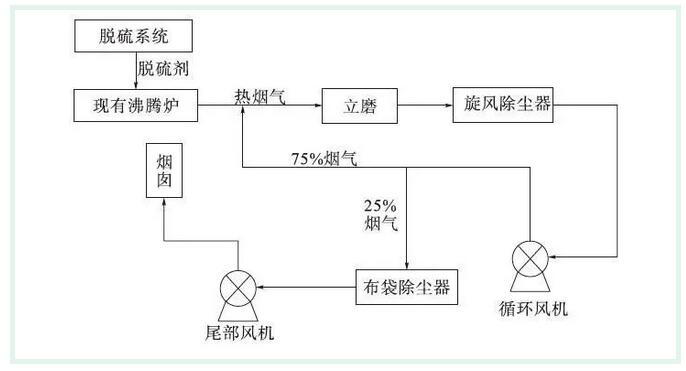

采用的改造方案为:沸腾炉脱硫系统采用干法脱硫的方式,用石灰吸收烟气中的二氧化硫形成硫酸盐以降低二氧化硫排放量。除尘采用三风机系统,以A-TEC高效低阻旋风除尘器+布袋除尘器的组合方式除尘。改造后的工艺流程如下图。

3.2 脱硫系统

沸腾炉脱硫采用干法脱硫工艺,这种工艺在国内外都有广泛的应用。主要区别在于脱硫剂的选择,对干法脱硫CaO和Ca(OH)2的脱硫效果要优于CaCO3,CaCO3在温度低于600 ℃的情况下,如果没有水的作用,脱硫效果很差。而活性较高的CaO很容易和SO2发生反应,反应温度最好的范围为700~950℃,沸腾炉烟气温度恰好是在此温度区间。

因此,本项目干法脱硫采用的是活性较高的CaO,这种脱硫方式在工艺上是可行的。

根据工艺运行情况,石灰粉用量约为150kg/h。由汽车运来的石灰粉经气力输送至石灰粉仓,石灰粉经仓下的叶轮给料机、螺旋输送机至斗式提升机后输送至石灰粉定量配送装置,石灰粉按要求均匀地输送至现有的调速圆盘喂煤机上。经调速圆盘喂煤机输送至沸腾炉内。该系统布置于现有的沸腾炉厂房内,石灰粉仓布置于煤棚内,容积约为40m3,约存汽车罐车一车的量。石灰粉仓设有仓顶除尘器,保证石灰粉仓进料时气体排放达标,仓顶除尘器布袋反吹用压缩空气以及空气炮所用压缩空气就近由一根DN50的无缝钢管送来。

3.3 三风机系统改造

沸腾炉产生约800℃的热烟气与立磨后的80~90℃的循环风混合,混合后温度约330℃,通过管道送入立磨,混合烟气与立磨内矿粉换热后出磨温度降为80~90℃,再经旋风除尘器、循环风机,约3/4的烟气与沸腾炉烟气汇合循环,约1/4的烟气经过布袋除尘器再通过尾部风机外排。改造位于现有立磨西侧,将现有循环风机移位至原布袋除尘器与立磨之间空地;布袋除尘器拆除,在原位置西侧放置新建除尘器;尾部风机置于新建除尘器西侧;在新建布袋除尘器东侧布置2台旋风除尘器。

4技改优点

(1)用石灰作为脱硫剂,直接喷吹进沸腾炉,工艺操作简单,产生的硫酸钙或亚硫酸钙随煤灰作为原料进入水泥制备系统,不需另外增加排放设施。

(2)三风机系统属新工艺、新技术,操作精确度高、结构紧凑、工艺流程顺畅,除尘布袋等消耗大幅降低,新增的除尘设施为两级除尘,满足颗粒物排放要求。

(3)三风机系统中烟气先经旋风除尘处理后再进入布袋收尘器,由布袋收尘器收集的矿渣超细粉比表面积高达800m2/kg,是生产C60以上高标号混凝土的优质原材料,待市场条件具备后可单独收集销售。

5技改效果

(1)改造后在立磨排放口实测氧含量为15.3%~15.8%,颗粒物含量在1~5mg/Nm3,二氧化硫在0.2~0.8mg/Nm3范围波动,满足了国家标准GB4915—2013《水泥工业大气污染物排放标准》的要求,达到了技改的目的。

(2)改造后立磨出口烟气有3/4循环利用,减轻了沸腾炉运行负荷,炉膛温度在改造前900~950℃的基础上降至750~800℃,煤耗降低的同时保证了热源的供应,整个立磨系统运行更加平稳,立磨产量由原来的平均132t/h提高到145t/h,立磨连续运转时间更是创纪录地提高至276h,产量的提升给企业带来明显的经济效益,提升了公司的市场竞争力。

(3)对立磨进行超低排放限值改造,取得了较好的效果,在节能降耗、提质提产、稳定运行等方面也具有非常积极的意义,同时也给同类型生产企业提供了很好的借鉴。

作者:长治钢铁(集团)瑞昌水泥有限公司

-

一图读懂 | 河北修订农村生活污水排放标准2021-01-05

-

含盐排放脱硫废水处理技术研究2021-01-05

-

技术 | 高分子环保脱硫剂脱硫机理及工业化应用2021-01-05

-

解读 河北省《农村生活污水排放标准》2021-01-04

-

工信部:城市钢厂达超低排放要求 不搬!不关!不停!不限!2021-01-02

-

四川:《火电水泥和造纸行业污染物排放自动监测数据标记和电子督办试点工作方案》2021-01-01

-

储油库大气污染物排放标准(GB 20950- 2020)2021-01-01

-

油品运输大气污染物排放标准(GB 20951- 2020)2021-01-01

-

加油站大气污染物排放标准(GB 20952- 2020)2021-01-01

-

高含盐化工废水“零排放”关键技术介绍2020-12-31

-

2019-2020年全国碳排放权交易配额总量设定与分配实施方案(发电行业)2020-12-31

-

2225家!2019-2020年全国碳市场纳入发电行业重点排放单位名单2020-12-31

-

广东省碳排放管理试行办法2020-12-30

-

上海市碳排放核查第三方机构管理暂行办法(修订版)2020-12-30

-

攀钢钒超低排放攻坚战取得阶段性成果2020-12-30