国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

宿州海螺水泥窑NOx超低排放工业实践探究

宿州海螺水泥窑NOx超低排放工业实践探究SNCR脱硝 超低排放 宿州海螺大气网讯:摘要:为进一步降低水泥窑NOx排放量,选择宿州海螺2号窑作为工业实践探究对象。通过优化煤质、调整氨

大气网讯:摘要:为进一步降低水泥窑NOx排放量,选择宿州海螺2号窑作为工业实践探究对象。通过优化煤质、调整氨水喷枪类型及位置、优化操作的方式,最终将NOx排放浓度控制在100 mg/m3以内,熟料生产成本上升1.06元/吨。实践证明:燃煤中氮含量低,系统产生的NOx会显著减少;改善喷枪雾化效果、优化喷枪位置脱硝效果得到明显提高;对分解炉上下部分煤比例进行调整,增大分解炉锥部用煤量,可使分解炉锥部形成还原区。

0 引言

水泥生产过程中产生的污染物主要有粉尘、二氧化硫(SO2)、氮氧化物(NOx)等。其中NOx排放总量仅次于火力发电和汽车尾气NOx排放量,是NOx排放第三大来源,占全国NOx排放总量的10%~12%。NOx对人体及环境的危害是多方面的,在太阳紫外线照射下NOx与碳氢化合物产生光化学烟雾、造成酸雨、降低大气可见度水泥生产过程中NOx主要源于熟料煅烧过程中煤粉的燃烧,其中NO占NOx排放总量的90%以上。煤粉燃烧过程中产生的NOx分为热力型、燃料型和快速型三种。水泥在煅烧过程中产生的NOx主要是热力型和燃料型两种。快速型NOx所占比例较少,基本可以忽略不计。燃料型NOx约占NOx排放总量的60%~90%。

1 工业实践探究

本次工业实践探究在理论研究的基础上,着力于降低生成过程中热力型与燃料型NOx的生成量。选取宿州海螺4 500 t/d预分解窑(2号窑)作为试验对象。整个过程分为两个阶段,选择20%氨水作为SNCR脱硝用还原剂。正常运行过程中,使用SNCR脱硝技术, 窑尾NOx排放浓度控制在200mg/m3以内有一定的难度。为满足日益严格的环保要求,本次试验分两个阶段进行,第一阶段窑喂料稳定在360t/h左右时,窑尾NOx排放浓度可控制在100 mg/m3以内。在第一阶段试验结果的基础上进行了第二阶段试验,同样将窑尾NOx排放浓度控制在100mg/m3以内,窑喂料量稳定在395 t/h左右。

1.1 第一阶段试验

1.1.1 调整措施

(1)通过正常生产运行的生产指标对比分析后,选择氮含量为0.81%,灰分为22%左右的煤作为试验过程中煅烧熟料所用燃煤。

(2)对窑、磨系统的漏风情况进行系统性检查处理,减少系统漏风量,降低窑尾排放废气中氧含量。

(3)窑喂料360 t/h,稳定窑内煅烧,保障水泥熟料质量合格;

(4)对脱硝系统优化调整,将氨水喷枪布置在C5A、C5B旋风筒锥部进行试验,提高脱硝效率;

(5)将扁口喷枪和六孔喷枪更换为八孔喷枪,提高雾化效果。

1.1.2 第一阶段调整结果

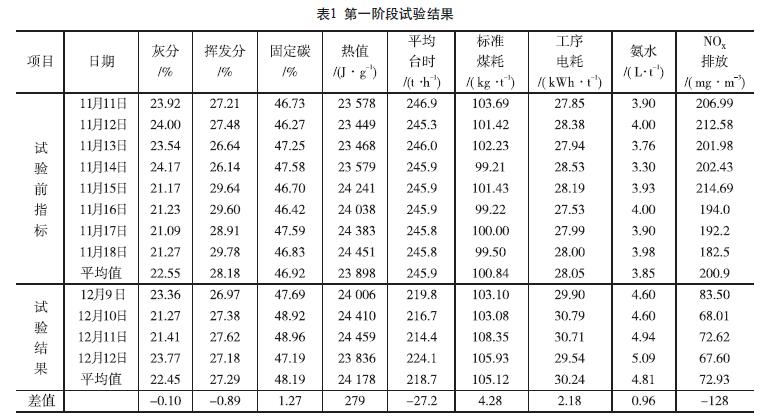

第一阶段调整前后生产指标对比情况如表1所示: 12月9日至12日试验期间窑尾NOx排放浓度均能控制100 mg/m3以下(平均72.93 mg/m3),较试验前(11月11日~18日)NOx排放浓度平均值下降128 mg/m3。与试验前相比熟料台时下降27.2 t/h,标准煤耗上升4.28 kg/t,熟料工序电耗上升2.18 kWh/t,吨熟料氨水消耗上升0.96 L/t。

第一阶段工业实践将NOx排放量控制在100 mg/m3以内,达到了实践之前设定的目标,但由于回转窑一直处于低产运行,窑产能未得到有效发挥,各项生产指标大幅度下滑,影响企业生产效益。在第一阶段试验的基础上进行了第二阶段NOx超低排放试验。

1.2 第二阶段试验

由于S N C R 脱硝反应的温度区间在850~1150 ℃,而目前我公司悬浮预热器C5旋风筒内的温度一般维持在850 ℃以上,符合SNCR反应温度区间。此外为了保证还原剂与NOx有足够的反应时间得到更佳的NOx脱除率,选择C5锥部作为氨水喷入点。与此同时增加C5锥部氨水喷入点数量使还原剂与NOx能够在更短的时间内充分接触。为了降低窑内热力型NOx的产生量,适当降低窑内温度,减少窑头煤用量,并对原有的分级燃烧进行调整。

1.2.1 调整措施

(1)在保持喷入氨水总量不变的情况下,将原C5筒锥部4杆喷枪分为8杆喷枪进行重新优化布设。喷枪布置情况为:在分解炉上部布置2杆喷枪,C5A、C5B锥部各3杆喷枪;同时将原C5筒出口2杆喷枪分成4杆移至C5筒锥部,目前系统共14杆喷枪投用(C5A、C5B锥部各5杆喷枪,分解炉4杆)。

(2)将窑喂料量逐步加到395 t/h左右并保持稳定,在保障水泥熟料煅烧质量的前提下,适当减少窑头用煤量。

(3)增大三次风闸板开度,调整篦冷机用风。

(4)将分解炉分级燃烧由原有比例锥部用煤∶中部用煤由7∶3调整为9∶1。

1.2.2 第二阶段调整结果

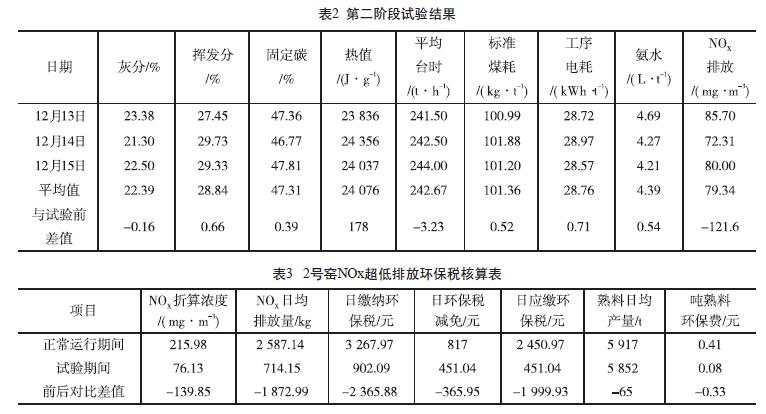

第二阶段调整后生产指标情况如表2所示:12月13日~15日试验期间窑尾NOx排放均能控制在100 mg/m3以下(平均79.34 mg/m3),较试验前(11月11日~18日)下降121.6 mg/m3,熟料台时下降3.23 t/h,标准煤耗上升0.52 kg/t,熟料工序电耗上升0.71 kWh/t,氨水消耗上升0.54 L/t。

2 生产成本测算

2.1 环保税测算分析

从表3可以看出:11月11日~18日NOx按照低于特别排放限值30%进行控制(即折算浓度220 mg/m3),NOx折算浓度平均为215.98 mg/m3,在12月9日~15日试验期间NOx折算浓度平均为75.78 mg/m3,较试验前下降140.2 mg/m3。

NOx超低排放工业实践期间NOx日均排放量为714.15 kg,日应缴纳环保税902.09元,较试验前降低2 365.88元。根据环保税优惠政策征收要求,按照NOx超低排放试验期间排放量测算环保税日需缴纳451.04元,较试验前降低1 999.93元。每吨熟料缴纳环保税较试验前节约0.33元/吨。

2.2 吨熟料生产成本测算

按照原煤价格619元/t(不含税),平均电价0.625元/kWh,氨水价格628.9元/t(不含税)进行测算,在熟料台时下降3.23 t/h,标准煤耗上升0.52 kg/t,熟料工序电耗上升0.71 kWh/t,氨水消耗上升0.54 L/t,环保税下降0.33元/t的情况下,吨生产熟料生产成本上升1.06元。

3 结果分析

(1)煅烧熟料所用的燃煤中氮含量低,系统产生的NOx会显著减少。

(2)改善喷枪雾化效果、优化喷枪位置脱硝效果得到明显提高。这主要是因为雾化效果改善后,增加了氨水液滴与烟气的接触面积,从而提高脱硝效率.减少氨水耗量。同时,优化喷入氨水位置可以让脱硝反应在合适的温度区间进行,并且保障脱硝反应时间、降低系统中CO对脱硝效率的影响。

(3)对分解炉上下部分煤比例进行调整,增大分解炉锥部用煤量,使分解炉锥部形成还原区;煤粉的不完全燃烧以及分解炉内CaCO3分解产生大量的CO2与未燃尽的煤焦发生反应:C+CO2→CO,产生CO,在金属氧化物的催化作用下,发生异相还原反应将NO还原成N2,降低了系统NOx的排放量。

(4)通过实践调整,4 500 t/d水泥窑NOx排放浓度能有效控制在100 mg/m3以下,但熟料成本上升了1.06元/t,这主要还是因为NOx超低排放期间的喂料量比正常运行时低,一定程度上限制了窑的产能的发挥。

-

10座焦炉配套脱硫脱硝系统全部投入运行 包钢焦化脱硫脱硝提前五年达标超低排放2020-12-18

-

内蒙古:2020-2021年水泥熟料生产线错峰停窑限产置换企业清单(第一批)2020-12-17

-

明年起深圳排放污水须缴纳污水处理费 个人最高罚款20万2020-12-16

-

钢铁是绿色的——山钢集团迈进钢铁超低排放时代2020-12-16

-

天津碳排放权交易试点纳入企业名单(征求意见稿)2020-12-08

-

中国环境科学学会:钢铁行业烟气超低排放用煤质颗粒活性炭(焦)(征求意见稿)2020-12-08

-

中钢协网站公示:两家钢厂超低排放改造和评估监测进展情况2020-12-05

-

碳排放权交易全国落地在即2020-12-05

-

李兴虎:碳排放差距与能源转型方案2020-12-05

-

环境部:企业温室气体排放核算方法与报告指南 发电设施(征求意见稿)2020-12-05

-

李新创:实施超低排放 实践低碳转型——中国钢铁绿色发展新起点2020-12-03

-

10/35/50!江苏:水泥行业大气污染物排放标准(征求意见稿)2020-12-02

-

CFB锅炉NOx超低排放居国际先进水平2020-12-02

-

煤制烯烃含盐废水近零排放技术的应用2020-12-01

-

天津:《平板玻璃工业大气污染物排放标准》(征求意见稿)2020-12-01