国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

【技术汇】废弃脱硝催化剂的回收现状

【技术汇】废弃脱硝催化剂的回收现状脱硝催化剂 SCR催化剂 废脱硝催化剂大气网讯:摘要:燃煤电厂每年SCR脱硝催化剂的使用量可达50万吨,报废后会造成大量废弃催化剂的堆积问题。本文

大气网讯:摘要:燃煤电厂每年SCR脱硝催化剂的使用量可达50万吨,报废后会造成大量废弃催化剂的堆积问题。本文介绍了目前行业内常使用的SCR脱硝催化剂组成及作用,并详细综述了近年来国内外对其回收和后续精制的研究,其中湿法浸出回收辅以化学沉淀法是一种成本较低且易工业化的方式。此外,还分析对比了各种方法的优缺点,以期为该领域未来的研究和发展提供技术性参考。

【关键词】废弃SCR脱硝催化剂;回收;湿法冶金;二氧化钛;氧化钒;氧化钨

为保障能源的合理利用,近年来我国不断改进燃煤电厂的机组设施,发电装机容量也随之扩增,以期集中提高煤炭利用率。作为发电的主要原料,煤炭的燃烧会不可避免地造成二氧化硫、氮氧化物(NOx)和烟尘等物质的生成,包含这些污染物的烟气需经过多道净化工序才能排放。其中,脱硫和除尘技术的发展已经比较完善,而人们对于氮氧化物的关注较晚,这也使其成为主要的环境污染源,直接造成了酸雨和臭氧层空洞等严重后果。

SCR脱硝催化剂(SelectiveCatalyticReduction)针对含氮氧化物的烟气具有很高的脱硝率,能完美地解决尾气脱硝这一问题,使烟气达到相关排放标准,因此成为目前应用最为广泛的一种脱硝方式。

由此可见,SCR催化剂是脱硝工艺中最重要的部分,它的组成、排列结构和工作寿命等参数都影响着脱硝工况和运行成本,通常催化剂费用占到脱硝装置初建成本的30%~40%。因此,在保证脱硝率的同时,还要兼顾催化剂的使用量,这不仅有助于节约投资成本,还能减少废弃SCR脱硝催化剂的产生。一般来说,催化剂的使用寿命在3年左右,之后根据其受损情况来决定是否回收再生。对于严重受损或中毒的催化剂而言,高昂的再生成本和活性不佳的再生催化剂,使得这类废弃物常被填埋进地下。然而,废弃SCR脱硝催化剂受到火电厂烟气影响,包含砷、汞、硫等有害物质,日积月累的填埋不仅会使其成为严重的环境污染源,还造成了其中钛、钨、钒、硅等资源的浪费。近年来,包含这些元素的衍生产品被开发出多种用途,价格不断上涨,因此针对废弃SCR脱硝催化剂的回收再提炼工艺也越发成熟,这无疑是对经济发展和节能环保的双重利好。

1SCR脱硝催化剂的组成及其作用

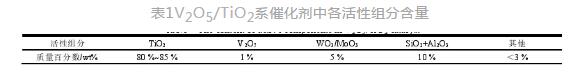

SCR脱硝催化剂最早是由Pt,Rh,Pd等贵金属作为活性物质组成,其活性温度较低且有效的温度区间较窄,通常小于300℃。这类贵金属催化剂不仅成本高昂,而且易发生硫中毒,因此限制了它的使用范围。之后金属氧化物基催化剂以其优异的性能和更低的价格被作为新一代的SCR脱硝催化剂,主要以V2O5,WO3,Fe2O3,NiO,CuO,MoO3等金属氧化物作为活性组分。目前在燃煤电厂尾气脱硝工序中常用采用锐钛矿型TiO2为载体的钒类催化剂,其主要成分占比如表1所示。

1.1二氧化钛(TiO2)

二氧化钛在SCR脱硝催化剂中质量百分比最高,可达80%~85%。催化剂载体不仅起到支撑和分散催化活性组分的作用,其物化性质很大程度上还决定了催化剂的活性和稳定性。二氧化钛作为一种具有中孔结构的过渡金属氧化物,不仅对催化剂活性组分有着良好的分散性,而且能与其上负载的金属活性组分之间(如五氧化二钒)产生较好的电子效应,可以作为载体的同时也发挥助剂的作用。此外,有研究表明,反应温度较高时,仅少量的二氧化钛与尾气中的二氧化硫发生可逆的硫酸化作用,因此具有较好的硫性能。综合来看,锐钛矿型二氧化钛负载五氧化二钒类催化剂具有最高的催化活性,目前被广泛运用于燃煤电厂的尾气脱硝工序中。

1.2五氧化二钒(V2O5)

五氧化二钒是SCR脱硝催化剂中常见的活性组分,根据不同工况需求可以调整其在催化剂中的含量,一般含量越高,整体活性就越高。值得注意的是,由于催化剂中活性组分与SO2有较强的反应活性,易使SO2被氧化成SO3,这对脱硝工艺有不利影响。此外,高尘布置的SCR脱硝反应器会因较高的SO2/SO3转化率而造成空气预热器或电除尘器被腐蚀等后果[9]。因此,在保证脱硝率的前提下,应降低SCR脱硝催化剂中活性组分五氧化二钒的含量,一般控制在1%左右。

1.3三氧化钨/三氧化钼(WO3/MoO3)

除了主要活性组分外,催化剂通常还需要添加一定量的助催化剂来提高各方面性能,三氧化钨和三氧化钼即作为助催化剂加入V2O5/TiO2体系中。三氧化钨能有效提高SCR催化剂的活性、热稳定性,同时还可以抑制硫酸盐的生成,减轻催化剂孔道堵塞的情况;添加三氧化钼则可防止烟气中砷中毒现象并提高催化剂寿命,但三氧化钼会对催化剂成型产生不利影响,降低成品率。因此,平板式催化剂中常添加三氧化钼作为助催化剂,而蜂窝式催化剂则使用三氧化钨,二者添加量均在5%左右。

1.4二氧化硅/氧化铝(SiO2/Al2O3)

为了提高SCR催化剂的热稳定性和脱硝转化率,通常会使用复合载体对活性组分进行负载。研究表明,在二氧化钛载体的基础上添加一定量的二氧化硅或氧化铝后,比表面积有所增大,催化剂的热稳定性和抗硫性能也有较大提升。此外,采用高尘布置的SCR脱硝反应装置长期受到气流和粉尘的同时冲刷,催化剂磨损情况严重,复合载体制备的催化剂相比于单一载体具有更优异的机械强度,使催化剂的寿命得到明显延长。

2几种回收废弃SCR脱硝催化剂的工艺流程

蜂窝式SCR脱硝催化剂一般按照“2+1”的安装方式使用,其寿命在2~3年左右,达到年限后需重新更换装填新的催化剂才能正常使用,以提高烟气脱硝转化率。随着大量脱硝催化剂面临更换期,每年大约会产生超4万吨不可再生废弃V2O5/TiO2系催化剂,这个数字也将逐年增加,若不对废弃SCR催化剂进行减量化处理,到2025年其累计总量将达到82.86万吨。常规SCR脱硝催化剂属于V2O5-WO3(MoO3)/TiO2体系,富含钛、钨、钒、硅等元素。若能将它们通过化学方式进行回收,不仅缓解了环境污染问题,而且具有很高的经济效益,是可推广的典型资源化利用技术。

目前废脱硝催化剂回收方法主要包括湿法回收和干法回收两种,分别对应湿法和火法冶金领域。而待分离元素中,W和Mo同属于ⅥB族,所以化学性质相似,化学回收方式也相近且这两者不会同时存在于常规的SCR脱硝催化剂中,故下文提及时均以WO3为例进行介绍。

2.1湿法回收废弃SCR脱硝催化剂

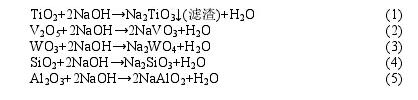

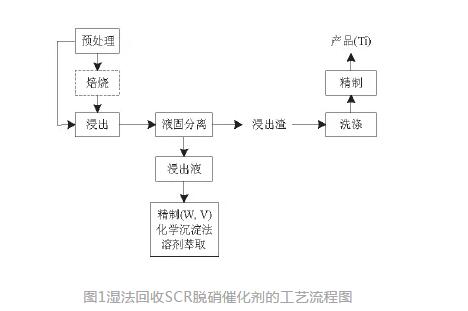

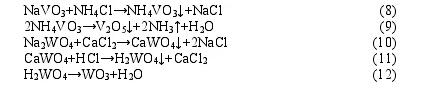

不论是哪种回收方法,通常都会在进行废弃催化剂回收前,对其进行除尘-粉碎-焙烧-过筛等一系列的预处理工序。对于中毒催化剂而言,预处理时还涉及到酸/碱洗步骤。湿法回收主要利用浓度较高的强碱(如NaOH)对废弃催化剂进行浸出反应,其中的TiO2转化成难溶于水的钛酸盐或偏钛酸盐;而其余组分则反应生成水溶性的钒酸盐和钨酸盐,具体的反应有:

经过滤后再对滤液和滤渣分别进行萃取或沉淀反应等精制工序,最终将废催化剂中的钛、钒、钨等元素分离提纯,实现资源化利用的目的,具体的流程图见图1。湿法回收具有反应条件温和、浸出率高、成本较低和易大规模工业化等优势,是目前处理废弃SCR脱硝催化剂时应用最多的一种方法。

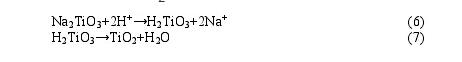

2.1.1钛的回收

废弃SCR催化剂通过碱浸和过滤后得到难溶于水的浸出渣,其中包含的主要成分为钛酸盐。将浸出渣加入酸池(硫酸或盐酸)中酸洗,钛酸盐水解后生成偏钛酸,这一步可除去浸出渣中部分杂质。最终,偏钛酸经洗涤和焙烧后分解成TiO2,发生如下反应:

武文粉等在碱浸废弃催化剂后,分别使用20%硫酸和20%盐酸对浸出渣洗涤,以此回收二氧化钛。实验表明,采用硫酸洗涤后的样品经煅烧处理后得到锐钛型二氧化钛,而盐酸洗涤的浸出渣则生成金红石型二氧化钛,两种产品的纯度均超过98%。

2.1.2钒钨的回收

碱浸后的浸出液中富含钒钨等元素,利用这些元素之间化学性质的差异可以通过化学沉淀的方式分离。具体地,化学沉淀法主要是先后利用铵盐和钙盐进行沉淀反应,分别得到NH4VO3和CaWO4滤渣。高温焙烧NH4VO3后可生成V2O5产品;CaWO4经过酸洗、煅烧工序后则生成WO3,至此实现了浸出液中钒钨元素的分离提纯,整个过程包含的化学反应方程式如下所示:

康兴东等以氯化铵或硫酸铵作为沉钒剂,分别研究了浸出液中钒浓度、加铵量、pH和温度等因素对最终沉钒率的影响。结果表明,氯化铵对于钒酸盐的沉淀效果优于硫酸铵,且浸出液中钒浓度在6~40g/L时沉钒效果最佳。

周凯等将HSCChemistry热力学模拟软件和实验相结合,确定了钒钨分离回收的工艺路线为:浸出液浓缩后pH调至9,按NH4Cl︰V=6︰1的摩尔比添加氯化铵进行沉钒,滤渣500℃煅烧得到V2O5;滤液pH调至9后按CaCl2︰W=7︰1的摩尔比添加氯化钙进行沉钨,滤渣CaWO4烘干后经与HCl反应生成钨酸沉淀,将其300℃煅烧后可得WO3产品。

2.1.3硅的回收

综合考虑废弃SCR脱硝催化剂中各组分的价值、含量和回收成本等问题,相比于钛、钒、钨等元素而言,针对硅回收的研究并不多。但是,二氧化硅在化工领域举足轻重,用途十分广泛,因此近年来废弃脱硝催化剂中二氧化硅的分离提纯也逐渐受到关注。

冯曜等将废催化剂碱浸并过滤,向滤液中滴加浓HCl至pH=9,反应一段时间后再次过滤得到粗硅酸滤饼。精制硅酸阶段先将滤饼烘干并粉碎,然后加入稀硫酸中反应1.5h,过滤洗涤后即可得到精制硅酸。研究者对SiO2浸出率进行了正交实验的同时还探究了回收提纯硅酸时HCl浓度、反应温度和液固比对最终硅酸收率及纯度的影响。此外,实验还发现,在向滤液中添加浓HCl的酸化过程中,pH降至11~12时静置一段时间后先过滤一次,此时可以除去Fe、Al等杂质;新滤液继续加HCl直至pH最终降至9左右,这种分段加酸的方式可以大幅提高产品硅酸的纯度。

2.2干法回收废弃SCR脱硝催化剂

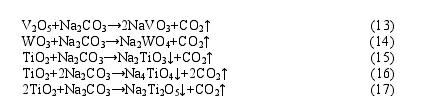

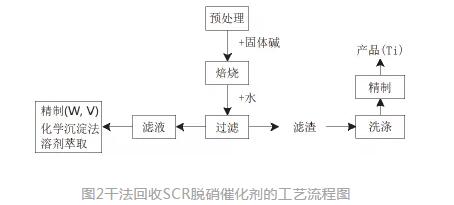

干法回收的思路与湿法回收类似,即利用催化剂中部分组分经过化学反应,生成溶解度不同的物质后再进行液固分离。干法回收是向废弃催化剂粉末中添加固体碱(NaOH,Na2CO3等),混合均匀后在高温下焙烧反应,使V2O5和WO3等金属氧化物转化为可溶于水的盐类物质,而TiO2则转化为难溶于水的钛酸盐、偏钛酸盐和聚钛酸盐,经加水过滤后可实现组分的初步分离。反应方程式如下:

后续钒钨分离和钛精制工序与湿法回收相似,即通过加酸的化学沉淀法分离钒酸盐和钨酸盐并煅烧精制。值得一提的是,钒、钨酸盐也可直接作为再生催化剂的活性组分使用。图2为干法回收废弃SCR脱硝催化剂的工艺流程图。

贾勇等采用碳酸钠混合焙烧法实现对废SCR脱硝催化剂中钒钨元素的浸出,并研究了焙烧温度、时间、液固比等因素对钒钨元素浸出率的影响,在最佳条件下钒和钨的浸出率均超过98%。

李化全等则以NaOH为固体碱对废SCR催化剂,在500℃下焙烧一段时间后加碳酸氢铵水溶液进行离子交换,以此实现固液分离,最终各金属氧化物的收率在95%以上。

与湿法回收相比,干法回收的能耗更高且对各种设备的要求更严格,造成成本的上涨。在焙烧之后的加水浸出阶段,干法回收的浸出率比湿法回收低,致使最终钒钨的回收率下降。综合来看,目前该方法并不适用于大规模工业化生产,其中一些工艺流程还需改进。

2.3其他方法回收废弃SCR脱硝催化剂

除了上述两种常见的回收方法外,近年来一些新方法也被尝试用来回收废弃SCR催化剂,但都仅处于实验室研究阶段,较少应用于工业化规模,具体如下。

朴荣勋等以废弃SCR脱硝催化剂和Cao,Al,Cr等为原料,在1580℃的高温下进行铝热还原反应后继续重熔除杂,最终制备出Ti-Al基合金,产品硬度高但杂质含量得不到有效控制。

氯化法回收是通过将废弃催化剂经造粒后投入氯化炉中,与石油焦和氯气在高温下反应一段时间后得到气态氯化物,根据产物凝华点的差异再对其分区冷却,最终可将气态氯化物转化为固态氯化物,反应物氯气可循环使用。

肖雨亭等采用电解法对废弃SCR催化剂中的钒元素进行提炼。将粉碎后的催化剂置于一号电解池,取负极液进行二次电解。在二号电解池的正极得到钒液后加铵盐沉淀,经后处理得到纯度较高的五氧化二钒。该法具有优异的选择性,但投资成本和技术要求均较高,普及性较差,不适于大规模工业化生产。

3总结与展望

自2014年国家环保部门将废弃SCR脱硝催化剂列为危险化学品废弃物以来,针对其后续处理的研究日益渐增。简单的填埋不仅会造成废催化剂内部有害物质的外泄,对自然环境有着潜在的危害,而且浪费了其中宝贵的Ti,V,W,Si等资源。随着对废弃SCR脱硝催化剂的深入研究,创新的资源化利用模式可以使那些中毒且不可再生的废催化剂变废为宝。该法在消除来自燃煤电厂的大量废催化剂时,既保护了土地和环境资源,又提取出有价值的金属/非金属氧化物,具有很强的环保性和经济性意义。

通过综述近年来国内外对SCR脱硝催化剂资源化回收的研究,发现湿法回收和干法回收是两种常见的回收模式,其分别对应了湿法和干法冶金。其中湿法回收是在较高温度下,将预处理过的废催化剂在NaOH碱溶液浸出并过滤,初步分离出的滤渣包含钛酸盐,将滤渣酸洗和煅烧后可得到锐钛矿型TiO2产品。另一方面,浸出液中富含钒酸盐、钨酸盐和硅酸盐等物质,可按顺序添加氯化铵、盐酸和氯化钙等物质,将这些可溶性盐依次沉淀出来。最后经过洗涤、煅烧等工序即可得到V2O5,WO3,SiO2产品,实现了废弃SCR脱硝催化剂的回收。干法回收则是在初始阶段将废弃催化剂与固体碱在高温下焙烧,以达到钠化的效果,之后浸出-分离-提纯的工艺流程与湿法回收的相似。其他一些回收方式比较新颖,但均尚处于实验室研究阶段,不具备工业化的能力。综合来看,湿法回收以其操作条件温和、成本低和处理量大等优势胜于其他方法,是目前应用最广泛的一种回收废SCR脱硝催化剂的工艺。

未来每年将有大量的废弃SCR脱硝催化剂产生,这其中一大部分将无法被再生,因此通过化学回收来提炼其中有用资源是当前最合适的处理方式。可以预见,为满足对这些废弃不可再生催化剂的减量化目标,未来将有更多专业回收处理厂建成,因此继续探究该领域的新技术并解决目前在工业化时产生的问题是非常必要的。在不断提高浸出率和产品纯度的同时,降低回收的工艺成本也将成为未来的关注点。相信随着对该领域的不断精进,废催化剂处理难题会得到更好的解决,相关行业也会进入良性的竞争。

-

上海废弃物处置实现精细化管理 形成1000多项管理运行标准细则2020-11-18

-

某废弃硫酸厂场地土壤重金属污染特征及健康风险评估2020-11-18

-

超1.6亿 浙江省衢州市城区生活垃圾回收利用政府采购项目的公开招标公告2020-11-17

-

深圳宝安区福永街道日均回收厨余垃圾超百吨2020-11-11

-

浅论SCR低温脱硝催化剂在含硫低温烟气中运行 记贵州某某玻璃烟气SCR脱硝项目2020-11-11

-

河北《石家庄市再生资源回收专项整治 工作实施方案》发布!2020-11-07

-

泉州:官桥西岩山废弃矿山复绿工程即将进入养护期2020-11-05

-

安徽省宿州市萧县12000亩废弃矿山重披绿装2020-11-05

-

江西建立汽车维修行业危废回收平台2020-11-05

-

济南市生活废弃物处理中心垃圾和飞灰填埋综合服务公开招标公告2020-11-05

-

陶朗近红外分选技术 助力德国回收企业提升废纸分拣效率2020-10-30

-

员工加班加点赶工期 博霖环保SCR脱硝催化剂大批量生产发货2020-10-30

-

桂林市餐厨废弃物资源化利用和无害化处理项目预计12月建设完成2020-10-25

-

【观察】塑料污染治理:塑料回收还是可降解塑料?2020-10-25

-

湖北省再生资源集团发力废旧家电回收处理体系建设2020-10-22