国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

高砷煤SCR脱硝催化剂中毒失活研究

高砷煤SCR脱硝催化剂中毒失活研究大气网讯:摘要某电厂燃用霍林河高砷煤种,以该电厂选择性催化还原(SCR)脱硝蜂窝式催化剂为研究对象,对其在不同运行时间下的脱硝活性进行了中试检测评

大气网讯:摘要

某电厂燃用霍林河高砷煤种,以该电厂选择性催化还原(SCR)脱硝蜂窝式催化剂为研究对象,对其在不同运行时间下的脱硝活性进行了中试检测评价,并采用X射线荧光光谱仪、氮气吸附脱附仪、压汞仪、全自动化学吸附仪等对其成分和微观特性进行了检测分析。研究结果表明,砷在催化剂表面和微孔内的沉积造成其微观比表面积和孔结构发生变化,降低了催化剂表面酸量和氧化还原特性,致使催化剂活性异常劣化,机组运行1000h时的催化剂脱硝活性仅为新催化剂脱硝活性的69%。为提高催化剂的使用寿命,提出了燃用高砷煤时减缓催化剂砷中毒的催化剂寿命管理建议。

关键词:燃煤电厂;霍林河煤;高砷煤;SCR催化剂;脱硝活性;砷中毒;催化剂寿命管理

0引言

催化剂寿命管理,即定期对催化剂脱硝工艺性能、机械性能以及理化特性进行检测评估,通过催化剂层加装/再生/更换等措施,在氨逃逸量控制在较低水平的同时,使SCR脱硝性能始终满足火电机组NOx排放要求。催化剂的化学寿命期一般为24000h(3年),但实际运行过程中催化剂可能因机械坍塌、机组运行异常、化学中毒等出现提前失活状况。煤中微量元素,如As、Hg、P、Pb等与催化剂接触,对SCR催化剂性能产生抑制作用,影响机组的整体脱硝水平。本文以燃用霍林河煤种的某电厂(下文称某电厂)在役催化剂为例,通过一系列理化分析,对催化剂砷中毒失活机理和应对措施进行讨论,以期为燃用相同煤质的电厂提供催化剂管理经验。

1试验部分

1.1活性评价平台

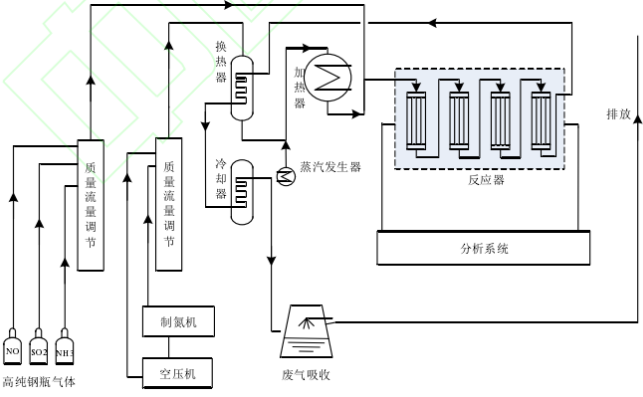

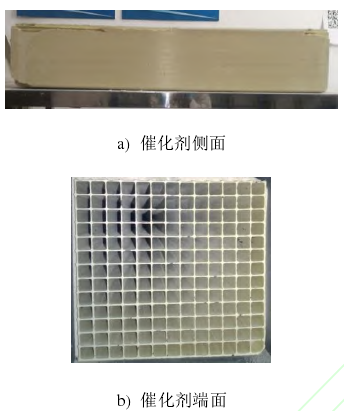

SCR催化剂活性测试在自主设计搭建的测试平台(中试规模,见图1)上进行,该试验装置可完全模拟SCR催化剂设计烟气条件。在氨氮摩尔比≥1.0的条件下对某电厂单根全尺寸新催化剂和在役催化剂(见图2)的活性进行检测评价,以评估催化剂脱硝性能状况。

图1SCR催化剂活性测试系统及流程

图2催化剂外观

1.2催化剂表征测试

催化剂主要成分分析采用PX9型X射线荧光光谱仪(Thermo)。催化剂微观比表面积测试采用NOVA2000型氮气吸附脱附仪(美国Micromeritics公司产),预处理条件为300℃脱附3h。催化剂孔容孔径测试采用AutoPoreV9600型压汞仪(美国Micromeritics公司产)。样品氨吸附能力(NH3–TPD)和氧化还原特性(H2–TPR)表征分析采用AutoChemⅡ2920型全自动化学吸附脱附仪(美国Micromeritics公司产);其中NH3–TPD检测条件为100mg样品在N2气氛、500℃下处理3h,冷却至室温后通入体积分数为10%的NH3(以He为载气)约30min,吹扫后以10℃/min的速率从100℃升至500℃,脱附NH3浓度通过TCD检测器进行记录;H2–TPR检测条件为100mg样品在N2气氛、500℃下处理3h,冷却至室温后通入体积分数为10%的H2(以Ar为载气)进行程序升温还原检测,升温速率为10℃/min,温度由室温~900℃,信号变化由TCD检测器记录。

1.3催化剂活性评价

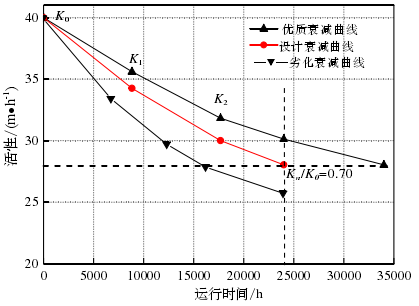

催化剂管理需通过对催化剂初始活性(K0)以及定期催化剂活性(K1,K2…Kn)的测试,获得催化剂的衰减曲线(见图3),进而对催化剂是否能达到24000h小时的运行效能(K/K0=0.70)做出预测。由图3可见,常规催化剂使用后的活性若按照曲线2的活性设计衰减,该催化剂可以满足24000h的化学寿命要求;如果催化剂出现体积异常失活(砷中毒、碱金属中毒)等,可能出现如曲线3所示的劣化失活。若催化剂体积量充足或者运行条件良好,实际活性衰减慢于设计曲线(如曲线1),会出现运行时间远大于设计化学寿命的情况。

图3催化剂活性衰减曲线

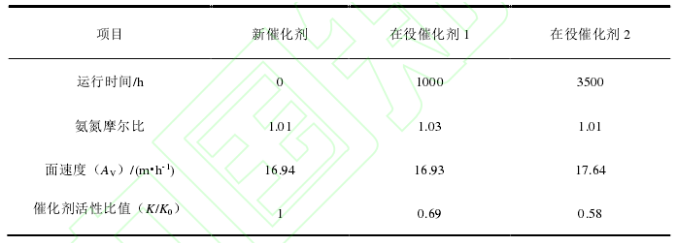

试验涉及的某电厂异常失活SCR催化剂活性检测汇总结果如表1所示。由表1可见,某电厂SCR在役催化剂1仅仅经过1000h的运行,活性即下降为新催化剂活性的69%;经过3500h的运行,在役催化剂2活性下降至新催化剂活性的58%。

表1某电厂催化剂活性检测结果

2结果与讨论

2.1催化剂元素分析

分别对某电厂新催化剂和在役催化剂(距迎风端10cm处取样)进行活性成分检测,其中基体分析为取样后充分研磨后制样测试,表面分析为直接取样进行扫描测试。

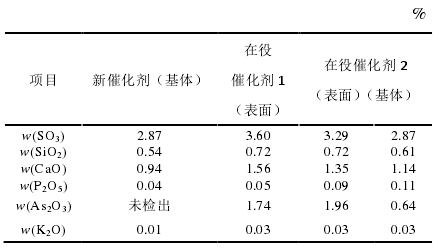

某电厂新催化剂和不同运行时间下在役催化剂的成分及质量分数(w(x))检测结果如表2所示。由表2可见,与新催化剂相比,在役催化剂的Si、Ca、P、S等含量有所提高,As含量增加幅度最大,达1.74%。不同运行时间催化剂检测结果表明,As在催化剂上的富集随运行时间的增加而增加,而且表面沉积量远大于基体沉积量,这也与在役催化剂2活性低于在役催化剂1活性的检测结果一致。有研究表明,气态砷(As2O3)具有强渗透能力,不仅会造成催化剂表面微孔的堵塞,而且在表面和基体产生浓度梯度。

表2SCR催化剂化学成分检测结果

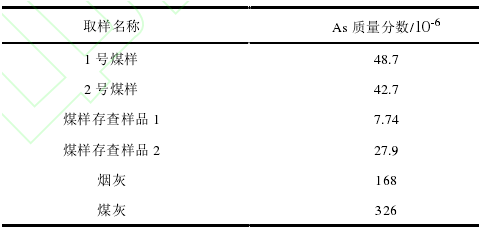

2.2煤质及灰分分析

某电厂燃煤以及飞灰中As含量测试结果如表3所示。由表3可见,机组燃煤中As质量分数达到42.7×10-6以上,封存煤样As含量平均值为17.8×10-6。文献对霍林河14号煤样中微量元素检测结果表明,该煤种As含量约为中国煤As平均含量的6倍,且As主要以无机态存在于矿物中,这就使得烟气飞灰中As含量较高。挥发性As2O3随着飞灰进入催化剂孔道内,在催化剂表面和微孔内富集势必会造成催化剂中毒失活。研究表明,飞灰中的CaO可以与As2O3反应生成Ca3(AsO4)2,降低烟气中游离态砷浓度,可使砷去除率达95%以上。因此,在高砷煤中添加一定的石灰石可以有效降低烟气中的As2O3,减缓催化剂砷中毒速度。但由于砷沉积的富集作用,炉内喷钙并不能完成消除SCR催化剂砷中毒的风险。

表3某电厂燃煤与飞灰中砷元素检测结果

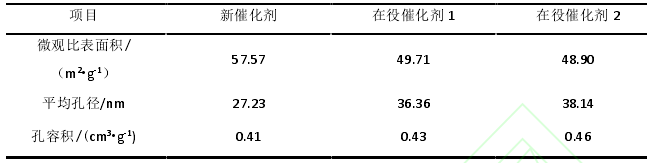

2.3微观特性检测

不同运行时间催化剂的微观比表面积及孔容孔径检测结果如表4所示。由表4可见,经过仅1000h的运行,在役催化剂的微观比表面积降幅即达13%,且随着运行时间的增加,比表面积持续下降。按照催化剂理化特性常规劣化趋势,微观比表面积降幅达到10%以上的运行时间需8000h以上,某电厂SCR催化剂劣化属异常失活。此外,与新催化剂相比,在役催化剂所对应的孔容积和平均孔径则增大。研究表明,烟气中As沉积在催化剂表面或者进入微观孔道形成As吸附层,因毛细凝结造成微孔堵塞,致使比表面积下降和平均孔径增大。活性位点的堵塞失活将严重影响NO、NH3等组分气体在活性位点的吸附,从而导致脱硝性能下降。

表4某电厂SCR催化剂微观特性检测结果

文献对钒钛基脱硝催化剂研究表明,高比表面积和小孔径载体TiO2原料生产的催化剂易发生砷中毒,因此改善催化剂原料载体特性对其抗砷性能有所提高,但研发及生产成本相对较高。此外,多孔径分布催化剂对延缓砷中毒有一定的作用,Mo的添加可以改善催化剂的孔容孔径分布,提高其抗砷特性。

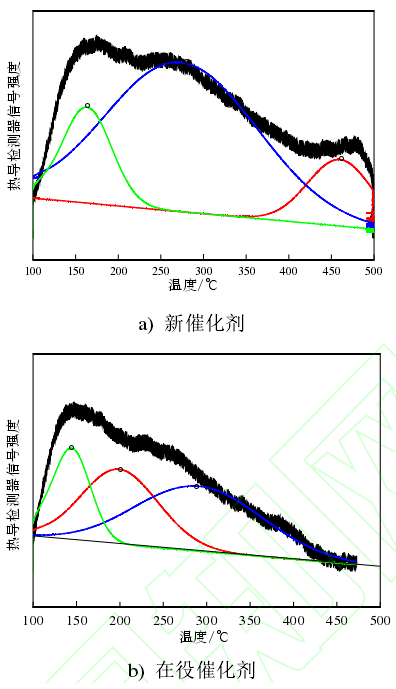

2.4酸位点(氨吸附脱附)评估

为评估砷对催化剂酸位点的影响,对比了新催化剂和在役砷中毒催化剂的氨吸附脱附(NH3–TPD)曲线(见图4)。如图4所示,新催化剂在100~500℃温度范围内出现3个持续的NH3脱附峰,其中在100~200℃的峰归为物理吸附的弱NH3脱附峰(B酸位点),200~350℃和350~500℃的2个峰归为催化剂钒酸性位点上化学吸附的强NH3脱附峰(L酸位点)。在役砷中毒催化剂的NH3脱附峰峰形与新催化剂基本一致,但是其脱附量明显降低,而且脱附温度范围缩小至100~410℃。有研究表明,砷沉积在SCR催化剂上与活性物质V2O5反应,生成无催化性能的砷酸盐类物质,L酸位点的降低抑制了催化剂对NH3的吸附能力,从而造成脱硝性能下降。

图4催化剂NH3–TPD谱图

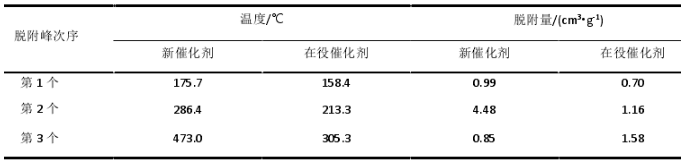

催化剂表面及活性点位上NH3吸附能力的大小,直接影响其脱硝性能的发挥。新催化剂和在役催化剂的NH3脱附温度以及脱附定量分析结果如表5所示。表5中第1个峰为物理吸附脱附峰,第2、第3个峰为化学吸附脱附峰。由表5可见,砷对催化剂的NH3脱附温度和吸附能力均有抑制作用,特别是对化学吸附NH3的影响最大,直接造成NH3吸附量下降约48.5%左右,这必将影响NH3与气态或弱吸附NO的反应。酸位点的减少应是催化剂催化能力下降的主要原因之一。

表5催化剂酸性比对结果

2.5氧化还原特性表征

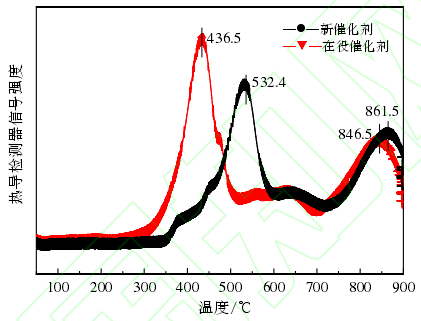

采用氧化还原特性(H2–TPR)对催化剂的氧化还原特性进行了表征,结果如图5所示。由图5可见,新催化剂在300~900℃出现2个强H2还原峰,其中532.4℃时的峰归属于V5+向V3+的还原峰,861.5℃时的峰为V3+还原为V0的峰。与新催化剂相比,砷中毒催化剂的H2还原峰温度明显向低温方向偏移,V5+–V3+还原峰出现在436.5℃。文献以浸渍法制备了砷中毒催化剂并对其氧化还原特性进行了研究,结果表明砷与V2O5反应对钒价态造成影响,抑制了催化剂表面氧的流动性,从而影响其氧化还原特性。SCR催化剂表面化学吸附氧的降低抑制了脱硝反应中NH4+转化和四价钒H-O-V4+氧化为五价钒V5+=O的过程,而钒基催化剂发挥脱硝反应的核心就是V活性位点氧化还原过程,这就造成了催化剂脱硝性能的下降。

图5催化剂H2–TPR谱图

3结论与建议

某电厂燃用霍林河煤,其为砷含量较高的高砷煤,致使机组运行1000h时,SCR催化剂K/K0下降至69%,出现异常失活。对失活催化剂理化分析表明,催化剂性能在短期下降的主要原因为:砷在催化剂表面和基体的沉积造成其微孔堵塞,比表面积下降,平均孔径增大,有效活性位点数量降低;砷沉积在催化剂表面,将活性成分V2O5转化为无活性砷酸盐物质,抑制了NH3在酸位点的吸附和氧化还原特性。为保证催化剂正常使用寿命,建议:

(1)前期催化剂设计收资阶段做好煤质微量元素分析,并在煤质燃烧阶段即添加固砷物质进行前端除砷,降低烟气中游离砷浓度,减缓催化剂中毒失活速率。

(2)鉴于砷在催化剂上的沉积具有浓度梯度,建议电厂可选择微观孔结构丰富的催化剂并将其放置于第1层,根据失活速率及时更换,以延长整体脱硝催化剂使用寿命。

(3)催化剂厂家研制特殊孔结构载体二氧化钛(TiO2),提高催化剂抗砷中毒能力。

-

有机污染场地土壤化学修复过程中高活性自由基产生原理及其调控技术获奖2020-04-03

-

关于降低干法脱硫脱硝工艺活性焦磨损量的探讨2020-03-28

-

2019年中国化工催化剂行业市场现状与竞争格局分析 目前市场供需平衡2020-03-26

-

锰基低温SCR脱硝催化剂抗硫抗水性能研究进展2020-03-24

-

废钛基SCR脱硝催化剂回收处理研究现状及发展趋势2020-03-24

-

SCR脱硝催化剂中毒的研究进展2020-03-14

-

火电厂SCR脱硝催化剂质量现状分析2020-03-07

-

锰铈系低温SCR脱硝催化剂的研究进展2020-03-04

-

浅谈烟气脱硝催化剂的再生技术及其应用2020-02-28

-

余氯对活性污泥的影响及对策!2020-02-12

-

揭秘 l 18家国际知名炼油催化剂生产商和20家国内催化剂企业2020-02-12

-

低温SCR脱硝催化剂的分析及研究2020-02-05

-

水泥窑SCR烟气脱硝催化剂选型与应用2020-02-05

-

低温SCR脱硝催化剂的研究2020-01-20

-

活性污泥中毒后的表现和中毒后解决策略2020-01-18