国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

脱硫增效剂在循环流化床脱硫塔的节能效果

脱硫增效剂在循环流化床脱硫塔的节能效果北极星环保网讯:某厂装机容量单台循环流化床300MW机组,本次试验针对炉外石灰石-石膏湿法脱硫工艺。炉外脱硫设计煤种收到基硫2.69%,满负荷

北极星环保网讯:某厂装机容量单台循环流化床300MW机组,本次试验针对炉外石灰石-石膏湿法脱硫工艺。炉外脱硫设计煤种收到基硫2.69%,满负荷工况下烟气流量110.772万m³/h,炉外入口SO2标态浓度按照5000mg/m³,烟囱出口≤150mg/m³,设计脱硫效率≥97%。配置四台浆液循环泵A/B/C/D(功率560/630/710/800KW),三台氧化风机(两用一备)。

一、实验目的、工况、实验方法

试验目的:通过向炉外脱硫系统吸收塔内添加脱硫专用U6070添加剂,促进石灰石反应提高脱硫效率,在一定工况下可以提高炉外脱硫液气比,增加炉外脱硫处理能力,减少炉内石灰石粉投加量达到节能目的。

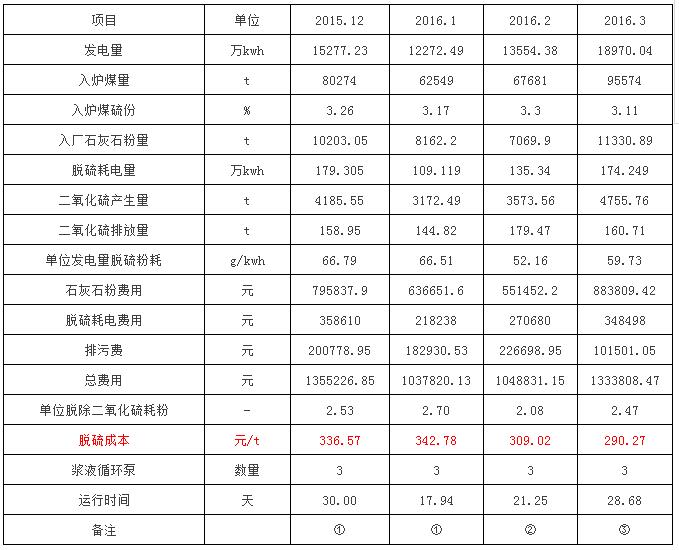

试验工况:本次试验在炉外保持三台浆液循环泵运行前提下,分别进行以下工况试验:①炉外脱硫未使用添加剂前工况;②使用脱硫添加剂,烟囱SO2标态浓度排放最大化(300-400mg/m³);③使用脱硫添加剂,烟囱SO2标态浓度排放控制≤200mg/m³,享受国家SO2排污费减半政策;最终通过试验数据分析确定最佳经济节能效果运行方式。

试验时间:2015年12月-2016年3月,每种工况各进行一个月数据统计分析对比。

二、实验数据:

注:脱硫耗电单价按照0.2元计算;脱硫成本=总费用(包括石灰石费用、耗电费用、二氧化硫排污费)除以二氧化硫减排量

通过炉外脱硫使用脱硫添加剂,促进加速吸收塔内部石灰石化学反应;从上述表格脱硫成本数据分析,呈下降趋势。

三、安全、环保经济分析:

1、安全环保情况

脱硫添加剂堆放在脱硫控制楼零米西北角,首次添加1t药剂其余每天投加100公斤(4袋);考虑安全等因素将原盖板更换为格栅板,防止人员坠落及塑料药袋掉入坑内造成设备故障。安排运行值班人员配备劳保防护用品定期从吸收塔集水坑观察孔处加入药剂。整个加药过程无扬尘对环境造成污染。

2、经济分析

2.1使用脱硫添加剂烟囱SO2排放最大化与未使用对比

2016年2月使用脱硫添加剂22天,烟囱SO2标态浓度排放最大化(300-400mg/m³)经济对比分析。

试验对比减少费用=(336.57-309.02)*3394=93510元

加药剂费用=初始添加费用+月投加费用=18000+100*18*(22-1)=55800元

合计节省费用=93510-55800=37710元

注:2016年2月份SO2减排量3394吨

2.2使用脱硫添加剂烟囱SO2排放减半控制与未使用对比

2016年3月使用脱硫添加剂29天,烟囱SO2标态浓度排放控制≤200mg/m³,享受国家SO2排污费减半政策经济对比分析。

试验对比减少费用=(336.57-290.27)*4595=212740元

加药剂费用=初始添加费用+月投加费用=18000+100*18*(29-1)=68400元

合计节省费用=212740-68400=144340元

注:2016年3月份SO2减排量4595吨

2.3使用脱硫添加剂与未使用经济对比分析

2016年2月-3月使用脱硫添加剂经济分析。

试验对比减少费用=(336.57-309.02)*3394+(336.57-290.27)*4595=93510+212740=306250元

加药剂费用=初始添加费用+月投加费用=18000+100*18*(22-1)+100*18*29=55800+52200=108000元

合计节省费用=306250-108000=198250元

结合我司脱硫工艺情况,需结合炉内、外运行方式考虑电耗、粉耗、排污费用等综合因素影响,分析其经济性。因机组负荷、入炉煤量、煤种硫份、人员调整、运行时间等变化,不能单一从总费用比较其经济性。按照目前我司运行情况首次投加药剂一般连续运行7天可以收回成本,扣除脱硫添加剂费用每月节能费用大概在6-15万。

四、结论及建议注意事项:

1、根据试验月统计数据分析对比,节能效果比较明显;脱硫添加剂在试验过程中,未对吸收塔浆液、石膏产生影响。综上所述建议继续使用。

2、炉内、外脱硫运行方式改变后,炉外湿法脱硫处理能力提高。长期运行吸收塔内部及浆液设备管道损耗加剧,需加强脱硫系统(炉内+炉外)检修维护消缺力度,及时可靠性才能保证最佳经济效益。

3、选用煤种低热值硫份尽量控制3%以内,高热值硫份可以适当提高。

4、炉外脱硫重要设备备品备件,建议购买储备或者设备异常时能及时到货进行更换。

5、机组启动初期尽早投入除尘,减少对脱硫浆液污染。机组每次启动因烟尘对脱硫浆液污染较严重,每次启动后运行7天通过排出石膏缓解后,方可考虑脱硫添加药剂。

6、如添加脱硫添加剂,必须连续不断添加,如中间间隔时间超过5天以上,初始添加的1t药剂就浪费了。如再使用就必须初始添加1t脱硫添加剂。

7、如选择继续购买此脱硫添加剂使用,建议检修部制作或者购买小推车方便运行转运药剂进行添加,减少人员劳动强度。

来源:微信公众号“除灰脱硫脱硝技术联盟”ID:dchlyxjs;本文由“除灰脱硫脱硝技术联盟”独家授权给“北极星环保网”转载,未经授权严禁转载

延伸阅读:

湿法烟气脱硫塔内折形板除雾器优化的数值模拟

干货 湿法脱硫WFGD中喷淋塔液气比计算方法的探讨

湿法脱硫液气比的影响因素及参数确定分析

磷矿石代替石灰石作为钙法烟气脱硫剂的研究

无相关信息