国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

臭氧催化氧化生物滤池工艺在造纸行业废水深度处理中的应用试验

臭氧催化氧化生物滤池工艺在造纸行业废水深度处理中的应用试验水处理网讯:摘要:臭氧催化氧化生物滤池是一种将臭氧氧化和生物活性炭的吸附降解作用联用的工业废水深度处理技术,主要分为两个处

水处理网讯:摘要:臭氧催化氧化生物滤池是一种将臭氧氧化和生物活性炭的吸附降解作用联用的工业废水深度处理技术,主要分为两个处理单元:臭氧催化氧化处理系统和生物碳池滤池生化处理系统。通过臭氧预氧化的作用,改变废水生化特性,提高B/C比,通过活性炭吸附水中的溶解性有机物,并富集微生物,长出良好的生物膜,形成好氧生物降解作用。该技术虽然在有实际应用的工程案例,但还未在造纸行业中没有规模化使用,本次应用试验数据充分验证了臭氧催化氧化生物滤池基本满足造纸行业废水深度处理的要求。

关键词:臭氧催化氧化生物滤池;造纸行业废水;深度处理;应用试验

一、前言

芬顿(Feton)工艺在造纸行业污水深度处理中应用广泛,从使用效果来看,芬顿工艺处理的出水虽然能够达标排放,但存在着明显的缺点:一是药剂投加量较大,产生较多的污泥,增加运行的成本和污泥处理的难度;二是随着芬顿处理工艺大面积的使用,双氧水和硫酸亚铁的价格越来越高,订货难度越来越大;三是多种危险品的运输、储存和使用存在诸多的安全隐患。因此,需要寻找一种高效可靠的芬顿替代工艺进行验证性质的试验,为实施大规模工程应用提供科学、可行的数据指导。

催化氧化生物滤池系统作为有效的工业废水深度处理技术,是将臭氧氧化和生物活性炭的吸附降解作用联用的一种方法,包括了臭氧消毒、化学氧化、物理吸附和生物降解,主要分为两个处理单元:臭氧催化氧化处理系统和生物碳池滤池生化处理系统,并根据具体水质情况可进一步采用若干级。

该工艺首先利用臭氧预氧化作用,初步氧化分解水中的有机物及其他还原性物质,降低生物活性炭池的有机负荷,同时臭氧氧化能使水中难以生物降解的有机物断链、开环,转化为简单的脂肪烃,改变其生化特性,提高B/C比。臭氧除了自身能将某些有害有机物氧化成无害物外,还可以增加小分子的有机物,使活性炭的吸附功能得到更好的发挥。

活性炭能够迅速地吸收水中的溶解性有机物,同时也能富集微生物,使其表面能够生长出良好的生物膜,靠本身的充氧能力,炭床中的好氧微生物就能以有机物为养料大量的生长繁殖,使活性炭吸附的小分子有机物充分的降解。

二、试验目的

寻找一种高效可靠的芬顿替代工艺进行验证性质的试验,为实施大规模工程应用提高科学、可行的数据指导。

三、试验设计参数及工艺流程

1、试验规模

本次试验系统拟定水量:1m³/h,进行中试。

2、设计进出水水质

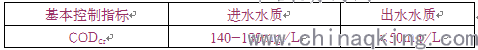

本次试验入水为纸厂二沉池出水,出水要求稳定达到造纸行业废水排放标准以下(CODCr≤60mg/l),考虑到稳定达标,试验设计出水值要求达到CODCr≤50mg/l。具体参数如下:

表3-1 进出水水质参数

3、工艺流程设计

针对造纸废水水质特点和进出水水质指标要求,试验主体工艺确定如下:原水→沉淀池(去除SS)→一级臭氧催化氧化→ 一级生物滤池→二级臭氧催化氧化→二级生物滤池。

4、试验设备参数

全系统总运行功率为7.9kw(不含臭氧机)

四、试验数据及分析

1、试验阶段

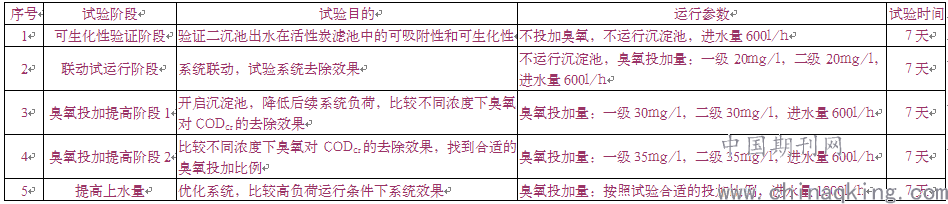

为充分论证不同臭氧浓度下造纸废水CODCr去除效率及造纸废水(二沉池出水)可生化性,比较不同工艺条件臭氧催化氧化生物滤池工艺的成本,并最终与芬顿工艺进行横向对比,将试验分成5个阶段。同时为模拟稳定运行情况,将每阶段试验时间定为7天。具体如下:

表4-1 试验阶段

2、数据分析

2.1、第一阶段

2.1.1、试验数据

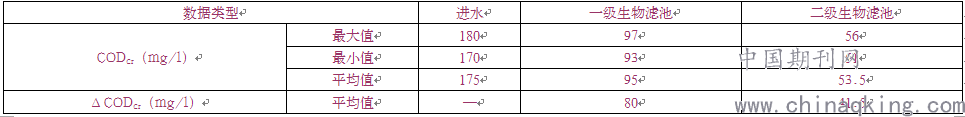

表4-2 第一阶段试验数据统计表

2.1.2、数据分析

第一阶段沉淀池和臭氧机没有运行,从数据上看,系统来水CODCr浓度较高,平均为175mg/l,系统出水CODCr浓度平均为53.5mg/l,总平均去除值ΔCODCr为121.5mg/l,总平均去除效率为69.4%。

出水CODCr浓度未达到处理目标,但去除效果非常明显,表明目前的二沉池出水CODCr具有良好的可吸附性及一定的可生化性。

2.2、第二阶段

2.2.1、试验数据

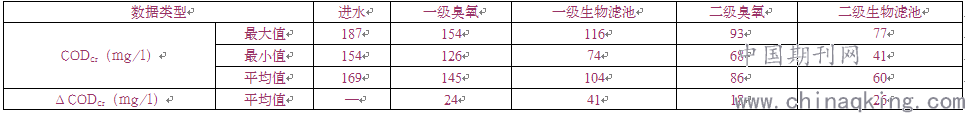

表4-3 第二阶段试验数据统计表

2.2.2、数据分析

第二阶段系统正常运行,臭氧投加量为20+20mg/l,采用微孔曝气盘投加,平均进水CODCr浓度为169mg/l,平均出水CODCr浓度为60mg/l,还是未能满足设计指标;总CODCr去除浓度为109mg/l,CODCr总的去除效率为64.5%。

可以看出,臭氧的投加并未增加CODCr的去除效率,表明上第一阶段CODCr的高效去除率主要得益于生物滤池的吸附性能,此阶段的臭氧投加量还不足以充分打散大分子的有机物,还不能提高系统去除效率。

2.3、第三阶段

2.3.1、试验数据

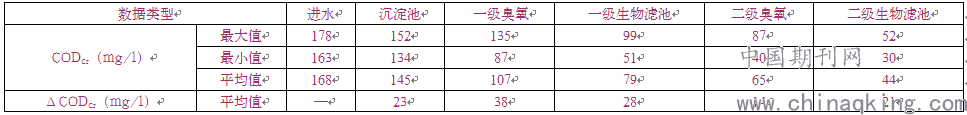

表4-4 第三阶段试验数据统计表

2.3.2、数据分析

第三阶段增加臭氧投加量到30+30mg/l,共计投加60mg/l。可以看出,来水平均CODCr浓度未168mg/l,系统总的CODCr去除值为平均124mg/l,平均总的CODCr去除效率为73.8%,平均出水CODCr为44mg/l,满足试验要求(CODCr≤50mg/l)。

对比两级处理单元的CODCr去除情况,一级平均去除CODCr为66mg/l,二级平均去除CODCr为35mg/l,一级的去除效率明显高于二级,符合越往后CODCr越难降解的判断。

对比ΔCODCr(124mg/l)数值与臭氧投加量(30+30mg/l),可以得出如下结论:每投加1mg/l的臭氧,可以去除的CODCr约为2mg/l。

2.4、第四阶段

2.4.1、试验数据

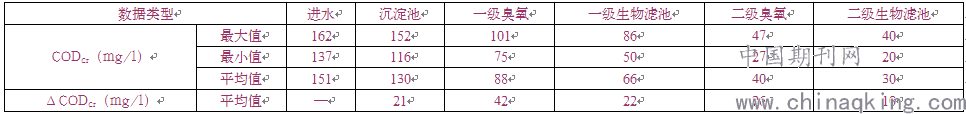

表4-5 第四阶段试验数据统计表

2.4.2、数据分析

第四阶段中二沉池出水较为平稳,臭氧投加量稳定在35+35mg/l,系统平均总的CODCr去除值为121mg/l,平均总的CODCr去除效率为80.1%,平均出水CODCr为30mg/l,满足试验要求(CODCr≤50mg/l)。

本试验阶段中,出水CODCr值已经远低于50mg/l,说明了臭氧催化氧化生物滤池的系统处理能力能够满足造纸行业深度处理的要求,有较大的空间来应对污水处理的系统波动,能够启动抗系统冲击负荷的作用。

2.5、第五阶段

2.5.1、试验数据

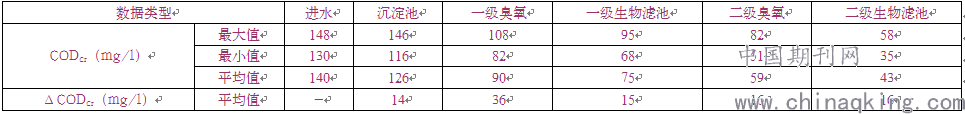

表4-6 第五阶段试验数据统计表

2.5.2、数据分析

第五阶段属于系统优化阶段,流量提升到1000l/h,臭氧投加量按照O3:ΔCODCr=1:2的比例。平均总的臭氧投加量为50mg/l(第一级平均为30mg/l,第二级平均为20mg/l),系统总的CODCr平均去除浓度为97mg/l,去除效率为69.3%,出水平均CODCr浓度为43mg/l,满足试验要求(CODCr≤50mg/l)。

五、试验结论

1、臭氧催化氧化生物滤池工艺可以有效的去除二沉池出水的CODCr,能够满足造纸行业废水深度出来的要求。

2、臭氧催化氧化生物滤池系统具有较强的系统缓冲能力,能够通过控制加药量来应对污水运行的波动,有较好的抗冲击负荷的能力。

3、系统可以实现全自动运行模式,所需的化工辅料(PAC、PAM和臭氧)均能实现自动化投加,相对于芬顿深度处理工艺来讲少一个人工溶解化工辅料的过程,可以省人工。

4、臭氧催化氧化生物滤池工艺无需用到浓硫酸、液碱、双氧水、硫酸亚铁等强酸强碱和强腐蚀性化工辅料,但需要做好管控,防止臭氧泄漏,可以降低现场安全风险,改善工作环境。

5、试验中,系统每投加1mg/l的臭氧,可去除约2mg/l的CODCr。

6、经过吨水电耗和药耗比较,臭氧工艺与芬顿深度处理成本相当,但所需的化工辅料较易制得,不需要远程调货,便于企业管理,可作为造纸行业深度处理的选择工艺。

原标题:臭氧催化氧化生物滤池工艺在造纸行业废水深度处理中的应用试验

-

港大传染病专家袁国勇:新型肺炎疫苗即将进行动物试验2024-08-19

-

循环流化床锅炉掺烧污泥燃料的试验研究2020-03-25

-

南京印发“臭氧污染防治30条”2020-03-23

-

设计案例 | 高效沉淀池与滤布滤池组合工艺在某污水处理厂提标改造中的应用2020-03-11

-

深圳清泉联合中南市政院共同主编中国水协团体标准 《上向流反硝化滤池设计规程》2020-03-07

-

关于核发2020年度消耗臭氧层物质生产、使用和进口配额的通知2020-03-04

-

胡洪营、巫寅虎:臭氧减轻反渗透膜堵塞问题2020-02-13

-

华星东方承建的中山市北部垃圾综合处理基地垃圾焚烧发电厂和垃圾渗滤液处理厂三期工程通过调试验收2020-01-22

-

珠海市首座三级生物滤池工艺污水处理厂 就在金湾!2020-01-09

-

南极臭氧洞恢复时间或将延迟十年以上2019-12-23

-

烧结烟气臭氧氧化-半干法吸收脱硫脱硝实践2019-11-30

-

《组合聚醚中HCFC-22、CFC-11等消耗臭氧层物质的测定 顶空/气相色谱-质谱法》2019-11-07

-

PM2.5与臭氧“按下葫芦浮起瓢”?这可咋整|深度2019-11-04

-

海南作为国家生态文明试验区的样本意义何在2019-10-18

-

臭氧脱硝氨法脱硫联合处理FCC尾气工艺的技术2019-09-30