国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

熔铝炉的节能分析及烟气的余热利用

熔铝炉的节能分析及烟气的余热利用工业炉窑是我国工业耗能大户,对炉窑的节能控制是国家关注的重点,也是企业降低成本的重要内容。熔铝炉是主要工业炉窑之一,为了达到节能和减排的效果,近几年

工业炉窑是我国工业耗能大户,对炉窑的节能控制是国家关注的重点,也是企业降低成本的重要内容。熔铝炉是主要工业炉窑之一,为了达到节能和减排的效果,近几年来蓄热式烧嘴系统成为熔铝炉常用配置,使熔炼炉节能技术向前迈进一步。但我国熔铝炉熔炼过程中能耗与国外相比仍然有较大差距,本文以23吨燃气熔铝炉为对象,通过对熔铝炉节能减排综合分析,初步探讨熔铝炉的节能减排措施;为使燃料燃烧热量充分利用,提出了一种中低温余热利用的装置和方法。

1、熔炼炉节能分析

据统计,国内铝合金熔铸的综合能耗高于国外约8%~10%,产品的综合成品率却低约10%。因此,提高铝合金熔炼过程的热效率,提高铸件质量和成品率,节约能源资源,已显得十分迫切和重要,这也是企业降本增效,增强企业竞争力的重要手段。因此,有必要对铝合金熔炼炉的节能情况和节能途径进行分析,以寻找节能方法和措施,提高熔炼炉的热效率。下面,以XX公司23吨铝合金熔炼炉为例,分析影响铝合金熔炼炉节能效果的因素。

1.1烟气带走热量节能分析及措施

熔铝炉的熔炼过程大致可分为4个阶段,即炉料装入到软化下榻;软化下榻至炉料化平;炉料化平到全部熔化;铝液温度持续上升。对铝料的加热是通过烧嘴火焰的对流传热、火焰和炉墻的辐射传热以及铝料间的传导热来完成的。整个过程中,三者之间比率不断变化,固态时铝的黑度小,导热能力强。随着熔炼的进行,炉料进入半固态,导热能力下降,热力学性质发生了根本的变化。液态铝的导热能力仅为固态铝的40%,熔池上部向底部的传导传热过程十分缓慢。

对于火焰反射炉来讲,在铝的熔化期,炉内温度一般控制在1100℃-1200℃,此时的出炉烟气温度即为炉内气氛温度,经计算,烟气带走的热量约占炉子热负荷的60%左右,如果不充分利用这部分余热,将造成巨大的热能损失,同时带来周围环境的热污染和烟气污染。因此,应充分利用热传导和烟气余热,减少排放烟气带走热量,实现熔铝炉的节能,具体措施可采取:

1)采用高速均匀化烧嘴,对炉料进行喷射加热,改善炉内空气循环,强化炉内传热;高速喷嘴使燃气获得充分燃烧,提高了燃烧值,减少了燃料的损失,提高了热效率。

2)采用蓄热式高温烟气燃烧技术和余热梯级利用技术,充分利用烟气余热,提高风温,减少热量损失。目前,蓄热式熔铝炉已经得到一定规模应用,研究表明,采用蓄热式熔铝炉可节能60%,极大提高熔铝炉的热效率。余热梯级技术利用可使烟气排放温度达到150℃左右,减少了热损失。

1.2过量空气系数控制节能分析

过量空气系数指输送入炉膛的助燃空气量与理论燃烧需要的空气量的比值。在燃料流量一定的情况下,过量空气系数过大,将导致大量空气未参与燃烧进入炉膛,这些空气将降低炉温,随烟气携带走大量的热量,导致熔铝炉能耗较高。

经计算,在650℃排烟温度条件下,当过量空气系数等于1时,即没有大量未参与燃烧空气情况下,排气热损失在30%左右,而在同等排烟温度时,如果过量空气系数为1.5时,则排气热损失达到41%。由此可见,控制过量空气系数对提高热效率具有重大意义。

当然,过量空气系数也不能小于1,否则会造成燃料不完全燃烧,燃料的化学热不能充分释放出来,而损失大量能量。同时,由于燃料的不完全燃烧,还会产生有毒有害气体,污染环境。

在实际生产中,烧嘴燃料量不是一成不变的,这就要求助燃空气量要随着燃料量的波动而调整,否则,不是导致排烟中含有可燃气体,就是导致排烟中含有大量空气,影响熔铝炉的节能效果,甚至带来安全隐患。为实现过量空气系数可控,可采取以下措施:

1)精确测定燃料流量流速,实现流量流速的快速精确控制,保持燃料流速的稳定。

2)安装烟气分析仪和反馈装置,测量烟气成分,并将信息即时反馈给主机,进行助燃空气流量控制,使过量空气系数为1-1.05,确保熔铝炉处于最佳燃烧工作状态。

3)改善烧嘴处燃料喷出状态,使燃料成雾化分散喷出,从而助燃空气量理论值和实际值更接近。

1.3炉壁炉门节能分析及措施

在熔铝炉的热损失途径中,炉壁炉门散热损失是仅次于排烟烟气的热损失,约着熔炼过程热损失的15%-25%,特别是出料口、炉门等处的漏热非常大。尽管高温铝液本身的发射率较低,但是铝液上面漂浮的一层氧化物发射率较高,况且辐射换热与热力学温度的四次方成正比,因此,炉壁炉门热损失特别大。另外,个别耐火材料和保温介质破损地方往往引起局部漏热,导致炉内热量散失。

因此,为减少炉料炉门的热损失,提高热效率,可采取如下措施:

1)在炉门和取料口处采用优化设计的反射罩结构,起到遮热板的作用,防止热量的大量散失。

2)采用封闭式电磁搅拌技术进行熔液的温度均匀化和成分均匀化,减少熔炼过程中炉门开启时间,减少热损失。

3)采用短流程熔铸工艺,流槽内铺垫保温介质,减少取料口和输送过程中铝液热损失。

4)定期检查炉壁,避免炉壁局部破损,引起漏热;或者安装热成像仪,对炉壁温度进行监控,及时修补引起漏热的炉壁。

5)炉壁炉门采用绝热或隔热性能好的材料。

1.4炉温均匀性对熔铝炉节能影响及措施

在大型熔铝炉中,炉温分布不均匀会导致铝液烧损,烟气中氧化铝含量增加,烟气排放温度升高,同时炉膛内高温区可能使炉壁温度超限,缩短熔炼炉寿命。由于炉内温度不均,亦造成炉壁炉门热损失增大,消耗更多能量。为减少炉温不均造成的影响,可采取如下措施:

1)合理设计烧嘴喷射的角度,防止出现升温死角。一般情况下,圆形熔铝炉内气氛流动均匀,不容易出现升温死角;方形熔铝炉由于结构的限制,在四角处容易出现升温死角。因此,应合理设计烧嘴喷射角度,增加炉内气氛流动性,分散受热面积,使炉内温度场均匀化。

2)铝熔平后进行适当电磁搅拌,让铝液在炉内实现紊流,进行热对流,实现铝液温度的均匀化和成分均匀化,减少局部过热。

1.5炉渣节能分析及措施

作为铝合金熔炼时的杂质,炉渣是必须与铝液分离的,生成炉渣的因素很多(包括氧化烧损,炉内杂质等),因炉渣带造成的热损失约占铝熔炉热损失5%左右,由于这些热损失主要由炉渣带走的热和扒渣时散失热组成,因此,为减少这部分热损失,一方面要减少炉渣的生成量,通过减少氧化烧损,采用纯净原材料,降低炉门打开频次,改善炉内气氛等措施减少炉渣生产量。另一方面要减少扒渣时间,减少热损失。通过合理设计抄灰房位置,使用专用扒渣工具来减少扒渣时间。

根据以上分析,某公司,通过采用陶瓷球式蓄热式系统、电磁搅拌短流程熔铸工艺、高速均匀化烧嘴、反射罩式炉门、定期检查炉膛、使用专用扒渣工具等装置或措施,使铝合金熔炼炉节能约65%,排烟温度降低到500℃左右,减少了热量损失和污染物排放,降低了生产成本。

2蓄热式熔铝炉中低温烟气余热利用

由上文所述可知,尽管熔铝炉采用蓄热式高温空气燃烧系统,但熔铝炉排烟温度仍然达到500℃左右,其蕴藏的潜热仍然具有巨大的利用价值。

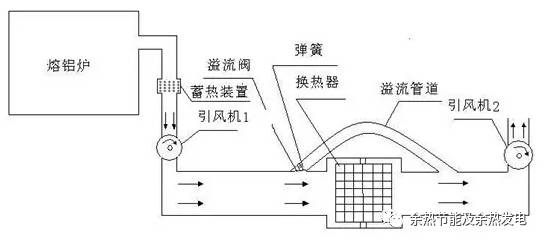

为了充分利用熔铝炉烟气中的余热,根据烟道结构和行走路径,设计了一种余热利用的新装置,通过热交换,将烟气余热传导到纯水中,该方法不增加排烟阻力,可使排烟温度降低到150℃左右,该余热利用装置如图所示:

图1熔铝炉烟气余热利用示意图

由图1可知,熔铝炉内烟气经蓄热装置后,由引风机1引出进入烟道中,在引风机1和引风机2间的烟道上设置有热交换器,在热交换器前设置溢流阀,溢流阀由弹簧控制;在热交换器一侧设置有溢流管道,用于控制烟道内气压。

使用此余热利用装置,在不增加烟道内气压的情况下,通过热交换器内不同介质的热交换,实现中低温烟气的余热利用。

3结束语

随着我国铝工业的飞速发展,铝材产量也由2010年的2026万吨升至2016年的5785.9万吨;但铝加工行业属于高耗能行业,随着我国环境状况的进一步恶化,节能减排也成为企业发展应有之义。同时,由于我国铝型材产能的进一步扩大,铝型材产能已呈现过剩之势,铝型材企业间的竞争压力越来越大。通过采取有效节能技术和措施,一方面可以响应国家号召,提升企业发展的技术水平;另一方面可以有效降低企业成本,提高铝型材企业的竞争力。

上一篇:水泥行业市场规模分析

-

张斌:政府应该尽可能地主动承担疫情带来的损失2024-08-19

-

浅谈烟气脱硝催化剂的再生技术及其应用2020-02-28

-

电厂烟气“消白”得不偿失!2020-02-26

-

技术丨水泥窑尾烟气湿法脱硫技改介绍2020-02-24

-

SCR脱硝低负荷投运烟气调温旁路改造设计2020-02-22

-

催化烟气急冷吸收塔不锈钢复合板焊接控制点探讨2020-02-22

-

哈尔滨石化公司120万吨/年催化装置再生烟气脱硝治理项目顺利中交2020-02-22

-

专家观点 | 有色金属冶炼烟气治理现状及提标对策2020-02-22

-

有色金属冶炼低浓度SO2烟气治理技术2020-02-22

-

国电环境保护研究院院长朱法华:电厂烟气“消白”治霾是劳民伤财2020-02-22

-

中国余热发电行业市场现状与发展趋势分析 未来业务范围向其他废弃物利用延伸「图」2020-02-21

-

阳极焙烧烟气治理技术及解决方案2020-02-15

-

【余热利用】热管换热器及其应用领域(附热管式冷凝水余热回收器)2020-02-15

-

利用工业余热进行集中供热的理论探讨2020-02-15

-

电厂余热回收利用2020-02-15