国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

循环流化床锅炉保证炉内较高脱硫效率的措施

循环流化床锅炉保证炉内较高脱硫效率的措施北极星环保网讯:正常运行工况下的循环流化床锅炉,其炉膛温度一般在850~900,此区间恰好为石灰石中碳酸钙发生锻烧反应,分解为氧化钙和二氧化

北极星环保网讯:正常运行工况下的循环流化床锅炉,其炉膛温度一般在850~900,此区间恰好为石灰石中碳酸钙发生锻烧反应,分解为氧化钙和二氧化碳的温度场。在流化床锅炉密相区投入石灰石,分解出的氧化钙和烟气中的SOx发生盐化反应生成硫酸钙后排出炉外,其脱硫效率可高达90%以上,这样就达到炉内石灰石高效脱硫的目的,并且此种脱硫方式不仅高效并且廉价。本文主要就如何保证循环流化床炉内较高脱硫效率展开讨论。

1保证炉内较高脱硫效率的措施

要保证循环流化床锅炉有较高脱硫效率,首先需要分析循环流化床锅炉炉内添加石灰石后所发生的反应过程。

在循环流化床锅炉中,一方面,由于炉膛出口处安装了高效分离器,能把被烟气流带出炉膛的包括石灰石颗粒在内的固体颗粒分离出来,通过回料阀再返回炉膛床层,进行重复的燃烧和盐化反应,这样就大大地增加了石灰石在炉膛中的停留时间,并且减少了石灰石颗粒的损失量;

另一方面,流化床锅炉炉膛内有大量的循环物料量进行内循环和外循环,物料颗粒之间彼此相互摩擦碰撞,使得石灰石颗粒表面的CaSO4层被磨损掉,从而露出颗粒的新表面,提高了石灰石的利用率。此外由于石灰石在物料循环中基本上都处于850~900的温度范围,此温度窗口恰是脱硫的最佳温度区间,这也改善了脱硫的基础条件,进而提高了氧化钙的利用率。

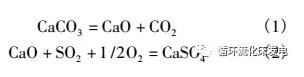

石灰石在流化床炉内发生的化学反应用下述反应式来示:

碳酸钙首先在一定温度场下发生分解反应,生成固体氧化钙和二氧化碳,氧化钙与炉膛烟气中的SOx发生盐化反应,生成硫酸钙,硫酸钙在炉灰中,以一定的灰渣比排出炉外,这样就达到了炉内石灰石脱硫的目的。发生硫化反应的前提条件是石灰石分解时二氧化碳逸出使焙烧后的石灰石氧化钙颗粒上留下大量的微孔;其次,烟气中SOx和氧气要扩散到氧化钙颗粒的表面和内部微孔中。这要满足下述条件:

1)克服氧化钙颗粒外部的扩散阻力,使之到达氧化钙颗粒的外表面;

2)从氧化钙颗粒的表面扩散进入其内的微孔中;

3)吸附在在氧化钙微孔中的表面上;

4)扩散到产物层硫酸钙还没覆盖到的氧化钙颗粒微孔的表面(对于新分解生成的氧化钙没有此过程);

5)SOx和氧气与氧化钙发生盐化反应,生成CaSO4。

根据理论研究,碳酸钙的分解生成氧化钙的速率要大于氧化钙发生盐化反应生成硫酸钙的速率,所以循环流化床炉内石灰石脱硫反应是固体氧化钙与三氧化硫或二氧化硫及氧气的气固反应。综上,由于炉内脱硫反应需要经过上述几个步骤才能完成,所以,它不能以一个单纯的化学反应来分析考虑。它涉及到炉内烟气向氧化钙微孔内扩散,以及避开硫酸钙覆盖部分继续向氧化钙内扩散的复杂反应。

上述分析了循环流化床锅炉炉内石灰石脱硫机理,现在分析提高炉内脱硫效率的措施。

1.1石灰石采用回料阀回料斜腿给入,石灰石在炉内更加均匀

由于烟气中的二氧化硫、三氧化硫是在燃烧过程中产生的,因此通常认为二氧化硫、三氧化硫在烟气中分布基本均匀,若想要石灰石在炉膛内达到最佳的脱硫效果,则要求石灰石也必须在热循环回路中均匀分布,只有这样石灰石才能达到最佳的利用率,这是脱硫效率较高的必要条件。鉴于此,建议石灰石从回料阀斜腿给入,可以确保石灰石与炉内床料混合的更加充分、均匀,从而提高炉内的脱硫效率

1.2通过石灰石碳酸钙的反应活性来选择石灰石

不同类型的石灰石在炉内和烟气中的硫化物发生盐化反应的程度是不同的,这就直接影响到炉内脱硫效率高低。通过试验可以发现,反应活性的差别主要在于碳酸钙分解生成氧化钙的微孔结构的不同。

晶体型石灰石主要由大块碳酸钙晶体组成,其结构致密,煅烧后生成氧化钙的微孔结构不理想,反应的比表面积比较小,造成反应活性比较差;对于非晶体型石灰石,一般是由小块碳酸钙晶体粘结在一起而形成,煅烧生成的氧化钙的微孔比较理想,反应的比表面积大,其反应活性比较好。因此,需要对石灰石样品进行活性检测,选取活性较高的石灰石作为脱硫剂,这样可以更好的保证炉内脱硫效果。

延伸阅读:

25个循环流化床CFB锅炉除尘脱硫脱硝检修维护运行知识

循环流化床锅炉SO2超低排放技术研究

循环流化床锅炉脱硫石灰石粉添加系统的改进

上一篇:能源清洁发展丨生机勃勃 蓄势待发

无相关信息