国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

工业蒸汽锅炉节能优化改造实践

工业蒸汽锅炉节能优化改造实践摘要:随着工业蒸汽锅炉节能技术的逐渐发展和变化,原有配套设备已不能满足目前节能降耗工作需要,需进行节能优化改造。本研究以成都卷烟厂为例,对原锅炉在运行中

摘要:随着工业蒸汽锅炉节能技术的逐渐发展和变化,原有配套设备已不能满足目前节能降耗工作需要,需进行节能优化改造。本研究以成都卷烟厂为例,对原锅炉在运行中存在的节能空间进行了细致的分析,针对性提出了优化改造思路,并详细介绍了优化改造后的运行情况。

关键词:工业锅炉;蒸汽锅炉;节能;优化;改造

前言

成都卷烟厂锅炉房共装有4台锅炉主机,均为德国菲斯曼Vitomax 200型燃气蒸汽锅炉,2台10t的燃油燃气锅炉(1#、2#)可燃烧柴油和燃烧天然气两种模式自动切换、2台10t的燃气锅炉(3#、4#)仅通过燃烧天然气供热,单台锅炉最大工作压力1.3MPa,额定蒸发量为10t/h。锅炉辅助系统包括有:1套30m3的柴油存储系统,含大小油罐两组;1套锅炉给水系统,含2套20m3的钠离子水处理系统、1套常温除氧系统、1套常温除铁系统、6台套给水泵组,2套水箱。

2016年,锅炉系统共生产蒸汽2.56万t蒸汽,有效运行时间为1.18万h,共耗水3.10万t,耗电23.81万kW·h;天然气263.99万m3,占锅炉系统总能耗的99%,锅炉系统总耗能占全厂综合能耗43.25%。锅炉系统运行效率方面,2016年全年气汽比为103m3/t,水汽比1.21m3/t,均不在锅炉系统能源绩效参数设定的控制范围以内。

1.改造前状况

锅炉系统年度能源耗用分析主要集中分析锅炉系统的表1所示。

表1 锅炉系统年度能耗分析

1.1 锅炉系统气汽比分析

2012年-2016年锅炉系统气汽比呈上升趋势。气汽比最小的是2012年,为91.77m3/t;最大的是2016年,为103.18m3/t;即每生产1吨蒸汽2016年比2012年多消耗天然气11m3。五年内,气汽比升高幅度达12.43%,反映成都卷烟厂锅炉系统热效率大幅降低,节能空间较大,急需开展技术改进,提高锅炉系统热效率,降低锅炉气汽比。

1.2 锅炉系统电汽比分析

2012年-2016年成都卷烟厂电汽比平均值为9.87kW·h/t,即近五年生产1吨蒸汽平均需要耗电9.87kW·h。电力消耗占蒸汽生产成本较小,锅炉系统电力消耗节能空间较小。

1.3 锅炉系统自来水利用率分析

2012年-2016年成都卷烟厂锅炉系统水汽比呈下降趋势。水汽比最高的是2012年,为1.36m3/t,水汽比最低的是2016年,为1.21m3/t。根据锅炉系统能源绩效参数要求,水汽比的控制值≤1.50,五年内,水汽比数据均在控制值范围内,节能空间较小。

1.4 给水系统分析

由于软水设备再生钠离子交换器运行已久,系统陈旧落后,除氧器除氧率不达标,实际运行中导致锅炉氧腐蚀比较严重,锅炉热效率大幅度下降。同时,冷凝水管道锈蚀严重,造成回收的冷凝水含铁量严重超标,含铁量达5.37mmol/L,无法正常回收使用,造成大量热量和水资源的浪费。拟在现有条件下对该系统进行改造,使锅炉在运行中尽最大可能减少氧腐蚀,提高锅炉能源使用效率,保证锅炉稳定、安全、高效、节能的运行。

综合上述分析:现阶段成都卷烟厂锅炉系统气汽比高位运行,锅炉主机热效率偏低,为近五年最低水平,急需通过技术改造,提高锅炉热效率。

2.水处理节能优化改造

本次改造新上两台除氧器,考虑建筑承重载荷,两台除氧器安装在现有的软水设备间,而软水设备安装在锅炉房二楼原除氧设备间,将1楼化验间改造为盐液池,并且增加一套锅炉排污自动控制及热回收利用装置,同时,更换现有蒸汽冷凝水主管道及保温,并在二楼配置一台除铁器和一套CCD(污染在线检测系统),以提高锅炉系统能源利用率。

锅炉系统节能改造完成后,锅炉水处理系统一共分两条供水线路。一条为自来水经钠离子交换器处理后,合格进入软水箱,软水经热力除氧器除氧后供锅炉使用;另一条为蒸汽冷凝水汇于冷凝水水箱后,经除铁器除去冷凝水中铁离子,经过CCD在线检测合格后进入软水箱,再经除氧器除氧后供锅炉使用。

增设除氧器后,锅炉给水温度可达104℃,远高于改造前的50℃。锅炉给水温度提高,大幅度提高了锅炉热效率,即锅炉气汽比大幅度提高。同时,高温冷凝水回收二次利用,大量热量与水资源得以再次利用,大幅度提高了锅炉水资源利用率,即锅炉水汽比大幅度提高。

3.能优化改造结果

3.1 锅炉给水水质

钠离子交换器产出达标水与除铁后冷凝水在软水箱混合,再经过除氧器除氧供锅炉使用。试运行期间,共对锅炉给水主要水质指标进行了25次测试。测试数据整理如下:

(1)温度(℃):试验期间,锅炉给水温度最高为104℃,最低为99℃,平均温度为101.32℃。

(2)硬度(mmol/L):试验期间,锅炉给水硬度醉倒为0.02mmol/L,最低为0.01mmol/L,平均值为0.12mmol/L。

(3)氯根(mg/L):试验期间,锅炉给水氯根最高为15mg/L,最低为13mg/L,平均值为13.32mg/L。

(4)PH值:试验期间,锅炉给水PH值一直为7。锅炉给水PH值测试记录结果如图5.8所示。

3.2 冷凝水水质

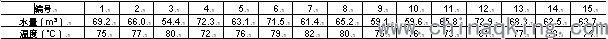

冷凝水回收系统改造后,冷凝水回收品质得到很大提升,大部分冷凝水经除铁器处理后可供锅炉使用。试运行期间,共采集15日回水水量与平均温度数据,如表2所示。

表2 冷凝水回收系统试运行数据

从试验数据可以看出,日回水量最多为72.9m3,最少为59.1m3,平均每日回水65m3,蒸汽系统约60.6%的高温冷凝水能得以回收利用;回水温度最高为82℃,最低为72℃,平均温度为77℃。

回收的冷凝水中杂质主要是Fe离子,因此,冷凝水回收系统主要是通过除铁器去除冷凝水中的Fe离子。改造完成后,主要检测冷凝水中含铁量(mg/L)的变化情况,以及PH值的变化情况。试运行期间,成都卷烟厂正常生产情况下,每日平均可回收高温蒸汽冷凝水65t、平均温度77℃。冷凝水经除铁器过滤后,含铁量≤0.3mg/L,PH值为7,可供锅炉安全使用。

3.3改造后锅炉系统运行效率

锅炉系统节能改造完成后,试运行期间,共采集15日试运行数据进行系统运行效率分析。

(1)气汽比:试运行期间,共生产蒸汽1608.7t,消耗天然气146450kW·h,平均气汽比为90.88 m3/t,单日气汽比最高为102.1m3/t,最低为77.37m3/t,远低于去年同期平均值。

(2)水汽比:试运行期间,共生产蒸汽1608.7t,消耗水1555.1m3,平均水汽比为0.97m3/t,单日水汽比最高为1.12m3/t,最低为0.82m3/t,远低于去年同期平均值。

(3)电汽比:试运行期间,共生产蒸汽1608.7t,消耗电17992kW·h,平均电汽比为11.19kW·h/t,单日电汽比最高为13.42kW·h/t,最低为9.82kW·h/t,略低于去年同期平均值。

3.4锅炉系统节能改造节能效果预测

成都卷烟厂锅炉系统节能改造完成后,锅炉系统能源利用率明显提高,特别是自来水与天然气利用率指标。气汽比与去年同期比较降低22.00m3/t,即每产生1t蒸汽,减少天然气消耗22m3,降低幅度达19.5%;水汽比与去年同期比较降低0.42m3/t,即每产生1t蒸汽,减少水消耗0.42m3,降低幅度达30.4%;电汽比与去年同期比较降低2.67 kW·h/t,即每产生1t蒸汽,减少电消耗2.67kW·h,降低幅度达19.3%,锅炉系统能源利用率指标整体良好。

能源节约量计算方式如下:

式中,W—能源节约量

M—蒸汽生产总量

P—单位蒸汽能源消耗降低值

2016年锅炉系统共生产蒸汽25586t,根据上公式可得,预计全年可节约自来水消耗1.07万m3,经济收益8.00万元;预计全年可节约电消耗6.83万kW·h,经济收益6.28万元;预计可节约天然气56.29万m3,经济收益182.38万元。成都卷烟厂锅炉节能改造预估年度总收益近196.66万元。

4.结束

锅炉系统增加热力除氧器,可大幅度提高锅炉给水温度,降低锅炉气汽比,提高锅炉系统天然气利用率。热力除氧器自身要消耗锅炉系统部分蒸汽,可通过回收冷凝水提高除氧器给水温度,闪蒸锅炉排污水产生蒸汽供除氧器使用等措施,减少除氧器蒸汽使用量。蒸汽冷凝水回收系统中,除铁器过滤后的冷凝水大部分可用于锅炉系统,可降低锅炉自来水消耗,降低锅炉系统水汽比和气汽比。

本次成都卷烟厂锅炉系统节能优化改造的成功,对于工业低压蒸汽锅炉行业,特别是烟草行业蒸汽锅炉改造具有较好的借鉴意义。

原标题:工业蒸汽锅炉节能优化改造实践

上一篇:污水处理厂MBR膜处理工艺

-

指挥部在行动:疫情监控系统上线 民警入户排查6996家 对价格行为立案7起2024-08-19

-

温州启用工业企业防疫监测系统,对湖北拟来温员工逐一劝导2024-08-19

-

厦门正式上线购买口罩预约系统,需摇号抽签到线下门店购买2024-08-19

-

防控疫情!各地住房和城乡建设系统在行动2024-08-19

-

上海一社区研发疫情跟踪系统,登记一户用时减少5-10分钟2024-08-19

-

支援新冠病毒肺炎疫情防控,上海民宗系统已捐款捐物三千万元2024-08-19

-

浙江红十字系统接收捐赠款物超2亿元 支援疫情防控工作2024-08-19

-

上海儿童医学中心隔离诊区启用AI系统,疑似病例可远程查房2024-08-19

-

【坚决打赢疫情防控阻击战】交通系统防控疫情严把关口2024-08-19

-

厦门上线市民购买口罩预约系统,持身份证到预约商店购买2024-08-19

-

全市交通运输系统采取多种防范措施 打好疫情防控攻坚战2024-08-19

-

河南将建疫情防控应急远程会商系统2024-08-19

-

疫情防控新闻发布会|上海应用零售药店发热患者登记直报系统2024-08-19

-

(新型肺炎疫情防控)教育部部署教育系统针对疫情开通心理支持热线和网络辅导服务2024-08-19

-

2019年中国工业锅炉节能减排现状、存在问题及对策2020-02-14