国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

150t转炉干法除尘系统泄爆原因分析及预防措施

150t转炉干法除尘系统泄爆原因分析及预防措施大气网讯:摘要:转炉泄爆是干法除尘系统常见的病害之一。其不仅影响转炉的除尘质量,更对工业炼钢的效率提升具有重大影响。本文在分析150t

大气网讯:摘要:转炉泄爆是干法除尘系统常见的病害之一。其不仅影响转炉的除尘质量,更对工业炼钢的效率提升具有重大影响。本文在分析150t转炉干法除尘系统内容的基础上,就其泄爆的原因进行分析,并指出具体的泄爆防治措施。以期有利于工业除尘系统泄爆防治质量的提升,进而促进150t转炉炼钢生产能力的不断发展。

转炉是工业炼钢的一种主要容器,进行其除尘减温处理能够有效的提升转炉应用质量,保证炼钢效率。当前环境下,煤气始发除尘和煤气干法除尘是转炉除尘的两种基本形式,并且,在处理效率、设备应用、系统损耗和环境效益等方面,煤气干法除尘俱有着较为突出的应用优势。然而实践过程中,受操作工艺等诸多因素的制约,干法除尘系统深受煤气泄爆危害的困扰,这给除尘的安全性和经济性造成严重影响。基于此,进行转炉除尘系统泄爆治理已成为转炉炼钢质量提升的重要控制内容,本文结合150t转炉干除尘系统对此展开分析。

1 150t转炉干除尘系统的基本内容

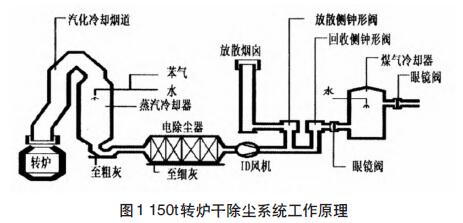

150t 转炉是当前工业生产中氧气转炉炼钢的主要形态。其煤气干除尘系统包含了烟气冷却系统、烟气除尘系统、烟气回收系统和水处理系统四个主要部位。其中,烟气冷却系统可以实现转炉应用中烟气捕集、冷却和回收等功能的充分满足;而烟气净化系统在蒸发冷却器、电除尘器、粗粉尘输送系统、ID主引风机的作用下,确保了烟气在冷却和净化的实现;然后在回收系统的作用下,使得降温合格的煤气转送至煤气柜,进行再次循环利用。最后水泵及冷却塔共同组成水处理系统,对转炉进行降温处理。具体应用流程如图1:

2 150t 转炉干法除尘系统泄爆原因

150t转炉干法除尘是一个专业要求较高的系统实践过程。在应用过程中,工业生产人员必须保证其除尘各个环节化学反应的容量和和速率稳定。在除尘过程中,一旦CO、O2的含量分别超过9%和6%;或H2、O2的含量分别超过3%及2%;其都会造成烟气干法除尘泄爆现象的发生。除尘过程中,要实现泄爆原因的准确把控,就必须从起除尘的各个环节进行泄爆机理分析。

2.1 冶炼泄爆

冶炼泄爆是150t转炉干法除尘泄爆最常见的泄爆类型;其发生与冶炼期间前、中、后的各个环节。

转炉冶炼前提作业中,一旦氧气流股与熔池液面接触,金属与熔渣就会受到氧气流股的作用,进而形成冲击区域,造成金属小液滴的的飞溅。这些飞溅的小液滴会参与两种形态的化学运动,其一,部分液滴返回熔炉进行再次循环;其二,剩余的液滴会被炉其作用,并跟随路气进入烟气冷却系统。需要注意的是,氧气冲击区域的冶炼温度较高,一般保持在2000℃以上,因此极易与空气中的氧元素、碳元素、和氢元素进行反应,造成大量CO的产生,然后这些CO与尚未抽走的氧气进行作用,导致泄爆现象的发生。冶炼过程中,拉碳过高,提枪后再次下枪脱碳是引起冶炼泄爆最常见的原因[2]。另外,调节阀控制精度失准、开炉操作不当、氧枪开吹流量不规范等都是引起泄爆的重要原因。

2.2 非冶炼泄爆

非冶炼泄爆是一种滞后性的泄爆类型,其常发生于补吹和加废钢、兑铁两个环节。冶炼的渣液具有过氧化性,在补吹过程中,为实现渣中碳含量的置换,作业人员往往需要在其中加入定量的铁矿石。一旦在该过程中材料加入不合理,就会造成CO的产生,进而导致泄爆现象的发生;另外,为确保钢出钢的温度控制合理,作业人员需要进行下枪补氧,此时枪位控制不合理就会造成泄爆现象发生。转炉煤气干法除尘过程中,一旦钢中渣铁潮湿且含有碳颗粒等其它杂质,就会导致电场内放电次数的增加。其间接增加了反应过程中的H2、O2的含量,使得反应燃烧的速度进一步较快,当燃烧温度到达爆炸范围时,导致了泄爆现象的发生。

3 150t 转炉干法除尘系统泄爆防治措施

新经济形态下,确保150t转炉干法除尘的效率和质量提升已成为规范化炼钢的必然要求。实践过程中,要实现除尘的质量化,就必须合理控制其泄爆危害的发生,具体处理措施如下:

3.1 严格规范装入制度

150t转炉干法除尘系统应用中,先装废钢、后兑铁水是其装入规范的基本原则[3]。除尘过程中,作业人员应在该标准的指导下,进行废钢尺寸和料型的规范,同时做好渣铁潮湿度的严格控制,在反复摇炉降低原料含水量滞后,再进行铁水的加入,最后对风机的高速开始时间进行控制,确保其提前10s,从而为泄爆的控制基本的保障条件。

3.2 注重供氧模式优化

150t转炉干法除尘系统应用过程中,开吹阶段的供氧模式和氧气调节阀参数控制对除尘效果具有重大影响。实际应用过程中,开吹阶段的供氧模式分为两种基本形态。一方面,点火顺畅时,将开吹供氧流量保持在正常流量的1/2,并保持供氧时间为30s,确保开吹点火的高效进行。另一方面,一旦点火过程的顺畅度不高,除尘工作人员应先提枪,在摇动转炉并确保其铁水液面裸露的状况下,进行下枪操作。该环节中,供氧梯度需控制在40s,确保其供氧达到冶炼除尘正常值。并且在供氧量达到正常10s后,作业人员需进行烟罩与炉口闭合操作;此外,吹炼3min后,烟罩需进行再次提升,并确保其与炉口的间距保持在2200mm。唯有如此,才能确保除尘供氧的科学合理,进而避免泄爆现象的发生。

3.3 确保现烘炉再开炉

先烘炉在开炉是转炉除尘的又一重要原则,其主要针对于长时间停炉的转炉进行应用。在该原则应用过程中,烘炉曲线设定是其把控的重要内容,作业人员必须确保烘炉的充分和全面,避免点烘、炸炉现象的发生。此外,注重烘炉材料的合理应用,若转炉质量较高,可通过焦炭进行烘炉操作,而转炉质量相对较弱时,其烘炉的材料应以铁水进行取代,从而确保烘炉的操作标准。

3.4 注重提枪条件把控

提枪供氧是150t转炉干法除尘的重要环节,同时其也是除尘系统泄爆控制的核心内容。具体而言,氧枪设备和操作工艺是其控制的两个重要方面。氧枪应用前,作业人员应对其切断阀、供氧输线等内容进行系统检查,确保其关断时间、作业精度的把控合理。而在供氧工艺应用中,注重开吹供氧的具体把控要求。一旦供氧结束,在下枪前应确保其在待吹位吹氮气5~10s,从而避免氧枪口氧气泄漏现象的发生。

3.5 实现炉气潜热转化

传统除尘过程中,转炉存在较为严重的煤气浪费现象,其同时为转炉的应用造成安全隐患,极易导致转炉泄爆现象的发生。故而在除尘泄爆控制中,作业人员应进行煤气泄漏现象的有效控制。具体而言,其应确保炉气潜热向显热转化操作的实现,并在保证烟罩与炉口距离控制合理的基础上,实现转炉余热的充分利用。

另外,炼钢生产企业还应对作业人员进行持续不断的培训,确保其具备较高的炼钢作业能力和转炉除尘能力,从而在保证除尘规范的同时,实现泄爆现象的有效方式。

4 结论

150t转炉干法除尘系统泄爆控制对其除尘质量和炼钢效率提升具有重大影响。对于炼钢工作人员而言,其只有充分掌握150t转炉的工作机理,在分析其泄爆原因的基础上,进行高效的防治措施应用,才能保证除尘系统泄爆防治质量的提升,进而促进150t转炉炼钢生产能力的不断发展。

原标题:150t转炉干法除尘系统泄爆原因分析及预防措施

-

燃煤电厂工业除尘设备超低排放改造性能评价2020-01-21

-

工业除尘设备7种清灰方式对比及影响袋式除尘器效率的7个因素2020-01-18

-

河北行唐县生活垃圾焚烧发电项目烟气净化及飞灰固化系统采购中标候选人公示2020-01-17

-

厦门:海湾型城市污水系统问题与对策2020-01-17

-

中国环境监测总站发布废气设备类产品适用性检测合格名录(监测系统和仪器等)2020-01-17

-

海洋环境监测系统推陈出新 保护海洋生态迫在眉睫2020-01-11

-

2019年电除尘行业发展评述和2020年发展展望2020-01-08

-

厦门市人民政府关于污水处理系统专项规划的批复2020-01-04

-

加热炉燃烧系统CO减排技术应用分析2019-12-31

-

水污染源在线监测系统(CODCr、NH3-N 等)安装技术规范2019-12-31

-

水污染源在线监测系统(CODCr、NH3-N 等)验收技术规范2019-12-31

-

水污染源在线监测系统(CODCr、NH3-N 等)运行技术规范2019-12-31

-

水污染源在线监测系统(CODCr、NH3-N 等)数据有效性判别技术规范2019-12-31

-

国内首套高炉煤气脱硫脱氯系统在山西晋南钢铁集团建成投用2019-12-29

-

湿式除尘器铝粉危废处置方法2019-12-28