国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

RTO装置在焦化VOCs废气处理中的应用

RTO装置在焦化VOCs废气处理中的应用大气网讯:焦化废气含有沥青烟、苯并芘及苯类等有害物质,如果直接排放,会造成大气污染,影响当地的生态环境。因此,对焦化废气进行处理并使其达标排

大气网讯:焦化废气含有沥青烟、苯并芘及苯类等有害物质,如果直接排放,会造成大气污染,影响当地的生态环境。因此,对焦化废气进行处理并使其达标排放,是焦化行业可持续发展的必然要求。

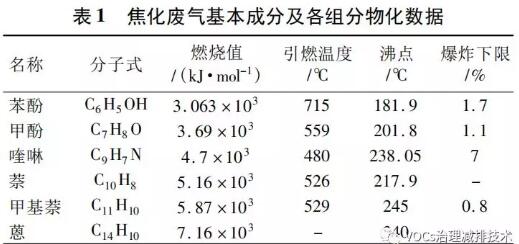

某焦化化工厂是生产苯类、酚类、萘类、树脂类、盐类等化工产品为主的煤化工综合利用企业,焦油加工能力为10万t/a,苯加工能力为3万t/a,为合成纤维、油漆、染料、医药、农药、化肥等产品提供了丰富的原料。与此同时,该化工厂在正常生产过程中会产生温度为20~50℃、流量为4000~18000m3/h的焦化废气,其基本成分及物化数据如表1所示。

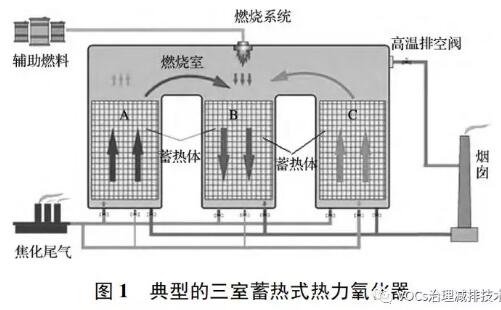

按照国家相关废气排放标准的规定,若要将有机废气净化达标,需要由3台蓄热室组成的大型RTO进行净化。本项目采用的三室RTO是在两室的基础上增加了1台吹扫用蓄热室,如图1所示。

RTO正常运行时,废气的进气和排气通过阀门切换来完成。第1个工作周期中,废气自下而上经A蓄热室升温,然后进入燃烧室氧化放热;氧化放热结束后,自上而下通过B蓄热室,与蓄热室内的填料进行换热,将热量传递给B蓄热室,再经过工艺管路进入烟囱排放;此时C蓄热室处于吹扫状态,用吹扫风机将蓄热室(含集气室)中的滞留废气吹入燃烧室氧化处理,防止因蓄热室的切换过程影响废气处理效率。第2个工作周期中,A蓄热室处于吹扫状态,废气自下而上进入B蓄热室,与已吸收热量的填料进行换热后,进入燃烧室氧化放热,再自上而下通过C蓄热室,并将热量传递给C蓄热室后,进入烟囱。第3个工作周期中,B蓄热室处于吹扫状态,废气由C蓄热室进入,氧化放热后,通过A蓄热室进入烟囱,完成了RTO装置运行的1个大周期,如此交替运行。当烟煤在隔绝空气条件下加热到950~1050℃,经过干燥、热解干馏、熔融、黏结、固化、收缩等阶段,最终得到焦炭,这个过程称为炼焦。炼焦过程产生的荒煤气经过回收和精制可以得到多种芳香烃和杂环化合物等基本化学原料,同时产生的焦炉煤气是高热值燃料,可以用来发电或供应城市煤气。因此,本项目以能源高效利用为目的,采用焦炉煤气代替辅助燃料,可以节约成本,提高焦炉煤气利用率,同时能够满足RTO装置正常运行时的燃料需求。该装置主要由燃烧室、蓄热室(含集气室)及切换阀门组成。

焦化废气处理工艺流程

从化产区域各排气洗净塔后收集的废气进入废气总管,经过安全水封、捕雾器后进入缓冲罐,由废气引风机输送,经过阻火器后进入RTO进行焚烧。

本项目中RTO收集处理的废气有14路,各排气洗净塔洗涤后的废气通过各自的调节阀控制排出压力,保证废气进入废气总管。RTO冷态启动后,首先启动吹扫风机,用新鲜空气对设备进行吹扫;吹扫结束后,燃烧系统进行燃气检漏,确保点火系统安全;检漏完成后,启动燃烧器,通过9个阀门的周期切换完成3个填料床的预热;预热结束后焦化废气进入RTO进行焚烧,燃烧室温度开始缓慢提升。如果燃烧室温度持续上升,说明废气浓度过高,当温度达到1100℃时,打开高温排放阀,将多余的热量直接排放至烟囱;当温度达到1180℃时,系统自动报警;当温度达到1200℃时,为了确保RTO装置安全,RTO开启自动离线程序。

RTO离线时,燃烧系统熄火,废气风机减速直至停机,新风阀打开,引入小风量新鲜空气进入RTO蓄热室,开始RTO降温程序。为了降低高温阀的温度,在高温阀设置了1套水冷系统,以确保高温阀的密封性能,水冷系统由软水槽、软水循环泵及软水冷却器组成,软水通过浮球液位计自动补充到软水槽中,通过软水循环泵输送至高温阀,再通过软水冷却器被循环水冷却后回到软水槽。

由于焦化废气中有机成分的沸点较高,易凝结在蓄热填料底部,堵塞填料床层,本项目中RTO设置了1套反烧程序,当床层底部和顶部的压差达到3kPa时,自动启动反烧程序,将凝结在蓄热填料底部的胶状物质氧化,从而达到对蓄热床层清理的目的。反烧程序与正常运行一样,只不过是排气温度达到480℃时再进行阀门切换。3个床层底部温度依次达到480℃时,反烧程序自动结束,反烧程序有自动和手动2种方式。手动方式可根据实际运行情况,点击反烧按钮进行清理。

为了保证系统安全,风机前设置了3套可燃气体浓度监测仪,其中1套为快速反应型,响应时间小于1s,用于快速连锁,当废气中可燃组分浓度达到爆炸下限的25%时,系统自动连锁停机。同时RTO设置了2个防爆门,当炉内压力达到11kPa时自动泄压。

RTO装置工艺优化及运行结果分析

采用RTO装置处理焦化废气,优化RTO装置的工艺性能对提高有机废气处理效率,实现废气达标排放至关重要,本项目在RTO工艺设计等方面做了升级和改进。

1)采用焦炉煤气作为辅助燃料

本项目采用焦炉煤气作为辅助燃料,既节约了成本,又提高了焦炉煤气的利用率。从用户记录所得到的辅助燃料使用量表明,RTO装置冷启动时所需焦炉煤气为240m3/h,能够满足RTO装置正常运行时的燃料需求。

2)RTO前端增加安全水封、捕雾器和阻火器水封的主要作用是防止高温回火。

由于其安全性能好,可用在管道收集前端防止回火;焦化废气中含有少量的水分,为使进入RTO内部的焦化废气更加洁净,增加了捕雾器用于气液分离;与此同时,由于废气中含有易燃气体,为了阻止易燃气体在RTO内燃烧时火焰传播到整个管网中,在RTO进气管道前端增加了阻火器。

3)高温阀水冷系统

在大多数的RTO装置中,高温阀主要靠自然散热。考虑到发生紧急情况时燃烧室的温度过高,本项目采用循环水冷却系统。水冷系统由软水槽、软水循环泵及软水冷却器组成,软水通过浮球液位计自动补充到软水槽中,通过软水循环泵输送至高温阀,再通过软水冷却器被循环水冷却后进入软水槽。

总结

经工艺优化后的RTO装置运行结果分析表明:

1)通过多次抽样测量,RTO燃烧室表面温度基本维持在50~70℃,满足最高温度≤75℃的设计要求。

2)燃烧室温度始终维持在850~1100℃,保证了有机废气中的有机成分充分氧化燃烧。

3)烟囱平均出口温度120℃,低于150℃的设计要求。

4)经当地环保部门多次抽查,经过RTO装置处理的焦化废气达到GB16171—2012《炼焦化学工业污染物排放标准》的要求,有机废气的净化率达到了99%,CO的净化率达到了97%。

-

污染源无组织废气采样-点位布设注意事项2019-11-27

-

捷报 | 赛默飞喜获“十大废气监测企业”称号2019-11-23

-

工业有机废气处理吸附法2019-11-21

-

今飞凯达及子公司拟向今飞环保采购RTO废气焚烧治理设备及TO废气焚烧治理设备2019-11-20

-

关于发布《固定污染源废气 溴化氢的测定 离子色谱法》等六项国家环境保护标准的公告2019-11-05

-

陕西省重点排污单位废水废气污染物排放超标率下降2019-10-13

-

河南修武县1426.8万元废气矿山治理工程招标2019-09-13

-

部长信箱:关于《大气污染物无组织排放监测技术导则》无组织排放废气监测点位布设问题的回复2019-09-13

-

9月份最新全国拟建在建废气处理、污泥处理项目2019-09-11

-

【项目推荐】2019年9月份全国拟建在建废气处理项目2019-09-09

-

芜湖绿洲能源有限公司废气二噁英监测项目公开招标公告2019-08-30

-

浅谈第三方检测机构监测技术中(噪声、无组织废气)的质量控制问题2019-08-22

-

《环境保护产品认证实施规则 固定污染源废气非甲烷总烃连续监测》认证实施规则2019-08-13

-

2019年8月份全国拟建在建废气处理项目2019-08-13

-

2019年3月、4月废水/废气/噪声检测报告2019-08-11