国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

某火力发电厂石灰石-石膏烟气脱硫法的湿式球磨机衬板选型研究

某火力发电厂石灰石-石膏烟气脱硫法的湿式球磨机衬板选型研究大气网讯:摘 要某火力发电厂烟气脱硫技术采取石灰石-石膏湿法烟气脱硫工艺,该厂的四套石灰石浆液制备系统采用湿式球磨机制浆,

大气网讯:摘 要

某火力发电厂烟气脱硫技术采取石灰石-石膏湿法烟气脱硫工艺,该厂的四套石灰石浆液制备系统采用湿式球磨机制浆,球磨机筒体选用橡胶衬板,球磨机出力随着衬板磨损会逐步下降,电耗越来越高,经济性差,通过将橡胶衬板改为钢衬板的可行性研究分析及现场试验,并对试验过程中存在的问题予以改进,最终改造成功,取得更好的安全可靠性和经济性。

1 概述

1.1 脱硫系统

某火力发电厂装机为 4×300MW 机组,投产时间在2003 年,烟气脱硫技改工程实施时间在 2006 年,脱硫增容改造 2010 年完成,烟气脱硫技术采取石灰石-石膏湿法烟气脱硫工艺,单台机组(炉)配一套脱硫系统,主要设备有一台增压风机,一个脱硫吸收塔配备两层除雾器、五台浆循泵及其对应五个喷淋层、三台氧化风机供应一层氧化风、四台侧进式搅拌器、两台石膏排出泵。公用系统有四套石灰石浆液制备系统,四套石膏脱水系统,一套工艺水系统满足除雾器冲洗水和辅机冷却水,一套废水处理系统,一套压缩空气系统。四台机组脱硫系统采用集中控制模式。

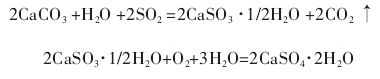

1.2 石灰石-石膏烟气脱硫工作原理

原烟气从吸收塔下侧进入吸收塔自下而上流动,脱硫吸收剂石灰石浆液经浆液循环泵送至喷淋层经喷嘴雾化后自上而下流动,吸收剂液滴与烟气发生逆流接触,烟气中的 SO2及部分 SO3、HCl、HF 等与浆液中的 CaCO3发生化学反应生成 CaSO3和少量 CaCl2、CaF2后,落入吸收塔底部浆液池,再与氧化风机鼓入的空气中的 O2反应生成 CaSO4和 CO2,并最终生成石膏 CaSO4·2H2O 经石膏排浆泵排出,CO2随烟气排除,从而达到烟气脱硫目的,主要化学反应方程式为

1.3 石灰石制备系统

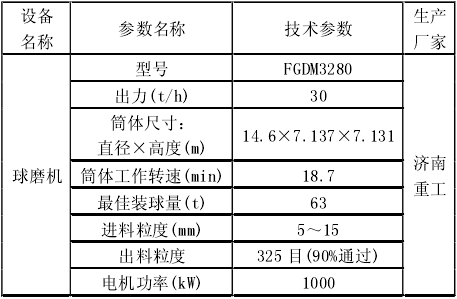

该厂有四套石灰石浆液制备系统,所配湿式球磨机有两个型号,一个是 FGDM3264 两台;另一个是 FGDM3280型两台,其参数见表 1。

表 1 FGDM3280 型湿式球磨机参数一览表

2 湿式球磨机布置型式及工作原理

2.1 布置型式

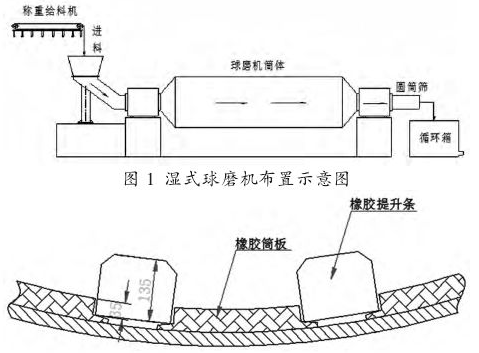

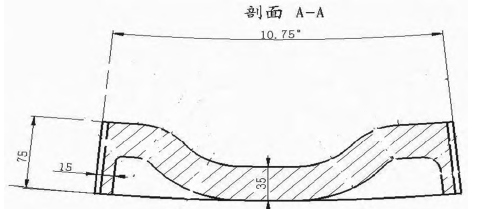

石灰石湿式球磨机布置型式见图 1,称重给料机、进料斗、球磨机筒体、驱动装置、溢流筒、循环箱等,端衬板和筒体衬板设计选用是合成氯基橡胶衬板,钢球装载量、不同球径配比均按照说明书要求执行,单台钢球装载量为 65吨,球径为 φ30~φ70mm 按比例装配,筒体衬板型式见图2,由橡胶筒板和提升条组成,端衬板结构与筒体衬板类.

图 2 球磨机筒体橡胶衬板断面图

2.2 工作原理

将粒径小于 20mm 的石灰石与水或滤液按照 1:3 的比例送入球磨机大罐内, 转动的大罐筒体橡胶提升条将钢球提升到一定的高度自由落下,钢球对石灰石进行撞击和碾压破碎研磨,石灰石与水混合为浆液溢流到出口浆液循环箱,再由浆液循环泵送至石灰石旋流器,经旋流器分离后的溢流部分-粒度为 90%通过细度 325 目筛,含固量为20~30%的浆液自流再通过二工位分配箱进入石灰石成品箱,最后由石灰石供浆泵送至脱硫吸收塔,粒度较大的底流部分则返回磨机入口重新研磨,连续运行磨制合格的石灰石浆液。

3 湿式球磨机的运行工况

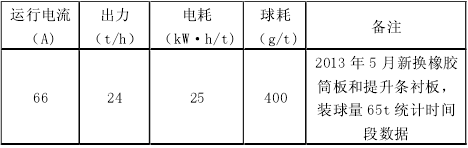

球磨机的出力随着衬板的磨损逐步下降,而电耗越来越高,经济性差,一般利用小时到 4000 小时后,筒板和提升条磨损严重,固定螺栓就会断裂,导致衬板脱落泄漏浆液,衬板就不能使用了,只能及时更换,但端衬板基本没有磨损。表 2 就是 FGDM3280 型球磨机更换筒体橡胶衬板后运行参数跟踪记录表,运行 10 个自然月后(利用小时约4000 小时),磨制出力只有当初的 83%,而电耗为当初的119%。

表 2 FGDM3280 球磨机更换橡胶衬板后运行参数记录表

(统计时间 2013 年 5 月~2014 年 2 月)

4 衬板选型对比分析

4.1 橡胶衬板的优缺点分析

根据球磨机研磨物料的工作原理,物料与钢球在磨机内运动轨迹,物料与钢球对衬板的磨损方式主要为切削磨损(磨损角度<45°的)而非冲击磨损,而橡胶衬板抗切削磨损能力较差,抗冲击磨损能力较强,而石灰石颗粒为不规则的多边形,尖角对衬板有切削作用,而发挥研磨作用的主要是橡胶筒板和提升条,因此筒板和提升条易磨损,而端衬板发挥提升作用小,磨损也小,由表 2 的运行参数可以分析得出结论,筒体橡胶衬板的缺点耐磨性差,综合经济性不好,优点是橡胶耐腐蚀性好,有效避免偏酸浆液(PH4~6)和氯离子对金属的腐蚀。

4.2 钢衬板的优缺点分析

钢衬板的耐磨性可以通过调整合金元素的配比,达到需要的耐磨硬度,耐磨性较好,在干式球磨机使用得以验证,筒体衬板使用寿命能够保证 30000 小时以上,且工艺成熟可靠,这是优点。钢衬板浸泡在 PH4~6、氯离子含量高的浆液中,耐腐蚀性差;并且脱硫湿式球磨机上还没有钢衬板的工业运行业绩,是否可靠还需要工业验证,这是缺点。

5 钢衬板改造的可行性分析

5.1 耐腐蚀可行性分析

由于钢衬板没有脱硫湿式球磨机运行业绩,根据研磨石料、浆液氯离子含量高、浆液偏酸性 PH4~6 的工作环境,在钢衬板的材料配比必须考虑耐腐蚀性,而高铬衬板耐腐蚀性好,技术成熟。

5.2 改造条件可行性分析

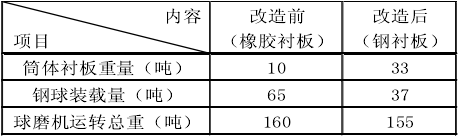

选用 FGDM3280 型球磨机为改造对象,改造前后的重量对比见表 3,改造后磨机运行总重量少 5 吨,这样就不需要对控制系统和驱动装置改造,简单可行。

表 3 改造前后重量对比

5.3 对系统运行的影响分析

球磨机筒体衬板由橡胶材质改为钢衬板,肯定会增加浆液中的金属粉末,由于金属粉末在石灰石浆液和脱硫浆液中没有反应的条件,最终以粉末在石膏中存在,对脱硫系统没有什么影响,是可行的。

5.4 钢衬板的选用条件

可行性研究后,选用钢衬板必须考虑可靠性和运行经济性,选用耐磨性好、衬板硬度在 HRC52~56,衬板波形峰谷差大、带球能力强的节能型衬板(见图 3),筒体衬板固定方式每一圈采用两块固定楔、两块拧紧楔的方式,减少泄漏点,端衬板仍然使用橡胶衬板。

图 3 筒体钢衬板断面图

6 工业试验情况

6.1 运行情况分析

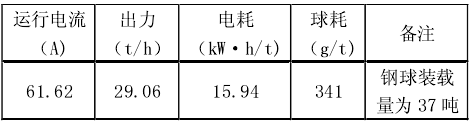

选用一台 FGDM3280 型球磨机作钢衬板改造试验,试验的运行参数见表 4,通过改造前后的参数对比分析,改造后,保持额定出力运行,电流降低 4A,石灰石磨制单耗降低 6 kW·h/t,球耗少 50 g/t,运行经济性明显。改造为钢衬板以后,运行工况稳定,电耗、球耗与石料特性和钢球的耐磨性有关系,最近钢衬板球磨机运行参数见表 5。

表 4 球磨机改造钢衬板后的运行参数(平均值)

(统计时间为 2014 年 3 月 23 日~4 月 11 日)

表 5 球磨机改造钢衬板运行参数

(统计时间为 2018 年 1 月~12 月)

6.2 存在的问题及解决办法

6.2.1 衬板断裂、破碎原因分析及对策

试验钢衬板试用时间近四年,腐蚀和磨损速率小于0.02mm/天,损坏型式主要是断裂、破碎脱落。分析原因应该是,考虑浆液的 PH 值偏酸性,所以选用高铬衬板,该衬板的特性是含铬高、耐蚀性好、硬度高、冲击韧性差,所以频繁发生断裂、破碎。解决该问题的对策是钢衬板的耐蚀性、耐磨性和冲击韧性必须综合考虑,三者兼顾才能保证使用寿命。

6.2.2 衬板脱落

筒体衬板每一圈有 24 块,采用两排固定楔、两排拧紧楔方式固定,只要中间有一块衬板脱落,就会 6 块衬板同时脱落,这种状况没有及时发现处理好,就会造成磨损筒体,这种结构与每一块衬板都有螺栓固定相比较可靠性稍差。解决的对策是固定方式为四排固定楔、四排拧紧楔,并且将筒体两端的第一圈每一块衬板均改为螺栓固定,防止衬板发生纵向滑动。

6.2.3 噪音增加

改造为钢衬板后,球磨机附近的噪音比改造前增加 2~4dB,只要隔音措施得当,对环境的影响忽略不计。

7 钢衬板改进后的运行情况

我们对于试验过程中存在的问题予以改进,重新配比衬板原料,兼顾耐蚀性、耐磨性与抗冲击性;优化衬板固定方式,防止脱落,2018 年 10 月完成两台球磨机的衬板改进更换工作,至今运行已经有 9 个月,没有发生衬板脱落的问题。

8 经济性分析

钢衬板的设计寿命按照三年设计,以三年为周期对橡胶衬板和钢衬板的费用进行核算,钢衬板费用节约 10 万元,从运行可靠性和经济指标分析,钢衬板明显优于橡胶衬板,运行参数见表 5。

9 结束语

对于脱硫湿式球磨机衬板改型研究,从 2014 年开始,到 2018 年才基本改型成功,其中艰难困苦的曲折经历一言难尽,但对于降低能耗的工作我们不能懈怠,这是我们企业追求的目标,作为生产管理技术人员,必须依靠科技进步解决生产现实难题,才能取得更好的经济效率。

-

基于浆液降温理论的烟羽深度治理项目效果分析2019-06-27

-

吸收塔停塔 浆液参数变化 这里给你答案....2019-06-26

-

火电厂脱硫二级串联塔循环浆液泵运行节能研究2019-03-26

-

浆液循环泵变频改造降低脱硫耗电率可行性研究2019-02-16

-

超低排放和烟羽治理中浆液冷却技术的应用2018-12-12

-

超低排放机组脱硫浆液循环泵运行方式优化2018-03-30

-

湿法脱硫降低浆液氯离子浓度的分析及建议2018-03-30

-

论浆液PH值对脱硫系统优化运行的影响2018-02-18

-

脱硫运行系统浆液中毒与水平衡调整措施2017-09-27

-

湿法脱硫石灰石、石膏浆液含固量与密度的关系2017-07-26

-

湿法烟气脱硫浆液失效典型现象分析2017-07-17

-

湿法脱硫吸收塔浆液起泡溢流问题浅析2017-06-14