国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

循环流化床锅炉超低排放技术研究

循环流化床锅炉超低排放技术研究北极星环保网讯:本文主要研究了循环流化床锅炉超低排放技术,探讨了如何将技术应用于实际的生产中,明确了循环流化床锅炉超低排放技术的要点和应用过程中需要注

北极星环保网讯:本文主要研究了循环流化床锅炉超低排放技术,探讨了如何将技术应用于实际的生产中,明确了循环流化床锅炉超低排放技术的要点和应用过程中需要注意的问题,希望可以为今后的循环流化床锅炉超低排放工作带来参考和借鉴。

关键词:循环流化床;锅炉;超低排放技术

当前,研究循环流化床锅炉超低排放的技术人员有很多,但是,很多时候没有一个科学合理的方案,导致应用过程中存在各类问题,因此,我们有必要深入分析其技术的合理性和可行性。

1、循环流化床锅炉超低排放的必要性

随着我国工业化进入到深水区,我国环境情况也在最近几年交易区有了很大的变化,京津冀雾霾影响着人的健康、城市的文明水平。十八大充分体现了以人为本的基本精神,将生态文明建设写入报告,并多次提及15次之多。2015年1月1日将执行新的《环境保护法》把环境保护提升到基本国策的高度。

我国国家环保部《锅炉大气污染物排放标准》GB13271-2014对电厂锅炉烟尘、二氧化硫、氮氧化物排放限值进行了明确规定。据统计,我国烟尘排放量的70%,二氧化硫排放量的90%,氮氧化物排放量的67%都来自燃煤。作为燃煤大户的火电厂贡献率比重最大,因此,治理电厂的污染物排放将变的尤为重要。本文主要对大型循环流化床锅炉的氮氧化物排放控制措施进行讨论。

2、循环流化床(CFB)锅炉超低排放技术方案研究

对已运行CFB锅炉的测试表明,对折算硫分Szs小于1g/MJ的燃料,当Ca/S摩尔比为2.0~3.0时,其脱硫效率可达到90%~98%,个别CFB锅炉甚至能够达到99%,相应的SO2排放值在100mg/m3以下。

对于Szs为1.0~2.5g/MJ的燃料,CFB锅炉需要采用炉内及炉外2级脱硫工艺,炉内脱硫效率90%(Ca/S摩尔比等于2.2),炉外脱硫效率90%(Ca/S摩尔比等于1.5),2级脱硫工艺的综合脱硫效率可达到99%,最终SO2排放值可控制在100mg/m3以下。

在华能BS热电厂300MWCFB锅炉的工程应用结果表明,炉外脱硫工艺可优化考虑采用循环流化床烟气脱硫(CFB-FGD)工艺。CFB-FGD为半干法脱硫工艺,其由吸收剂添加系统、循环流化床反应器、分离器以及自动控制系统组成。CFB反应器底部为布风装置(布风板或文丘里管),反应器下部密相区布置有石灰浆(或石灰粉)喷嘴、加湿水喷嘴、返料口等,反应器上部为过渡段和稀相区。

CFB反应器的出口为分离器,分离器下部为立管和回料装置,它们用于分离反应器循环物料,并将循环物料送回循环流化床反应器。锅炉空气预热器出口的烟气从CFB下部布风装置进入反应器,维持循环流化状态。新鲜石灰浆(或干石灰与水)由压缩空气雾化后通过布置在反应器中央的两相流喷嘴进入反应器,在CFB反应器内,SO2、SO3及其他有害气体如HCl和HF与脱硫剂反应,反应产物由烟气携带出反应器。

经分离器分离下来的固体颗粒返回CFB反应器进行循环,脱硫剂经过多次循环,延长了脱硫反应时间,提高了脱硫剂的利用率。工艺水用喷嘴喷入吸收塔下部,以增加烟气湿度降低烟温,使反应温度尽可能接近水露点温度,从而提高脱硫效率。从分离器出来的烟气及少量细颗粒进入除尘器进行最后除尘。

除尘后的烟气温度为70~75℃,不必加热即可经烟囱排入大气。为使CFB锅炉进一步降低NOx排放值,达到深度脱硝的目的,可在炉膛出口处设置选择性非催化还原(SNCR)系统,典型CFB锅炉的SNCR系统由还原剂储槽、还原剂喷枪以及相应的控制系统组成。还原剂可采用液氨或尿素溶液。

还原剂在旋风分离器入口烟道上喷入时,烟气温度一般为800~920℃。烟气在分离器内有较长的停留时间,且喷入的还原剂与烟气在强旋流的作用下混合良好,因此可实现降低NOx的目的。用尿素溶液作为还原剂的SNCR系统在CFB锅炉上应用的典型实例是国内某热电厂2×300MWCFB锅炉,SNCR系统分4个喷射区域将尿素溶液喷入旋风分离器入口烟道内。

3、CFB锅炉深度脱硫技术

3.1SO2生成量的降低

SO2的实际生成量与煤种和锅炉运行参数等因素有关,而要通过改变燃用煤种来降低燃煤的硫分存在较大的困难。因此,对于燃用煤种稳定的CFB锅炉,通过优化锅炉运行参数降低SO2的生成量是最可行的。

锅炉运行参数中床温是影响SO2的实际排放浓度的首要因素。虽然大部分CFB锅炉设计床温在800~900℃,但实际运行中普遍存在运行床温过高的问题,主要原因有以下几方面:①锅炉在设计过程中存在受热面布置不合理、分离器效率低等设备问题;②锅炉实际燃用煤种与设计煤种差别较大,造成灰分偏低、热值偏高等;③锅炉运行中为提高锅炉燃烧效率,降低锅炉不完全燃烧热损失而人为提高运行床温。

3.2炉内高效脱硫

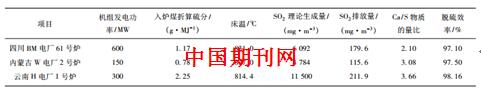

典型的CFB锅炉炉内高效脱硫工程实例见表1。由表1可见,3台典型CFB锅炉SO2理论生成量较高,炉内综合脱硫效率均达到了97%以上,实现了炉内高效脱硫。国内外大量试验研究及实炉运行结果均表明,将影响炉内干法脱硫效率的各种因素控制在合理的范围内,能够实现综合脱硫效率不低于95%(含自脱硫)的炉内高效脱硫。

表1典型CFB锅炉炉内高效脱硫效果(含自脱硫)

3.2.1石灰石物化参数

脱硫剂石灰石影响炉内脱硫效率的主要参数包括石灰石的脱硫反应活性、粒径分布和氧化钙含量。

石灰石的脱硫反应活性可表述为石灰石与SO2进行表面化学反应的难易程度,受到石灰石成分和内部微观结构等因素的影响。不同产地的石灰石存在较大的差别,通常通过实验室热重试验进行评价。

石灰石颗粒的粒径分布要保证大部分颗粒能够被锅炉的旋风分离器分离而多次利用。锅炉设备生产厂家根据设计的分离器效率推荐石灰石的粒径分布,一般情况下石灰石中位粒径d50(粒径分布的筛分曲线上,筛上物的累积筛余量或通过量为50%的颗粒所对应的粒径)为250~450μm,最大粒径dmax为1.0~1.5mm。工程应用中可以结合飞灰和循环灰粒径分布综合考虑。氧化钙含量用于评价石灰石的纯度,相同条件下优先选取氧化钙含量高的石灰石作为脱硫剂。

3.2.2炉内干法脱硫系统参数

炉内干法脱硫工艺系统设计参数包括石灰石输送量、输送风速、输送物料浓度等。

炉内干法脱硫系统虽然属于气力输送的范畴,但由于石灰石粉堆积密度大、逸气性强、磨损指数大,易沉积板结的特性,在工艺系统设计上和其他粉粒体气力输送较大的差异。因此,炉内干法脱硫工艺系统核心参数选取和自动控制策略的制定都需要根据石灰石、煤种和锅炉炉型等因素综合考虑方可达到理想的效果。

4、结束语

综上所述,只有真正做好理了循环流化床锅炉超低排放技术的研究工作,才能够进一步提高技术的实践效果,同时,也应该为技术的发展提供更多的思路和经验,保证技术更加的有质量。

延伸阅读:

高硫高灰燃煤电厂超低排放技术路线研究分析

工业锅炉超低排放工艺路线探讨及解决方案

干货 燃煤电厂超低排放技术路线与协同脱除

上一篇:工业废水处理技术与方法措施综述

无相关信息