国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

MBR膜工艺在电镀废水生化处理中的应用

MBR膜工艺在电镀废水生化处理中的应用水处理网讯:摘要:在广东四会市某工业园电镀废水分类收集、分质物化预处理后重金属都达标的前提下,将MBR膜用于电镀废水深度生化处理,应用“A2/

水处理网讯:摘要:在广东四会市某工业园电镀废水分类收集、分质物化预处理后重金属都达标的前提下,将MBR膜用于电镀废水深度生化处理,应用“A2/O+MBR膜”工艺,设计合适的停留时间、曝气量和回流比,投加必要的营养盐和营养物(补充碳源),MBR膜的产水CODcr、氨氮、总氮、磷等均能够达到当地的电镀废水排放要求,为MBR膜工艺在电镀废水深度处理升级改造工程中的应用提供了成功的范例。

关键词:MBR膜;电镀废水深度生化处理;升级改造工程

1 引言

广东省四会市某电镀工业园的建成有10年以上,并配套建有电镀废水处理公司,集中处理电镀园区内的所有企业产生的电镀废水,日处理废水量在1200-1500吨之间。根据相关要求,本工业园区将电镀废水分为含镍废水、含铬废水、含氰废水、前处理废水、混排废水、综合废水等六大类。经多次建设和升级改造,已建成废水分类收集和分质预处理,且各项重金属均可达到相关排放要求。

根据广东省环保厅粤环〔2014〕25号所规定的《电镀水污染物排放标准》(DB44/1597-2015),要求电镀废水的非重金属指标也需达到新的排放标准要求,因此于2015年投资建成新的生化处理设施,对电镀废水预处理后进行深度生化处理,采用“A2/O+MBR膜”工艺,出水水质保证CODcr、氨氮、总氮、总磷等能够达到当前最新的电镀废水排放要求。

2 工程概况

2.1 设计条件

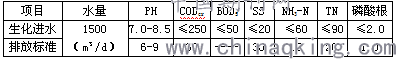

本新建电镀废水生化处理设施,总设计废水处理规模为1500m3/d,每天运行24小时,实际设计按75 m3/h(按20h计)。根据对本电镀园区的预处理出水水质分析数据及本地区(非珠三角区)的排放要求如下(单位:mg/L,pH为无量纲)。

根据现有的电镀废水处理情况,原有的处理设施已能够确保各重金属指标、氰化物、悬浮物、pH值、石油类等达标,故新建项目只是对废水的CODcr、氨氮、总氮等进行处理,处理后要达到广东省《电镀水污染物排放标准》(DB44/1597-2015)表2中(非珠三角区)的相关排放要求。

2.2 处理工艺及说明

根据本工业园区的实际情况,针对目前常见的电镀废水生化处理工艺(执行表2排放)存在的一些问题,制定出本项目的工艺路张。采用浸入式膜处理系统(MBR)作为电镀废水深度处理的核心工艺单元,生化处理工艺流程。

原电镀废水预处后收集池→泵→厌氧(UASB)→缺氧→多级活性污泥→MBR膜→泵→清水池→达标排放

主要工艺单元的参数如下表

所有生化处理池采用地上钢筋混凝土池,MBR膜采用合资品牌产品,废水管道采用UPVC管,风机管道采用镀锌管,MBR膜单元采用自动化运行,生化剩余污泥与物化污泥一并处理。

2.3 MBR膜及优点

电镀废水深度生化处理采用浸没式超滤膜,也叫膜生物反应器(MBR),其运行条件为浸入式外压膜,利用离心泵进行负压抽吸过滤,采取立昇浸入式膜过滤精度高达0.02μm,对水中CODcr、细菌、胶体等大颗粒等有机物有较高的去除率,出水浊度达到1NTU以下,出水水质稳定性好。

MBR膜运行方式为间歇运行,采取连续曝气方式,空气被引进超滤膜箱的底部,上升的空气擦洗并清洁超滤膜纤维的外表面,延缓超滤膜的污染,提高过滤效率。在运行过程中,胶体污泥物质会逐渐积累在膜纤维的外表面,定期设置在线化学清洗,可清洗去除膜纤维外表面附着的污泥等固形污染物。并且每年设置2-3次利用节假日水量较小时在线化学清洗,彻底清洗膜组件,保证超滤系统的通量。使出水水质达到生活杂用水标准。

MBR膜具有以下优点:

(1)占地面积小,节省空间:采用MBR工艺,可以大大提升活性污泥池的污泥浓度(生物菌群量),另不需要二沉池,所以可以大幅度地节约占地面积。

(2)出水水质稳定、透明度高:MBR膜能够截留几乎所有的微生物,尤其是针对难以沉淀的、增殖速度慢的微生物,因此系统内的生物相极大丰富,活性污泥驯化、增量的过程大大缩短,处理的深度和系统抗冲击的能力得以加强,出水水质非常稳定。

(3)运行管理方便、维护简单:传统的好氧活性污泥处理工艺,在高污泥负荷的情况运行会出现污泥膨胀现象,导致系统不能正常运行、出水不达标。而MBR工艺是用通过膜的抽吸来进行泥水分离,因此,污泥膨胀对于MBR出水的影响远小于传统工艺,因此运行管理非常方便。自动化程度高,维护简单。

(4)泥龄长:膜分离使废水中的大分子难降解成分,在体积有限的生物反应器内有足够的停留时间,大大提高了难降解有机物的降解效率。反应器在高容积负荷、低污泥负荷、长泥龄下运行,只有很少量的剩余污泥排放。由于泥龄长,更加适合世代时间长的微生物生长,有利于去除废水中难讲解的有机物质。

(5)动力消耗低:中空纤维膜所需的吸引压力仅为-0.1~-0.4公斤/cm2左右,动力消耗低,一般不需要污泥回流。

(6)抗冲击性强:当进水水量短时间内有较大变化时,可以考虑短时间加大膜的通过流量以达到缓解冲击的目的。当进水水质变化时,由于有较高的污泥浓度,在一定范围内也可以达到缓解冲击的目的。

3 电镀废水生化调试与效果

3.1 主要调试要点

PH和处理水量:由于电镀工业园区已有废水分类收集、分质预处理,且是24小时连续处理,物化预处理总出水pH值可控制在7.0-8.5之间,重金属已处理完全达标,满足进入生化系统的要求。生化系统前设置了中继收集池,容积有300m3,可确保进入生化处理系统的pH值和水质水量相对稳定,为生化处理打下了良好的基础。

曝气量:考虑到电镀废水中的CODcr和BOD5都较低,且BOD/COD<0.3或更低,总氮、氨氮又较高,为了提高可生化性及去除总氮、氨氮的需要又要另外投加充分的营养物(包括营养盐),好氧池的曝气量设置气水比约15-25:1,可保证去除有机物和硝化的需要。风机采用变频器,好氧池出水溶解氧值维持在2-4mg/L之间。

回流比:本生化系统MBR膜池污泥回流比按300%配置回流泵,好氧池内循环回流比按300%配置回流泵,总回流比达到600%。回流量控制分配厌氧:缺氧:好氧=1:3:6。一者确保污泥充分回流到活性污泥池保证菌群浓度(污泥浓度);二者通过好氧池回流到缺氧池保证缺氧池内的溶解氧在0.2-0.5mg/L之间;三者一少部分增量污泥返回到厌氧池内消化掉,减少外排污泥量;四者内循环将硝酸根和亚硝酸根回流到缺氧池发生反硝化反应以脱氮。

水中的碱度:除去水中的氨氮,要检测水中的碱度,确保与氨氮发生反应有充足的碳源(碱度),发生的亚硝化与硝化反应。废水中本存在一部分无机碳酸根,一部分有机物分解产生CO32-和HCO3-提供碱度,当氨氮较高时还要另投加苏打(Na2CO3)或小苏打(NaHCO3)以提高碱度。

营养物:生物法去除氨氮是在指废水中的氨氮在各种微生物的作用下,通过硝化和反硝化等一系列反应,最终形成氮气,从而达到去除氨氮的目的。硝化反应是在好氧条件下通过好氧硝化菌的作用将废水中的氨氮氧化为亚硝酸盐或硝酸盐。在缺氧条件下,利用反硝化菌(脱氮菌)将亚硝酸盐和硝酸盐还原为氮气而从废水中逸出。反硝化过程中的电子供体是各种各样的有机底物(碳源),因电镀废水中有机物较低而总氮又较高,此时需要投加有机碳源,确保BOD:TN在4:1以上(或一般认为COD/TN至少为9)。

污泥的外排:MBR膜工艺采取大量的回流污泥以提高好氧池的活性污泥浓度,少部分回流到厌氧池分解除去,因此外排剩余污泥量很少。因也含有少量重金属和磷等,外排污泥可混入物化污泥一并脱水压干处理。

3.2 工程运行参数

工程建设主要是生化土建池的施工期约3个月,安装1个月,调试4-6个月(生化调试时间较长)。吨水处理成本:电费在0.6元/吨左右,药剂费(主要是MBR膜清洗)平均不到0.1元/吨,营养物投加小苏打、白糖、面粉(甲醇更好)综合成本约1.2-1.5元/吨废水。实际运行也常引入每天150m3生活废水(工业园内)。运行三班配值,每班1个人值班即可。MBR膜前两年每半年清洗一次膜,两年后基本每季度清洗一次即可。洗膜用草酸和次氯酸钠浸泡清洗。

3.3 工艺处理效果

本工程项目建设完成后,经5个多月的调试达标,已正常运行3年多。实际处理水量在1200-1500m3/d之间。废水处理主体设施对污染物的去除效果良好,MBR膜产水的CODcr在25-60mg/L之间、氨氮在0-3mg/L之间、总氮在8-15mg/L之间,磷酸根≤1mg/L,处理后均达到或明显示优于排放标准。

结束语

MBR膜以其具备众多的优点,近年来,在多种类型的废水处理方面都取得了突破性进展。本工程项目通过采用MBR膜工艺取得了良好的处理效果,为MBR膜工艺在电镀废水处理中的应用提供了成功的范例,随着“绿水青山,就是金山银山”以及更严格的环保排放标准的提出,相信MBR膜工艺在重属废水深度处理中应用的将更加深入和广泛。

参考文献:

[1]《电镀污染物排放标准》(GB-21900—2008)和《电镀水污染物排放标准》(db44/1597-2015)。

[2]徐海亮,吴玉华等.MBR工艺处理工业园区电镀废水的中试应用研究[J].电镀与涂饰,2013,8.

[3]曾武. 电镀废水处理技术的研究和发展[J]. 广东化工,2011,38(4):173-174,146.

[4]石磊,石金生,石勇.电镀污染物排放标准浅析[J]. 电镀与涂饰,2009,28(5):44-45,50.

[5]MBR与接触氧化组合处理生化废水的研究[J]. 工业安全与环保,2012,38(12):7-9.

延伸阅读:

改性活性炭吸附处理含铬电镀废水的研究

电镀废水化学法综合处理及回用工程设计

-

浅析电镀污水处理中的化学镍废水与含冷脱剂废水处理2019-11-30

-

改性活性炭吸附处理含铬电镀废水的研究2019-11-29

-

现代煤化工企业的废水处理技术及应用2019-11-29

-

污水污泥处理、危废固废项目汇编2019-11-29

-

项目动态|四川德阳市餐厨垃圾及市政污泥处理一期工程稳步推进2019-11-28

-

含PVA废水处理工艺探讨2019-11-28

-

案例分享:福建省漳州市漳浦县污泥处理处置项目2019-11-28

-

以污染物为“食” 微生物带来废水处理新思路2019-11-27

-

四川省德阳市污泥&餐厨垃圾处理一期工程项目进展2019-11-27

-

含油废水处理工艺2019-11-27

-

江西赣州2360万元餐厨垃圾、市政污泥综合处理项目设备招标公告2019-11-26

-

提高含油废水水质指标的管理探讨2019-11-23

-

陶瓷平板膜处理含油废水影响因素的研究2019-11-23

-

煤化工废水处理工艺现状与发展前景2019-11-22

-

嘉兴电厂燃煤耦合污泥发电技改项目建成投产2019-11-22