国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

燃煤电厂脱硝还原剂液氨改尿素工艺比选

燃煤电厂脱硝还原剂液氨改尿素工艺比选大气网讯:摘要:随着安全要求的提高,液氨作为燃煤电厂脱硝还原剂将逐步被尿素取代。描述尿素水解与尿素热解技术,并以2×1000MW燃煤发电机组改造

大气网讯:摘要:随着安全要求的提高,液氨作为燃煤电厂脱硝还原剂将逐步被尿素取代。描述尿素水解与尿素热解技术,并以2×1000MW燃煤发电机组改造项目为例,从技术性与经济性角度比较了尿素水解与尿素热解工艺。

燃煤电厂脱硝用还原剂一般有液氨、氨水和尿素。液氨方案在投资与运行成本上具有明显优势, 国内大部分燃煤电厂都选择液氨作为还原剂。电厂液氨储量一般超过10t,根据《危险化学品重大危险源辨识》(GB/18218-2009) 的相关规定,构成重大危险源。国家对安全运行的要求日益严格,随着《关于加强燃煤机组脱硫脱硝安全监督管理的通知》( 国能安全[2013]296 号)、《燃煤发电厂液氨罐区安全管理规定》等文件的出台, 燃煤电厂将脱硝还原剂由液氨升级为尿素是势在必行的。

1 尿素制氨工艺简介

尿素制氨工艺的主要可分为尿素溶液制备与存储以及尿素分解制氨两部分。根据尿素分解制氨工艺的不同,尿素制氨工艺分为尿素水解工艺和尿素热解工艺。

(1)尿素水解工艺。尿素水解技术用于脱硝还原剂制备在国外锅炉烟气脱硝工程中得到应用已有较长时间。尿素水解反应是尿素生产过程的逆反应,其反应可以认为由2步组成:

NH2CONH2+H2O=NH2COONH4-15.5kJ/mol

NH2COONH4=2HN3+CO2+177kJ/mol

第1 步反应为尿素与水生成氨基甲酸胺盐, 该过程为微放热反应,反应过程非常缓慢;第2 步反应为强吸热反应,氨基甲酸胺迅速分解生成NH3和CO2,反应过程非常迅速。

对于水过剩的尿素溶液,过量水的存在可加快反应速度。

在有过量水参与的情况下,尿素水解总的化学反应式为:

NH2CONH2+xH2O=2NH3↑+CO2↑+(x-1)H2O+161.5kJ/mol

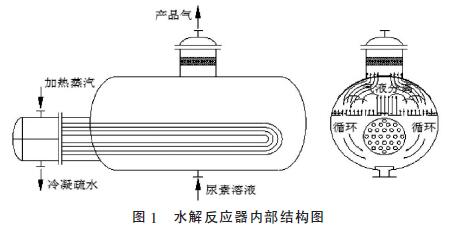

尿素溶液在130~160℃反应温度和0.4~0.6MPa 反应压力条件下发生水解反应,产生NH3、H2O 和CO2的混合气体。水解反应器内部结构如图1所示, 水解反应器内尿素溶液容积率一般控制在70%以下,上部空间作为水解气的缓存空间,一般预留3~5min 的需氨量,以提高其对锅炉负荷的响应性。

催化水解是在普通水解的基础上, 在初次投运时添加一种磷酸铵盐类催化剂到水解反应器内, 通过催化剂的催化作用,使尿素在温度135~160℃、压力0.4~0.9MPa 下进行快速水解反应,响应时间可达到1min 以内。

催化水解法其化学反应式为:

CO(NH2)2+2NH4H2PO4+H2O→2(NH4)2HPO4+CO2↑

2(NH4)2HPO4→2NH3↑+2NH4H2PO4

综合反应:CO(NH2)2+H2O→CO2↑+2NH3↑

尿素催化水解是在普通水解的基础上, 在尿素水解过程中添加磷酸盐作为催化剂改变反应路径,加快反应速率,提响应速率。

(2) 尿素热解工艺。热解技术是利用热空气作为热源在450~600℃快速分解40%-50%的尿素溶液。反应方程式为:

CO(NH2)2→NH3↑+HNCO

HNCO+H2O→NH3↑+CO2↑

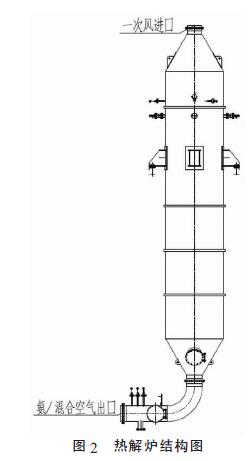

尿素热解法的尿素溶解剂储存系统与水解法相同。尿素溶液经由高流量循环模块输送到计量分配模块。该计量模块能根据系统需氨量自动控制尿素溶液进入流量, 并利用压缩空气将尿素溶液雾化并通过雾化喷嘴喷入热解炉内, 与经过加热器加热后的稀释风混合后分解,生成NH3、H2O 和CO2;再通过氨喷射系统喷入脱硝反应器。尿素热解炉需按机组靠近锅炉单元布置。热解炉结构如图2所示。

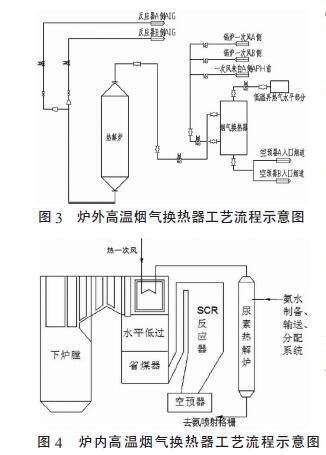

传统尿素热解技术一般采用电加热器作为稀释风的热源,该技术在国内应用较多。因电加热本身功耗较大,导致尿素热解系统运行成本过高。近年来,推出了高温烟气换热器替代电加热器, 即用烟气余热作为稀释风的热源的尿素热解技术,降低了尿素热解系统的运行费用。烟气换热器主要有炉外高温烟气换热器和炉内高温烟气换热器。

炉外高温烟气换热器是从锅炉高过后、高再前烟道引1路高温烟气(≈800℃),将一次热风通过高温烟气换热器加热至450~600℃。详见图3。

炉内高温烟气换热器是在水平低过入口的烟道内增设高温烟气换热器(图4),将稀释风通入换热器内,与锅炉烟道内的热烟气进行热交换,换热器安装于锅炉转向室部位,空气在管内流动,烟气在管外绕流加热钢管。由于换热器放置于锅炉内部,其管路积灰情况等检修工作多有不便。

2 技术经济性分析

2.1 技术性分析

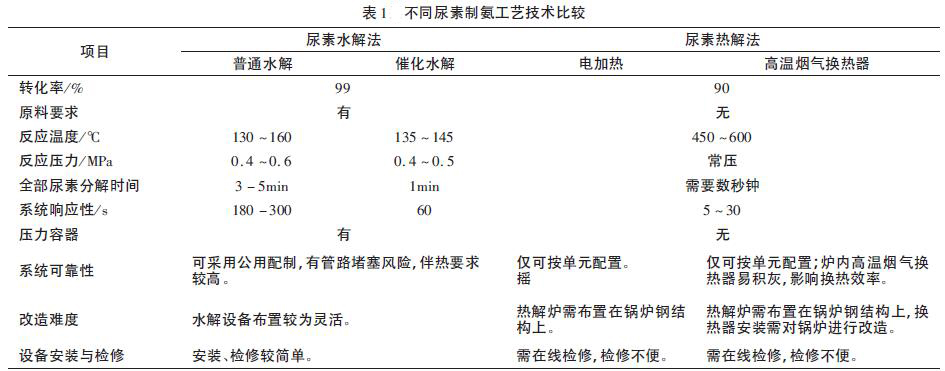

(1)尿素转化率。尿素水解系统尿素转化率高于尿素热解系统。尿素溶液在水解反应器中发生可逆反应, 尿素溶液在一定条件下分解产生NH3、H2O和CO2的混合气体。产生的混合气体不断排出反应器用于脱硝,随着反应的不断进行,尿素几乎完全水解。根据国内多家电厂尿素水解运行数据估算,尿素水解转化率可达99%。

尿素热解后分解成1个氨分子和1个异氰酸分子。异氰酸在热解室的环境条件下难以分解为氨气, 热解系统尿素转化为氨的转化率相对较低。热解炉设计温度在600℃左右, 尿素溶液液滴在热解炉内停留时间约为7~8s, 其理论转化率约为90% 。同时根据国内多家电厂尿素热解运行数据估算,尿素热解法转化率与理论值相符。

(2)系统响应性。尿素水解系统响应时间慢于尿素热解系统。水解系统对氨气需求信号的响应时间为3~5min(催化水解响应时间约1min),热解系统的响应时间为5~30s。因此,尿素水解反应器上部需留有集成氨气缓冲空间, 以提高其对机组负荷变化的响应能力。

(3)安全性。尿素水解系统尿素水解反应器为压力容器,而热解炉为常压设备。

(4)系统可靠性。尿素水解系统和尿素热解系统可靠性相当。为防止水解反应器出口氨气管路堵塞,需要对氨气管路及水解反应器周边设置较高精度要求的伴热管和伴热装置(温度需控制在130~160℃)。炉内高温烟气换热器热解技术,烟气换热器布置在锅炉内,换热器易积灰,影响换热效率。尿素水解反应器可采用公用配制,能提高系统可靠性;而尿素热解炉仅可按单元制配置。

(5)主要设备材质。尿素水解系统主要设备材质要求高于尿素热解系统。尿素水解系统由于操作温度较高,尿素水解反应器易受到腐蚀,管道及设备需要采用316L 材质;而尿素热解过程由于远离腐蚀性条件, 其热解炉材质要求较低, 采用304 材质即可满足使用要求。

(6)设备安装与检修。尿素水解系统设备安装与尿素热解系统(电加热和炉外高温烟气换热器)难易度相当,但尿素炉内高温烟气换热器热解需在锅炉内进行换热器安装, 其安装难度相对较大,施工所需停炉时间较长。

尿素水解系统设备检修易于热解系统。水解反应器可设置备用,可停机检修。而尿素热解炉为单元制配置,运行过程中检修需在线进行,对检修带来不便。尿素催化水解技术在一定程度上改善了尿素普通水解技术响应性较差的缺陷, 是尿素水解工艺一个极具潜力的发展方向。详见表1。

尿素水解工艺在运行稳定性、安装与检修方面优与尿素热解工艺,而在系统响应性上尿素热解工艺具有明显优势。因此,尿素水解工艺更适用于在负荷稳定的机组,而针对调峰机组,其负荷变化较为频繁,则可以考虑尿素热解工艺。

2.2 经济性分析

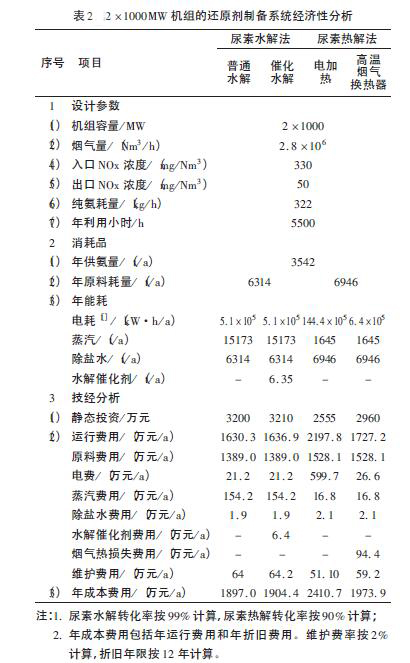

本文以浙江省某燃煤电厂2×1000MW 机组改造项目为例,对尿素水解与尿素热解改造项目进行经济性比较。其经济性分析如表2 所示。

(1)尿素水解改造方案:尿素溶液制备与储存系统1套、尿素水解系统2台(1用1备)、氨稀释及喷射系统2套以及其他附属设备改造。

(2)尿素热解改造方案:尿素溶液制备与储存系统1套、尿素热解系统2台、氨喷射系统2套以及其他附属设备进行改造。

高温烟气换热器尿素热解工艺有效的解决了电加热尿素热解工艺能耗高的问题,虽然改造成本提高,但综合成本明显低于降低。高温烟气换热器尿素热解将成为未来尿素热解的发展方向之一。

尿素水解工艺与尿素热解工艺相比, 尿素水解工艺的初投资高于尿素热解工艺,而尿素水解运行费用低于尿素热解,综合合理年成本费用, 尿素水解技术在经济性上具有一定优势。

但随着电厂机组数量增加,尿素水解工艺可采用公用制,仅需增加水解反应器出力,而尿素热解工艺采用单元制,需增加热解炉数量,因此在机组数量较多的电厂,尿素热解工艺在初投资上并不具有优势。

3 总结

尿素水解工艺与尿素热解工艺各具优势。尿素热解工艺适用于机组数量较少且调峰较为频繁的电厂。尿素水解工艺则在负荷稳定、机组规模较大的电厂更具优势。

-

长春经开供热集团2019-2020年度供热期脱硫药剂氧化镁、脱硝药剂尿素采购项目(二次)招标公告2019-08-28

-

铁汉生态控股股东刘水解除质押2250万股2019-08-20

-

液氨改尿素脱硝的利与弊2019-07-25

-

电厂烟气余热回收换热器大PK 非常全面的知识总结~2019-07-03

-

仟亿达集团受邀参加“第二十八届全国尿素厂技术交流会”并进行演讲2019-06-14

-

重点!污水处理水解酸化池调试手册2019-05-09

-

污泥热水解厌氧消化与常规厌氧消化的比较2019-04-10

-

【技术汇】火力发电厂SCR脱硝尿素热解系统结晶综合治理研究2019-02-15

-

论尿素和氨的化工废水处理2019-02-11

-

实例分析!水解酸化池的运行控制与影响因素!2019-01-22

-

孟震:氟塑料换热器在工业尾气脱白治理中的应用2018-12-01

-

污泥热水解+厌氧消化技术将占据污泥处理工程“C”位?2018-09-07

-

污水处理厂污泥热水解厌氧消化系统的启动与调试2018-07-04

-

UC水解工艺包在工业园区集中处置污水中的应用2018-06-12

-

气浮/水解酸化/接触氧化工艺处理粉类、肉类食品加工废水2018-05-24