国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

SCR催化剂活性评估对NOx超低排放影响

SCR催化剂活性评估对NOx超低排放影响北极星环保网讯:SCR脱硝为NOx实现超低排放的关键技术,其关键性材料为催化剂。受实际运行工况及煤质等因素影响,催化剂活性的衰减规律会偏离理

北极星环保网讯:SCR脱硝为NOx实现超低排放的关键技术,其关键性材料为催化剂。受实际运行工况及煤质等因素影响,催化剂活性的衰减规律会偏离理论曲线。通过数学模型对催化剂化学寿命进行了研究,结合具体案例,对催化剂层间效率及方案选择进行了分析,结果表明:超低排放改造中,催化剂活性评估对催化剂方案选择至关重要,影响设备稳定运行及投资成本。

关键词:SCR;超低排放;催化剂;活性评估;氨氮摩尔比;化学寿命

近年来国家对火电厂NOx排放提出了严格的要求。《火电厂大气污染物排放标准》GB13223—2011规定,采用W型火焰炉膛的火力发电锅炉、现有循环流化床火力发电锅炉以及2003年12月31日前建成投产或通过建设项目环境影响报告书审批的火力发电锅炉执行200mg/m3的排放标准,其余的火力发电锅炉执行100mg/m3的排放标准。

另外,重点地区的火力发电锅炉都执行100mg/m3的排放标准。2013年9月国务院印发了《大气污染物防治行动计划》,提出了2017年地级及以上城市可吸入颗粒物浓度的控制指标。2014年9月12日发改委、环保部、能源局联合下发文件(发改能源[2014]2093号)《煤电节能减排升级与改造行动计划(2014—2020年)》,规定NOx排放浓度不超过50mg/m3。因此,大型燃煤机组SCR脱硝装置实施超低排放改造成为必然趋势。

NOx减排技术一般有低氮燃烧技术、非选择性催化还原技术(SNCR)及选择性催化还原技术(SCR)。低氮燃烧技术受煤质及炉型影响较大,可将NOx排放浓度控制在180~500mg/m3,若烧无烟煤,NOx排放浓度可控制在800mg/m3左右。煤粉炉SNCR脱硝效率为25%~50%,逃逸氨体积分数不超过10×10-6,并且会造成锅炉效率降低0.1%~0.3%。SCR技术脱硝效率可达90%以上,逃逸氨体积分数不超过3×10-6。因此,要达到50mg/m3的排放要求,SCR技术将成为关键措施。

SCR技术是指在催化剂作用下,氨基还原剂与NOx在310~420℃温度范围内反应生成N2和H2O的一种脱硝工艺,因此,催化剂是SCR技术的关键性材料。目前,国内SCR脱硝装置大多数布置在高温、高灰环境中,随着脱硝装置运行时间的增加,SCR催化剂会因为中毒(被微量元素毒害)、沉积(粉尘及其他化合物)以及冲蚀(由机械应变造成的损坏)等因素造成活性降低,影响脱硝性能参数。

催化剂最小相对活性(K/K0)通常设计为65%~80%[1],在中国保证运行小时数为24000h,脱硝效率一般不低于80%、逃逸氨体积分数低于3×10-6、SO2/SO3转化率小于1%。目前,中国燃煤电厂脱硝装置一般运行时间为3~5年,基本接近催化剂设计运行小时数,但受煤质及运行水平的影响,不同电厂催化剂活性的衰减程度差异较大,此时要达到50mg/m3的排放标准,催化剂活性的评估及改造方案对改造成本至关重要。

1催化剂活性评估

SCR催化剂活性K是一个同时体现催化反应系统传质和化学反应速率的综合性特征值,其大小不仅取决于催化剂的本征物化特性,而且还取决于催化反应系统的诸多条件[2,3]。工程实践表明,SCR脱硝催化剂在使用过程中,随着时间推移,会出现失活现象,即催化剂活性逐渐降低。

1.1催化剂的失活特性

SCR脱硝催化剂的失活动力学方程一般具有指数型特征[4,5,6],失活方程可描述为

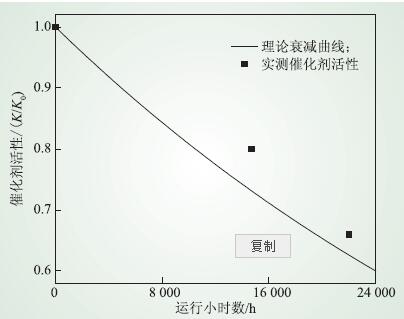

国内某电厂SCR反应器按“2+1”模式设计,初装2层催化剂化学寿命设计值为24000h,末期催化剂活性为K/K0=0.6。催化剂连续运行14700h后,活性的测试结果为K/K0=0.8;连续运行22000h后,活性的测试结果为K/K0=0.66。通过式(2)计算可得催化剂的失活速率为2.12844×10-5,催化剂的失活曲线如图1所示。

图1催化剂失活曲线

国内电厂普遍存在机组负荷及入炉煤质不稳定的现象,导致催化剂实际运行工况相对初始设计条件波动较大。从图1可以看出,该电厂实际运行中SCR催化剂活性实测值略高于理论值,但活性随时间的变化规律与理论衰减曲线基本一致。

1.2催化剂活性表征

由于SCR催化剂实际运行工况的波动,催化剂活性的衰减会偏离理论衰减曲线。当反应系统处于稳定状态时,NOx的传质速率与反应速率相同[2,3],于是催化剂的活性K为

延伸阅读:

SCR烟气脱硝系统上层催化剂磨损原因分析

SCR脱硝催化剂硫酸钙失活及再生试验

21张图为您解密一支脱硝催化剂的前世今生

无相关信息