国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

国内水泥行业氮氧化物治理及氨排放浅议

国内水泥行业氮氧化物治理及氨排放浅议大气网讯:摘要:水泥制造过程中产生的氮氧化物对大气环境造成严重污染,目前主要的末端治理手段为SNCR脱硝技术。文中针对水泥窑SNCR脱硝技术应用

大气网讯:摘要:水泥制造过程中产生的氮氧化物对大气环境造成严重污染,目前主要的末端治理手段为SNCR脱硝技术。文中针对水泥窑SNCR脱硝技术应用作了简要分析,对氮氧化物排放和氨排放的相关性作了探讨,指出氮氧化物治理应在现有技术条件下,平衡氮氧化物排放和氨排放,并继续加大清洁生产技术和新型氮氧化物治理技术的研究。

0 引言

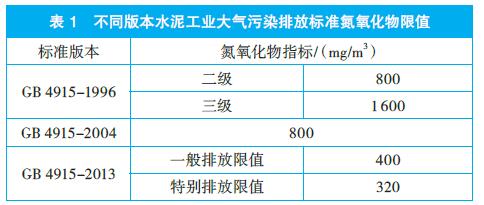

水泥工业一直是我国大气污染控制的重点,水泥工业大气污染排放标准自1985年首次颁发之后,已经经历了三次修订,分别是在1996年、20 04年和2013年,最近一次修订、颁布执行至今已有四年的时间。历经三次修订,水泥工业粉尘、氮氧化物、二氧化硫等的排放控制标准愈加严格,水泥工业对中国空气质量的改善做了很大贡献。其中氮氧化物排放限值于1996版标准首次引入,经2 0 0 4和2 013年两次修订,氮氧化物控制标准逐步加严,详见表1。

随着氮氧化物排放限值的收紧,氮氧化物末端治理手段被广泛采用,目前SNCR是最为主要的一种末端治理手段,据估计,绝大多数的水泥熟料生产线已经安装SNCR脱硝装置。

1 SNCR脱硝原理简述

SNCR脱硝技术即选择性非催化还原技术,是一种不用催化剂,在850~1 100℃的温度范围内,将含氨基的还原剂(如氨水,尿素溶液等)喷入炉内,将烟气中的NOx还原脱除,生成氮气和水的清洁脱硝技术。SNCR烟气脱硝技术的脱硝效率一般为30%~60%。水泥企业目前几乎全部采用氨水作为还原剂,其反应如下:

4NH3+4NO+O2→4N2+6H2O (1)

SNCR是一种烟气脱硝的末端治理技术,水泥工业烟气脱硝一般在窑尾分解炉的中下部(温度约9 5 0℃)喷入浓度约2 0 %的氨水。氨水储存罐的氨水经过过滤器后,通过氨水添加泵送入分解炉,出添加泵的溶液经过滤后进入流量调节阀和流量计,经计量的溶液进入喷嘴,在喷嘴内与压缩空气混合,雾化后喷入分解炉内。

2 水泥工业氮氧化物排放情况

中国水泥工业近年来在环保治理方面取得了巨大成就,氮氧化物减排成效显著,见表2。

五年时间,水泥工业氮氧化物排放量减少了94.3万吨,年均削减比例达11.78%,尤其自从2014年新修订的大气污染排放标准实施以来,年减排量均超过了20万吨。不可否认的是,SNCR在水泥企业的广泛应用,对于氮氧化物减排起了巨大作用。

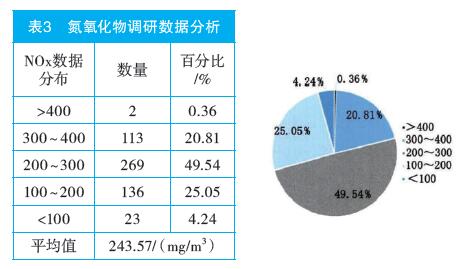

通过针对212条水泥熟料生产线2015年~2017年氮氧化物排放数据分析,氮氧化物平均值为243.57mg/m3,远低于标准限值(见表3)。通过详细分析可知,由于目前国内5个省市制定了地标,标准限值要严于国家标准,同时执行国标特别排放限值的地区也在增加,以及受到各地环保税优惠政策的影响,不少企业控制氮氧化物排放指标较低。

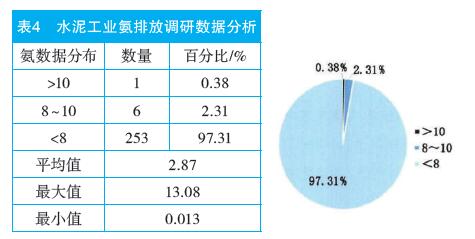

2018年,河南省在《河南省2018年大气污染防治攻坚实施方案》中要求水泥企业2018年10月底前,实现氮氧化物排放限值最大不超过150mg/Nm3,郑州市更是要求辖区6家水泥企业全部进行SCR脱硝技术改造,实现更低的排放浓度;江苏省环保厅印发的《关于开展全省非电行业氮氧化物深度减排的通知》中提出,在2019年6月1日前实现氮氧化物排放最高不超过100mg/Nm3的目标;河北省大气污染防治工作领导小组冀气领办(2018)118号《关于报送超低排放改造项目清单紧急通知》要求超低排放改造项目氮氧化物排放不大于50mg/Nm3,就更加引导水泥企业在氮氧化物排放管控上持续加严,而企业目前能采取的主要手段就是喷入更多氨水。因此研究水泥工业氮氧化物排放及治理就必须结合氨排放状况来进行研究(见表4)。

水泥企业氨排放数据均为企业按照标准规定定期自行监测得出。从表中可以看出,企业存在氨排放超标的情况,考虑特殊排放限值<8mg /m3的话,超标数据达2.69%。根据笔者实际经验和调研了解,水泥企业一般控制氮氧化物排放限值区间和氨水消耗量的关系见表5。

理论上氮氧化物本底浓度、排放浓度和氨水用量有直接相关关系,但是SNCR脱硝系统设计布局、工艺装备水平、原燃材料特性、操控水平等都对氮氧化物的产生、排放和末端治理效果产生影响,因此氨水用量并不一定与氮氧化物遵循严格的线性相关关系,但有一点可以明确,在现有SNCR治理条件下,水泥企业要想实现更低的氮氧化物排放就不得不加大氨水喷入量。根据理论计算,过剩的氨不能发生反应从而在生产系统中循环和排放到大气中,而氨在生产系统中的循环将会腐蚀生产设备导致安全隐患。

3 水泥工业氮氧化物治理存在的问题

3.1 污染转移问题

水泥工业大气污染排放标准2013版在2014年3月1日正式执行,水泥企业为满足排放限值要求短时间内大量建设SNCR脱硝系统。SNCR脱硝系统主要用20%浓度的氨水作为还原剂,粗略估算水泥工业每年消耗纯氨约130万吨。生产氨水的合成氨行业本身属于高耗能和重污染行业,世界上大约10%的能源用于生产合成氨;合成氨行业主要污染物排放包括:污水、废气、废渣,合成氨工业的废水排放量约为15亿立方米,占化工行业废水排放量的38.3%;COD排放量约为22.5万吨,占化工行业COD排放量的35.4%;氨氮排放量约为9万吨,占化工行业氨氮排放量的47.6%。水泥工业为治理氮氧化物排放消耗了大量氨水,而且在不断收严的排放标准下,更增加了氨水的耗用量。在这个过程中实际上发生了污染转移的情况,水泥工业利用氨水作还原剂实现氮氧化物减排,氨水制造业的合成氨工业又大量产生三废的排放。因此需要高度重视跨行业污染转移并通过LCA(生命周期评价)深入研究跨行业的环境影响评价问题,研发氮氧化物清洁治理技术。

3.2 氨的大量使用对工艺、装备的影响

当前由于部分地区通过错峰生产豁免、超低排放停窑豁免、环保税优惠等政策对企业氮氧化物排放的强化管理,引导企业在氮氧化物减排上不断降低排放限值。从好的方面讲,企业主动研究、探索氮氧化物清洁生产和减排技术,积极应用各类技术促进氮氧化物治理与减排;另一方面,氮氧化物最终的减排和治理手段目前还是依靠SNCR脱硝系统的应用,为了满足各类政策要求、达到较低的氮氧化物排放限值,多喷氨水就是各企业的主要选择。众所周知,氨水作为还原剂,与氮氧化物反应需要一定的条件,过量喷入氨水并不能完全反应。过量氨水在水泥熟料生产系统中,会对生产设施、设备产生腐蚀,产生安全隐患;大量喷入氨水,对熟料生产能耗(包括煤耗、电耗)、回转窑系统操作都有影响;过量氨水不能与氮氧化物完全反应,导致氨排放,尤其生料粉磨系统不运转时,氨逃逸情况将更加凸显。

4 结束语

当前水泥工业氮氧化物排放控制已经取得了极大的进展,SNCR脱硝系统在水泥工业得到广泛应用,然而随着各地氮氧化物排放限值的不断加严,水泥行业在关注氮氧化物减排的同时应更加注意氨的污染排放,综合考虑合成氨工业污染排放和水泥工业氮氧化物、氨排放的平衡问题,切忌按下葫芦浮起瓢。因此各地方以及水泥企业自身不宜在氮氧化物排放限值上继续加严控制,应在现有排放标准下,积极研发、应用新型清洁氮氧化物减排技术以逐步实现技术升级。

-

江苏镇江首次检测船舶氮氧化物排放2019-10-23

-

江西省首套烧结烟气脱硝工程在方大九钢启动2019-10-23

-

2019年10月份全国拟建在建脱硫脱硝项目2019-10-22

-

打造超低排放!这家水泥将打造河北首家SCR脱硝示范企业!2019-10-22

-

独家!全国脱硫脱硝项目汇总(10.21)2019-10-22

-

仙福钢铁360m2烧结机烟气脱硫脱硝项目开工!2019-10-21

-

武钢有限2.7亿元建脱硫脱硝装置 每年减少二氧化硫900吨、氮氧化物4000吨排放2019-10-19

-

SCR脱硝系统性能及空气预热器阻力上升分析2019-10-19

-

水泥窑SCR烟气脱硝深度减排技术浅析2019-10-15

-

独家!全国脱硫脱硝项目汇总(10.14)2019-10-15

-

水泥窑尾烟气SCR脱硝技术2019-10-15

-

水泥窑烟气脱硝技术现状及展望2019-10-14

-

催化裂化烟气脱硫脱硝优化技术研究2019-10-13

-

实验室危险废液“藏身”办公楼地下室?温州首例环境污染公益诉讼案2019-10-01

-

独家!全国脱硫脱硝项目汇总(9.30)2019-10-01