国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

SCR脱硝系统性能及空气预热器阻力上升分析

SCR脱硝系统性能及空气预热器阻力上升分析大气网讯:摘要:NOx排放浓度、氨逃逸浓度难以控制及空气预热器阻力上升,是SCR脱硝系统超低排放改造中遇到的主要问题。以某SCR脱硝系统超

大气网讯:摘要:NOx排放浓度、氨逃逸浓度难以控制及空气预热器阻力上升,是SCR脱硝系统超低排放改造中遇到的主要问题。以某SCR脱硝系统超低排放改造后的300MW机组为研究对象,通过测试得知:

(1)SCR反应器出口NOx分布不均,氨逃逸浓度超标严重,氨逃逸监测表计示值不具代表性,造成NOx排放浓度控制困难和空气预热器阻力上升;

(2)过度追求NOx超低排放浓度,造成催化剂活性、主要化学成分明显衰减,硫酸氢铵在其表面沉积严重。

对此提出的改进措施为:进行NOx浓度烟气在线监测系统(CEMS)多点取样改造,定期进行喷氨优化和催化剂性能检测,以改善SCR系统运行效果和提高运行的经济性。

引言

超低排放是燃煤电厂控制污染物排放的有效手段,目前全国范围内300MW级及以上常规燃煤火电机组大部分已进行了超低排放改造,实现了超低、达标排放,烟尘、SO2、NOx排放质量浓度远远低于10mg/m3、35mg/m3、50mg/m3,污染物减排已达到国际领先水平。超低排放改造正在延伸到循环流化床、小火电机组及钢铁、石化等非发电领域。中国的煤电烟气协同治理技术应用时间较短,超低排放的改造、验收、运行、维护和管理经验相对不足。燃煤电厂完成超低排放改造任务后在实际运行中存在着一些缺陷,尤其在SCR脱硝方面问题较多,如烟气流场均匀度不良、自动喷氨装置(AIG)喷氨分配不佳、空气预热器堵塞、催化剂磨损与中毒、低温省煤器和引风机叶片积灰等,严重影响NOx排放浓度的控制和超低排放环保电价的获取,同时对机组安全、经济运行也产生了重大影响。

本文以安徽省某台320MW亚临界超低排放改造机组SCR脱硝装置(简称SCR)为研究对象,应用多种手段对该机组超低排放后SCR出现的问题进行研究,找出原因所在,提出解决方案。

1NOx超低排放改造及存在问题简述

1.1SCR脱硝系统简介

某燃煤电厂6号机组锅炉为四角切圆燃烧方式,燃煤为淮南烟煤。锅炉脱硝采用SCR工艺,以尿素作为还原剂。SCR催化剂按2+1层布置,上层为预留层,催化剂为蜂窝式,脱硝效率不小于89%。SCR脱硝超低排放改造中加装158m3蜂窝式备用层催化剂及配套吹灰系统,改造后的SCR系统于2016年12月26日投运。

1.2脱硝装置运行中的问题

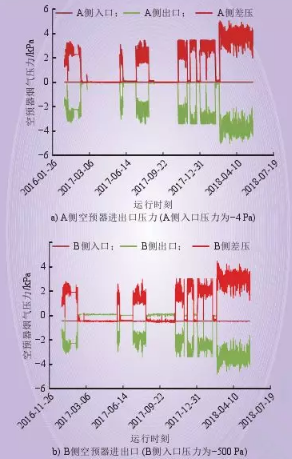

某燃煤电厂6号机组自超低排放改造后投运至今,A、B侧空气预热器(空预器)出口烟气压力一直在增加,且在2017年12月以后增速加快。A、B侧空预器进出口差压急剧增长,其中A侧差压从1356Pa上升到5027Pa;B侧差压从699Pa上升到4315Pa(见图1),造成空预器堵塞,引风机电耗增加、喘振失速等问题,严重影响脱硝机组的安全稳定运行。

图1近一年半以来某电厂6号机组空预器A、B侧进出口烟气压力变化

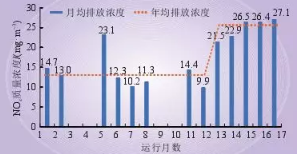

此外,该机组从2018年1月开始,总排放口NOx排放浓度控制出现困难(见图2)。2017年1—12月总排放口NOx质量浓度基本能控制在13.61mg/m3(标干,6%O2,下同。图2中空缺表示机组全月停机),而2018年1—5月NOx排放质量浓度逐渐上升,达到24.88mg/m3,且脱硝还原剂尿素的用量一直在增加。

图2近一年半以来6号机组总排放口NOx月均排放质量浓度CEMS监测值

2试验条件及相关测试仪器

2018年1月16—17日,对该机组开展相关测试和诊断分析。测试期间保证负荷稳定(波动幅度不超过±5%)、煤种不变、脱硝系统及配套设施正常运行。SCR系统A、B侧测试期间平均负荷分别为286MW、290MW。测试内容主要为NOx浓度、氨逃逸浓度、氧量、温度、氨逃逸在线仪表示值、空预器压力、催化剂活性和主要化学成分等,并对CEMS在线数据进行分析。所采用的测试仪器包括NOVAplus烟气分析仪(德国名优公司产)、M-NH3便携式氨逃逸浓度分析仪(加拿大优胜公司产)、X射线荧光光谱仪(德国斯派克公司产)、BLOOMING催化剂活性评价装置(北京波露明公司产)等。

3脱硝装置出口NOx浓度分布及分析

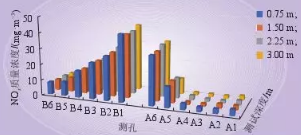

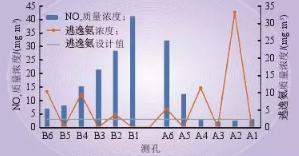

此次NOx测试采用网格法测量,SCRA、B侧测孔分别记为A1~A6和B1~B6,测量深度分别为0.75m、1.50m、2.25m和3.0m,测试结果如图3所示。

图3某电厂6号机组SCR反应器A、B侧出口NOx浓度分布

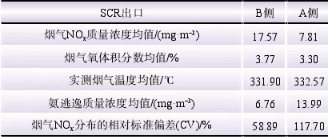

某电厂6号机组SCR反应器出口测试数据如表1所示。

由图3和表1可知:

(1)SCRA侧反应器出口截面NOx质量浓度最大值为33.0mg/m3,最小表1SCR反应器出口测试数据汇总值为2.0mg/m3,相对标准偏差117.70%;B侧反应器出口截面NOx质量浓度最大值为42.0mg/m3,最小值为6.0mg/m3,相对标准偏差为58.89%。两反应器出口的相对标准偏差均远远大于15%的设计值。

表1SCR反应器出口测试数据汇总

(2)A侧CEMS测点所得结果不能代表其断面的NOx浓度。NOx浓度沿反应器宽度方向(反应器外侧至锅炉中心线),A、B侧明显呈外侧低而内侧高现象,其中测孔A1~A4、B5、B6的NOx质量浓度很低,只有2~7mg/m3,认为是喷氨过量导致。此次测试的深度方向NOx浓度变化不大,因此认为相对于水平方向,垂直深度上喷氨较为均匀。

4脱硝装置出口氨逃逸浓度分布及分析

某电厂6号机组SCR反应器出口每个测孔氨逃逸测试时间为15min左右,氨逃逸测点测试深度为1.6m。根据图3,氨逃逸测点选择NOx浓度高、中、低不同区域,即A2、A4、A6和B2、B4、B6。取这些测孔NOx浓度平均值,将其与氨逃逸浓度值共同绘于图4。试验期间,6号机组A、B侧在总尿素溶液流量分别为243L/h时和259L/h时,烟道6个测孔氨逃逸浓度均超过设计值,即脱硝装置A侧出口NH3逃逸质量浓度平均值为13.99mg/m3,B侧出口NH3逃逸质量浓度平均值为6.76mg/m3,均超过2.28mg/m3的设计上限值。分析认为,这应与A、B侧脱硝效率过高有关,一般随着脱硝效率的增加,氨逃逸浓度会急剧增加。测试期间SCR系统A、B侧入口平均NOx质量浓度分别为439.07mg/m3、469.99mg/m3,出口NOx质量浓度分别为14.31mg/m3、19.39mg/m3,平均脱硝效率分别为96.73%、95.87%,均高于不低于89%的设计要求。

图4某电厂6号机组SCR出口NOx质量浓度与氨逃逸质量浓度关系

一般,SCR出口氨逃逸浓度与脱硝效率呈正相关,与出口NOx浓度呈反相关,图4结果恰恰反映了这一观点,即在A2、A4、B4、B6监测点,氨逃逸质量浓度非常高,最高达到32.91mg/m3,对应监测点的NOx质量浓度非常低。

某电厂6号机组SCR反应器出口A、B侧氨逃逸在线表计为西门子LDS6氨逃逸激光分析仪,分别安装在A、B反应器出口外部角落位置。测试期间,DCS上显示氨逃逸表分析仪数据无较大的变化,分别为1.73mg/m3、0.72mg/m3左右。通过查阅该电厂DCS数据发现,近一年多来A、B侧在线氨逃逸数据也在这一区间且波动很小。分析认为其原因应为催化剂吹灰振动、高含尘工况不稳定,造成原位对穿测量激光投射率低,且在线表计安装在角落位置,该位置也是烟气流速较低和喷氨量相对较低区域。上述DCS数据与表1、图4中测试的氨逃逸数据严重不符,给电厂运行人员错误信息,误以为该机组SCR脱硝装置经过超低排放改造,在NOx95.0%以上脱除率情况下,各项性能指标也运行良好。特别需要指出的是,该电厂在年终环保因子排名考核的压力下,于2017年下半年主动加压,将总排放口NOx质量浓度控制在个位数以内,如2017年12月NOx月均质量浓度仅为9.9mg/m3。从图1也可以看出,2017年下半年该机组A、B侧空预器出口烟气阻力增长速率明显加快。SCR脱硝装置长期在过量喷氨下运行,给机组SCR脱硝催化剂、下游空预器、低温省煤器、电除尘器和引风机均带来严重的不良影响,造成催化剂失活、空预器堵塞、电除尘器收尘板结垢、引风机叶片结垢和低温省煤器集灰等。

5NOx稳定超低排放策略

燃煤电厂机组在进行超低排放改造后脱硝装置运行控制困难增大,极易出现NOx排放浓度不达标或氨逃逸超标,造成其下游设备如空预器、引风机硫酸铵盐沉积和腐蚀加剧等问题。制订合理的燃煤电厂NOx大气污染物排放控制指标并为电厂运行人员提供科学依据显得尤为重要,以下仍以某电厂6号机组为例,对这一问题进行分析。

某电厂6号机组超低排放改造前后SCR出口数据对比和催化剂活性、主要化学成分对比结果如表2和表3所示。

由表2可见,该机组超低排放改造后,脱硝系统脱硝效率明显提高,NOx浓度平均水平整体减小,但是过量喷氨和出口NOx浓度值过低,在一定程度上加剧了氨逃逸浓度高和反应器出口NOx分布相对标准偏差大问题。

表2某电厂6号炉超低排放改造前后脱硝出口数据对比

表3某电厂6号机组超低排放改造前后催化剂活性和主要化学成分对比

脱硝催化剂是脱硝技术的核心之一,对超低排放改造前后不同运行时间催化剂的活性和主要化学成分进行测试。由表3可见:作为催化剂的载体和活性成分TiO2、WO3和V2O5的含量在运行一段时间后明显降低,而SO3有较大程度的增加;超低排放改造后,催化剂脱硝效率和活性也明显降低,一些物质的含量改变速度加快,尤其SO3的增加最为明显。这些结果与前面分析的喷氨不均和氨逃逸浓度严重超标相呼应。此外,亚微米颗粒物的主要矿物元素K、As容易富集在催化剂微孔道中,其可能造成催化剂脱硝活性降低。

当前,中国燃煤电厂在完成超低排放改造后,如何正确评估“超低排放”改造机组长期运行满足新排放限值的技术可行性和经济合理性,设定合理的烟气污染物实际排放控制标准,成为迫切需要解决的问题。中国一些研究者对此进行了分析,如神华集团针对典型“近零排放”机组燃用低硫、低灰和高挥发分的优质动力神华煤时,在SCR入口NOx质量浓度为200~250mg/m3情况下,考察了大气污染物烟尘、SO2和NOx的排放质量浓度和排放绩效等特征,提出了更加契合绿色发展生态环保要求的燃煤电厂大气污染物烟尘、SO2和NOx排放限值,并全面评估了这些典型“近零排放”机组在更优排放指标下长期运行的可靠性。

根据表2、表3超低排放改造前后对比分析结果可知,超低排放改造后SCR脱硝系统面临着更为严峻的运行工况,因此不宜过分追求过低的NOx排放浓度。当前,超低排放机组NOx排放浓度的波动程度与SO2和烟尘相比偏大,如追求较为平稳且过低的排放浓度,氨逃逸浓度很可能急剧增加。原因是NOx主要依靠单一污染物控制设备实现深度脱除,同时还需适应复杂的运行工况,如火电机组深度调峰,很难根据监测浓度及时调整SCR脱硝系统喷氨量。根据安徽省接入节能发电调度技术支持系统的95台燃煤火电机组烟气污染物排放浓度和环保设备故障率统计分析对于新建机组和改造机组,NOx排放浓度分别控制在25mg/m3左右和35mg/m3左右较为适宜。此外,由于SCR出口单点式CEMS数据监测不具有代表性,超低排放机组应根据SCR出口处和总排口处NOx浓度测定数值相互佐证,以便喷氨量精细化控制。

对于某电厂6号机组,建议进行喷氨优化试验,在NOx质量浓度控制在35~40mg/m3范围的前提下,适当降低A、B侧脱硝效率至90%左右。同时相应进行SCR出口CEMSNOx浓度多点烟气取样和矩阵式烟气取样改造;加强催化剂活性和主要化学成分及微量元素分析,一般为半年左右一次,实时掌握催化剂的性能参数。

6结语

燃煤电厂SCR脱硝装置运行情况,直接关系着电厂NOx排放及相关环保电价的获取程度。本文研究结果表明:超低排放改造后机组需定期进行喷氨优化调整试验,有必要进行NOx浓度多点烟气取样和矩阵式烟气取样改造,以有效改善SCR运行状况,使出口NOx浓度降低和氨逃逸浓度达标;为缓解空预器阻力迅速上升及降低催化剂老化速率,不宜追求过低的NOx排放浓度;同时,需加强催化剂活性测试,提高脱硝运行的安全性、稳定性和经济性。

-

燃煤电厂冒白烟?生态环境部:稳定达到超低排放的不用治2019-10-18

-

立恒集团焦化厂超低排放改造工程通过验收2019-10-16

-

电站锅炉SCR系统改造前后数值模拟分析2019-10-15

-

水泥窑SCR烟气脱硝深度减排技术浅析2019-10-15

-

独家!全国脱硫脱硝项目汇总(10.14)2019-10-15

-

水泥窑尾烟气SCR脱硝技术2019-10-15

-

水泥窑烟气脱硝技术现状及展望2019-10-14

-

催化裂化烟气脱硫脱硝优化技术研究2019-10-13

-

关于超低排放CEMS改造相关问题的探讨2019-10-06

-

电厂超低排放改造下 煤炭的污染标签何时“洗白”2019-10-06

-

三门峡水泥行业转型发展方案公布 2019年底未达到超低排放的一律关停2019-10-01

-

附改造计划表 上海市钢铁行业超低排放改造工作方案(2019-2025年)2019-10-01

-

独家!全国脱硫脱硝项目汇总(9.30)2019-10-01

-

江苏世清环保科技有限公司承建的山西恒诚福公司球团有限公司烟气脱硝工程建成2019-09-30

-

臭氧脱硝氨法脱硫联合处理FCC尾气工艺的技术2019-09-30