国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

电站锅炉SCR系统改造前后数值模拟分析

电站锅炉SCR系统改造前后数值模拟分析大气网讯:摘要:以某电站锅炉脱硝系统为例,对催化剂磨损、脱硝效率低等问题进行分析研究,通过数值模拟计算的方法,确定烟道内流场及灰场分布,对上述

大气网讯:摘要:以某电站锅炉脱硝系统为例,对催化剂磨损、脱硝效率低等问题进行分析研究,通过数值模拟计算的方法,确定烟道内流场及灰场分布,对上述问题影响较大,最后提出对三角筋及导流板进行改造,极大地改善了气流和灰场的分布,减轻了催化剂的磨损,确保脱硝系统安全、可靠、经济运行。

随着电力生产的高速发展,能源消耗剧增,随之而来的环境污染也日趋严重,能源问题和环境问题已成为社会与经济发展的重要问题之一。在此大背景下,电力行业已经开始全面推行燃煤机组超低排放改造,要求NOx排放浓度严格控制在50mg/Nm3以下,为此对SCR系统提出更为严苛的要求。为了应对上述环保压力,需要在原有备用层位置加装一层催化剂,这种三层催化剂运行方式会在烟气流场、催化剂磨损、脱硝效率低等方面带来新的问题。

随着计算流体动力学CFD技术的不断进步,国内外很多厂家都在脱硝反应器设计中涉及流体流动、热交换、化学反应等现象应用CFD技术进行数值模拟。数值模拟不仅可以得到和冷态试验同一标准的流动特性,还可精确地对烟气的温度分布、NOx分布、NH3/NOx分布以及飞灰浓度分布进行预测。针对脱硝系统催化剂局部磨损严重的问题,利用数值模拟计算的方式寻求最优改造策略,避免局部催化剂磨穿失效导致脱硝效率下降、氨逃逸上升等问题,从整体上提高脱硝系统的性能。

1锅炉概况

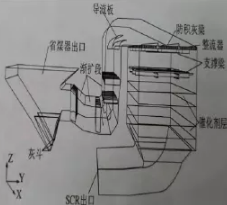

某公司#1机组锅炉为上海锅炉厂有限公司制造的超临界参数变压运行直流炉,其型号为DG1160.5/17.4-Ⅱ13,一次中间再热、四角切圆燃烧、单炉膛、固态排渣、全钢构架、全悬吊结构、平衡通风、露天布置、Π型锅炉。锅炉烟气脱硝装置采用“高含尘布置方式”的选择性催化还原法,在设计煤种、锅炉最大工况、处理100%烟气量条件下,脱硝效率不小于85%,脱硝装置出口NOx浓度不高于50mg/Nm3(6%氧含量,干烟气),布置3层催化剂。脱硝系统结构设计见图1所示。

图1SCR系统结构示意图

烟气从省煤器出口进入渐扩段烟道,经下转角烟道进入垂直的上升烟道,在其中和还原剂氨混合,经上转角段烟道、整流格栅和钢梁进入催化剂层。

2数学模型和计算方法

2.1数学模型

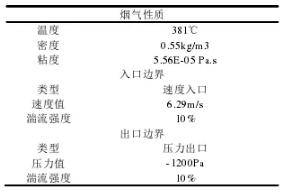

由于整个脱硝系统不涉及换热,故作为绝热过程来进行模拟,烟气的温度不变,从而相关的物理参数也取常数。脱硝入口设置为速度入口边界,假设入口处流速分布均匀,脱硝出口设置为压力出口边界,按照常规运行值进行设定。采用修正k模型模拟气体湍流流动,采用物质输运模型模拟多种物质的混合,采用拉格朗日-颗粒随机轨道模型模拟飞灰颗粒的运行,相关的具体值见表1所示。

表1数值模拟主要参数设定

2.2计算方法

k方程

3SCR烟道内主要界面流场和灰场分布及改造方案

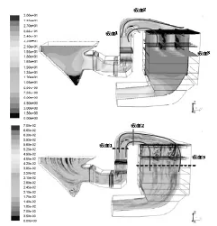

为了弄清烟气和飞灰在SCR烟道内的流动特性,通过数值模拟的计算方法模拟出SCR烟道内主要截面流场和灰场分布,如图2所示。

由图2可知,烟气速度大的位置主要集中在两组横梁的梁前,飞灰浓度大的位置主要集中在前墙和第一组钢梁之间。因此,第一组钢梁前至SCR反应器前墙位置烟气流速和飞灰浓度均处于较高水平,造成这一位置催化剂磨损强度较大,因此,本次模拟改造方案是通过优化催化剂入口的流场和灰场,达到减弱催化剂局部磨损较重的现象。催化剂入口飞灰浓度分布是由SCR整体烟道设计决定。其中由于飞灰的惯性远高于烟气,容易在转角烟道分离出主流烟气,上升烟道的上下转角导流板是灰场的重要影响因素。具体见图3所示。

图2原始SCR结构内流场和灰场分布

图3催化剂上方流场分布

横梁结构分横纵两种布置,与气流方向垂直的是横梁结构,与气流方向平行的是纵梁结构。横梁结构主要由“工”字型钢和防积灰三角(三角筋)组成。其中,“工”字型钢主要起承重作用;防积灰三角的主要作用就是防止飞灰颗粒因惯性及离心力作用跟随气流积聚在后墙侧,对靠后墙侧的催化剂造成严重磨损。

综上所述,随即提出两条措施进行整改:一是对整流格栅进行改造,具体为将防积灰三角即三角筋切除;二是对上升烟道上下转角烟道的导流板进行改造。

4数值模拟结果及分析

横梁结构中设计三角筋,其目的是控制飞灰颗粒向后墙聚集,防止严重磨损后墙的催化剂,但却对烟道内的流场造成了破坏。图4是切除三角筋后流场和灰场的分布。

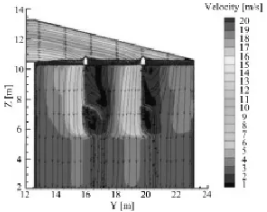

导流板的数目对脱硝反应器入口的烟气速度有直接影响,当导流板较多时,烟气速度较小,烟气与催化剂接触时间增加,提高了脱硝效率;但是导流板过多时,烟气与催化剂接触时间过长,可能会发生氮氧化物的氧化反应,另外烟道的阻力会上升,风机单耗也会升高;当导流板较少时,不能很好的发挥导流作用,烟气速度较大,烟气与催化剂接触时间短,脱硝效率低。原脱硝系统在烟道上下转角分别设计了2块导流板,改造时分别采用4块导流板进行模拟。效果见图5所示。

图4改造三角筋后的流场和灰场分布

图5改造上下转角导流板后的流场和灰场分布

由图可知,通过改造上下转角导流板,改造后SCR整体沿程烟道的流场和灰场均得到改善,特别是催化剂前飞灰分布均匀性显著提高。

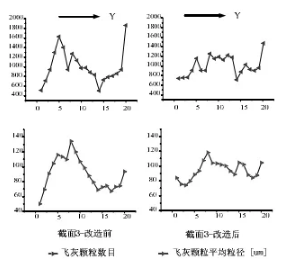

图6是上下转角导流板改造前、后截面3上(位置见图4)飞灰浓度及平均粒径沿着Y方向(烟道深度方向)的分布。

图6截面3上飞灰颗粒数目及平均粒径分布

由图6可知,经过改造,第一组钢梁前至SCR反应器前墙位置的飞灰颗粒数目及粒径的高峰区被抹平,证明该位置的高浓度飞灰区被有效的消除。

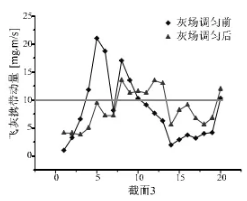

催化剂的磨损取决于上方飞灰颗粒撞击催化剂的作用力,而作用力受催化剂上方飞灰携带动量决定。而区域内飞灰的速度和质量分布决定了该区域飞灰携带的动量。因此,本项目将飞灰携带动量的均匀性作为衡量催化剂磨损分布的依据,图7为改造上下转角导流板前、后催化剂上方飞灰颗粒动量分布。

图7改造上下转角导流板前、后催化剂上方飞灰颗粒动量分布

由图7可知,在将飞灰浓度场调匀后,催化剂上方飞灰动量峰值效应得到明显减弱,若结合流场的钢梁改造,有能力将所有区域动量降至10mg·m/s以下。

5结论及展望

(1)催化剂上方三角筋和工字钢结构在紧挨催化剂的SCR反应器烟道,它是催化剂入口流场影响的重要因素。

(2)催化剂入口飞灰浓度分布是由SCR整体烟道设计决定,其中,上升烟道上下转角导流板是灰场的重要影响因素。

(3)通过数值模拟计算的方法,对脱硝系统内局部进行改造,可以模拟改造后烟道内流场、灰场的分布,对于解决催化剂磨损、脱硝效率低等问题极具参考价值。

-

水泥窑SCR烟气脱硝深度减排技术浅析2019-10-15

-

水泥窑尾烟气SCR脱硝技术2019-10-15

-

水泥窑烟气脱硝技术现状及展望2019-10-14

-

江苏世清环保科技有限公司承建的山西恒诚福公司球团有限公司烟气脱硝工程建成2019-09-30

-

海螺水泥首个SCR脱硝项目曝光!排放指标惊人!2019-09-30

-

厦门海沧垃圾焚烧发电厂烟气脱硝系统改造公开招标公告2019-09-20

-

厦门中实—海沧垃圾焚烧发电厂烟气脱硝系统改造流标公告2019-09-19

-

PPT | 烟气脱白技术介绍及烧结机烟气脱硝技术研究2019-09-17

-

催化裂化烟气SCR脱硝技术应用分析2019-09-12

-

废旧脱硝催化剂再生工艺及工程案例2019-09-12

-

燃煤电厂SCR脱硝催化剂的失活分析及再生探讨2019-09-11

-

厦门中实-海沧垃圾焚烧发电厂烟气脱硝系统改造项目(2019-ZS2460)的澄清通知2019-09-11

-

SDS干法脱硫及SCR中低温脱硝技术在焦炉烟气处理中的应用2019-09-10

-

2×350MW机组全负荷烟气脱硝改造方案2019-09-06

-

方信立华中标东方希望三门峡铝业有限公司 2×750t/d石灰回转窑烟气脱硝工程低温SCR脱硝催化剂2019-09-04