国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

催化裂化烟气脱硫脱硝优化技术研究

催化裂化烟气脱硫脱硝优化技术研究大气网讯:摘要: 催化裂化是目前石油冶炼和二次加工过程中的重要环节,在生产过程中原油中的氮氧化物和硫氧化物等转变为气体、固体颗粒等污染物随催化裂化再

大气网讯:摘要: 催化裂化是目前石油冶炼和二次加工过程中的重要环节,在生产过程中原油中的氮氧化物和硫氧化物等转变为气体、固体颗粒等污染物随催化裂化再生烟气一起排入大气中,造成了严重的大气污染。提出一种新的催化裂化烟气脱硫脱硝优化方法,在分析催化裂化再生烟气脱硫脱硝工艺原理和流程基础上,考察了某催化裂化装置和脱硫脱硝装置的实际投入运行状况和烟气净化效果均达到了预期效果,在此基础上为了更好地实现催化裂化烟气脱硫脱硝,选取符合环保要求、价格低廉、脱硫脱硝更彻底的三效助剂作为催化裂化助剂。经工业测试证明,三效助剂在试用标定阶段二氧化硫、三氧化硫和氮氧化物去除率分别达到了 67.2%、88%和43.8%,且能够实现烟气脱硫脱硝减排优化。

我国是一个能源结构以煤炭为主的国家,煤炭产量位居世界首位。2017 年我国原煤产量超过了 35亿 t,煤炭占我国一次能源消费总量的四分之三 。煤炭燃烧造成的大气污染包括粉尘污染、二氧化硫污染、氮氧化物污染和二氧化碳污染等。随着煤炭能源消费的不断增长,煤炭燃烧向大气中排放的二氧化硫气体也不断增加,已经连续多年超过 2000万 t,其排放量居于世界第一。大量的煤炭燃烧致使我国酸雨增多,二氧化硫污染日益严重。将污染的严重程度从高到低来划分,其顺序依次为火电厂、化工厂和冶炼厂。其中火电厂是通过燃煤发电的,其向大气中排放的污染物占全部工业污染物排放总量的半数以上,甚至有个别地区达到了将近 90% 。石油冶炼工业也是我国能源工业中不可或缺的一部分,催化裂化作为目前石油冶炼和二次加工过程中的重要环节,在生产过程中原油中的氮氧化物和硫氧化物等转变为气体污染物随催化裂化再生烟气一起排入大气中,造成了严重的大气污染 [4] 。

以我国目前的经济水平和技术能力还不允许像发达国家那样大量投入人力、物力和财力去治理大气的污染,且我国对大气中氮氧化物和硫氧化物等污染物的相关治理起步较晚,目前还处于探索阶段。国内一些火电厂、炼油厂等工业部门的烟气脱硫装置制造大部分都是从欧美等国引进的技术,许多都在试验阶段,且这些脱硫装置处理的烟气量有限,脱硫速度有待提高,如果处理不善很可能会造成二次污染 [5] 。

随着节能减排战略的提出和实施,以及相关环境法律法规要求的日益严格,火电厂、炼油厂等对催化裂化装置中排放出的氮氧化物和硫氧化物等污染物排放标准和治理方案也开始提上日程。近年来电厂、炼油厂都被要求必须采用烟气脱硫脱硝优化工艺,以降低催化裂化装置中再生烟气的污染物排放量,满足大气环保要求 [6] 。

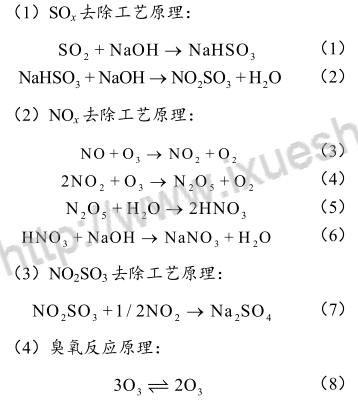

1 催化裂化再生烟气脱硫脱硝工艺原理

催化裂化再生烟气脱硫脱硝装置主要由烟气洗涤(即烟气脱硫脱硝)、排液处理和臭氧氧化三部分构成,用于去除工业部门催化裂化再生烟气中的 SO x和 NO x ,以及催化剂细粉等,同时还能用于去除催化裂化再生烟气脱硫脱硝净化水中悬浮的固体颗粒物,降低其 COD 浓度值。催化裂化再生烟气脱硫脱硝的工艺原理是利用碱洗方法将再生烟气中的 SO x 和NO x 等去除 [7] ,具体脱硫脱氮化学公式描述如下:

2 催化裂化再生烟气脱硫脱硝流程

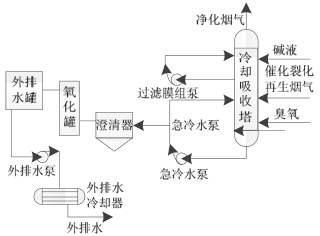

如图 1 所示给出了催化裂化再生烟气脱硫脱硝工艺流程。来自于催化裂化装置的再生烟气首先进入冷却吸收塔,再生烟气在上升过程中与冷却水逆向相遇,催化裂化装置再生烟气中的氧化硫气体和固体颗粒物被洗涤去除。为了去除再生烟气中的NO x ,向冷却吸收塔下部注入臭氧,通过臭氧氧化反应将再生烟气中的 NO x 氧化为 N 2 O 5 ,N 2 O 5 在冷却吸收塔的冷却吸收段和NO x 一同被冷却水洗涤去除,另外应控制向冷却吸收塔中注入碱液的 pH 值在 6~9 范围内。冷却吸收塔下部排出的液体大部分会重新返回塔内作为冷却水,只有其中少部分被送至废液处理装置中,并通过补水维持冷却吸收塔内的液相平衡状态。再生烟气冷却后从塔底上升进入塔中的过滤膜组泵脱除烟气中的固体颗粒物和硫酸酸雾,经过滤膜组泵后的再生烟气从冷却吸收塔塔顶的烟囱排放到大气中。至于工业部门外送的废液经絮凝剂沉淀和空气曝气处理后,将废液中的固体悬浮颗粒物去除以降低其中的 COD 浓度,经处理达标后再向外排放。

图 1 催化裂化再生烟气脱硫脱硝工艺流程

3 催化裂化装置和脱硫脱硝装置运行状况

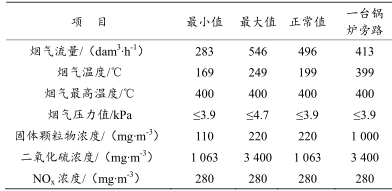

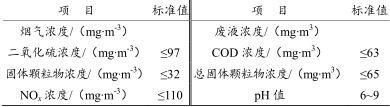

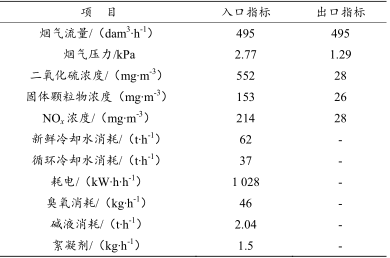

已知某炼油厂催化裂化装置和某火电厂烟气脱硫脱硝装置于 2017 年初同步投入运行,经过 12 个月的运行考察,催化裂化装置和脱硫脱硝装置均达到了预期效果 [9] ,具体运行数据统计如表1-3所示。

表 1 催化裂化装置入口烟气

表 2 脱硫脱硝装置烟气排放指数(出口指标)

表 3 烟气脱硫脱硝装置实际运行指标

通过对比表 1-3 的数据可以看出,催化裂化装置实际入口烟气质量明显优于预先设计值。另外,催化裂化装置的运行效率较高,催化裂化装置出口固体颗粒物浓度、硫氧化物浓度,以及氮氧化物浓度均低于预先设计值,去除率也远高于预先设计值。

观察表 3 还可发现,冷却吸收塔静压力下降较小,只有 1.48 kPa,对于再生烟气脱硫脱硝装置的余热回收系统和烟机系统影响极小,能够有效保证脱硫脱硝装置能量无损回收 [10] 。

4 催化裂化烟气脱硫脱硝优化

随着原油加工过程中含硫污染物排放量的增大,以及原油重质化,催化裂化装置中氮原料也会相应增加,致使催化裂化装置再生烟气中氮氧化物排放量大大增加,给生态系统带来了严重危害。脱硫脱硝装置再生烟气中的氮氧化物排放量占大气中总污染物排放量的十分之一。氮氧化物排放主要来源于原油中的含氮化合物和碱性氮化物等,为了更好地实现催化裂化烟气脱硫脱硝,选取符合环保要求、价格低廉、脱硫脱硝更彻底的三效助剂作为催化裂化助剂。

4.1 优化方案实施

第一阶段:空白标定,48 h 空白取数作为三效助剂脱硫脱硝效果的评价基准数据;

第二阶段:三效助剂初始反应加快;

第三阶段;三效助剂按照催化剂补充量的 3%每日稳定添加,连续 1 周;

第四阶段:进行为期 3 天的试用标定。

4.2 脱硫脱硝优化效果分析

(1)三效助剂反应原理

三效助剂与催化裂化主催化器按照一定比例混合,同时加入或分步投入到催化裂化装置再生容器中,三效助剂在容器中与烟气再生过程中生产的氮氧化物发生化学反应,将氮氧化物还原为氮气后从冷却吸收塔排放到烟气系统,能够有效减少氮氧化物的排放量。

(2)三效助剂性质

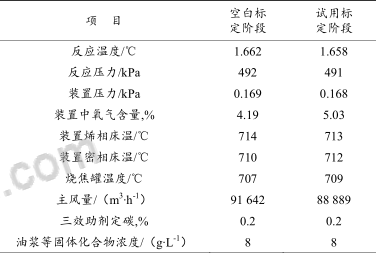

如表 4 所示给出了空白标定和试用标定阶段三效助剂原料性质。从表 4 中可以看出,三效助剂原料性质在空白标定和试用标定阶段没有发生明显变化。说明采用三效助剂作为烟气脱硫脱硝反应助剂对催化裂化装置中本身的主催化剂的影响较小,能够有效平衡主催化剂活性和空白标定。

如表 4 所示给出了三效助剂在试用标定阶段烟气脱硫脱硝装置运行参数。

表 4 三效助剂反应情况

观察表 4 可以发现,三效助剂试用标定阶段脱硫脱硝装置烯相和密相温度差比空白标定阶段要低1~2 ℃,这说明三效助剂试用标定阶段脱硫脱硝装置密相段原油中的一氧化碳燃烧更加完全;油浆等固体化合物浓度与空白标定阶段的数值相差不大,这说明选择三效助剂作为催化裂化烟气脱硫脱硝优化助剂与装置中的主催化剂匹配比较合理。

(3)石油冶炼过程中污染物减排效果分析

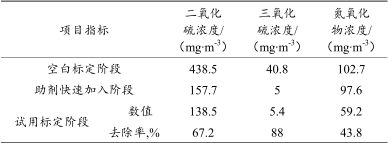

如表 5 所示统计了空白标定阶段、三效助剂快速加入阶段以及试用标定阶段烟气监测数据。从表5 中可以明显看出,空白标定阶段催化裂化装置再生烟气中二氧化硫浓度平均为 438.5 mg/m 3 ;三氧化硫浓度 40.8 mg/m 3 ;氮氧化物浓度为 102.7 mg/m 3 ;助剂快速加入阶段催化裂化装置再生烟气中二氧化硫浓度平均为 157.7 mg/m 3 ;三氧化硫浓度 5 mg/m 3 ;氮氧化物浓度为 97.6 mg/m 3 ;试用标定阶段氮氧化物浓度在催化裂化装置再生烟气中二氧化硫浓度平均为 138.5 mg/m 3 ;三氧化硫浓度 5.4 mg/m 3 ;氮氧化物浓度为 59.2 mg/m 3 ,试用标定阶段二氧化硫、854 当 代 化 工 2019 年 4 月三氧化硫和氮氧化物去除率分别为 67.2%、88%和43.8%。

表 5 石油冶炼过程中污染物减排效果分析

(4)再生烟气中氮、硫占原油中氮、硫的比例

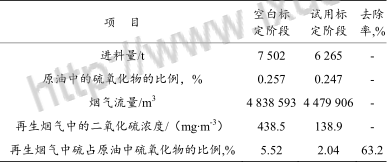

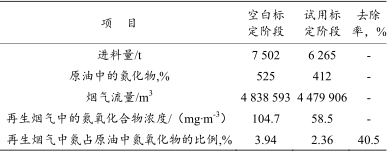

由于催化裂化装置和脱硫脱硝装置的运行是动态的,且三效助剂的原料性质以及处理性能每天也是不断发生变化的。为了检验三效助剂在催化裂化装置中的脱硫脱硝优化效果,以再生烟气中氮、硫占原油中氮、硫的比例来反应石油冶炼节能减排效果,分别如表 6 和表 7 所示。其中给出了再生烟气中二氧化硫中的硫和氮氧化物中的氮占原油中硫化合物和氮化合物的比例。

表 6 再生烟气中硫占原油中硫氧化物的比例

表 7 再生烟气中氮占原油中氮氧化合物的比例

观察表 6 和表 7 可以发现,空白标定阶段再生烟气中硫占原油中硫氧化物的比例为 5.52%,试用标定阶段再生烟气中硫占原油中硫氧化物的比例为2.04%,去除率达到了 63.2%;空白标定阶段再生烟气中氮占原油中氮氧化物的比例为 3.94%;试用标定阶段再生烟气中氮占原油中氮氧化物的比例为2.36%,去除率达到了 40.5%,由此说明,通过在催化裂化装置中添加三效助剂能够实现烟气脱硫脱硝减排优化,且其去除率能够满足严格的环境保护要求。

5 结论

催化裂化反应是石油炼制过程中的一道重要工序,催化裂化装置再生反应器中排放的烟气中含有大量的硫氧化物、氮氧化物和悬浮固体颗粒物等,这些污染物的大量排放给大气环境造成了严重污染。特别是近年来我国对能源的需求量越来越大,炼油厂为了追求一时利益,节约成本,生产的劣质重质油比例逐渐增加;还有一些工业部门配备的催化裂化装置烟气脱硫脱硝效果不佳,排放出的烟气中仍然包含大量有毒有害物质,给大气环境带来了极大的威胁。为了满足环境保护法的严格要求,优化催化裂化装置再生烟气的脱硫脱硝效果变得尤为迫切。研究采用三效助剂作为催化裂化装置中主催化剂的辅助催化剂,经试验验证,本文所提方法取得了理想的脱硫脱硝减排效果,达到了环保要求。

上一篇:柳州环境空气质量保持五年来最佳

-

烟气脱硫石膏GB/T 37785-20192019-10-01

-

实验室危险废液“藏身”办公楼地下室?温州首例环境污染公益诉讼案2019-10-01

-

独家!全国脱硫脱硝项目汇总(9.30)2019-10-01

-

江苏世清环保科技有限公司承建的山西恒诚福公司球团有限公司烟气脱硝工程建成2019-09-30

-

臭氧脱硝氨法脱硫联合处理FCC尾气工艺的技术2019-09-30

-

脱硫脱硝活性炭制备工艺及其发展2019-09-30

-

海螺水泥首个SCR脱硝项目曝光!排放指标惊人!2019-09-30

-

辽源市热力集团有限公司第二调峰热源厂脱硫系统设备运行维护服务项目公开招标公告2019-09-29

-

企业环境污染强度研究 企业环境污染管理效果不理想2019-09-28

-

烧结烟气脱硫塔检修质量对使用寿命的影响2019-09-27

-

地表水环境污染及治理分析2019-09-27

-

世清环保签订山西众元钙业科技有限公司800t/d活性石灰窑生产线烟气脱硫脱硝项目2019-09-27

-

大唐盘山电厂2×600MW机组串塔脱硫除尘一体化技术设计总结2019-09-25

-

沈阳和融热力锅炉烟气除尘脱硫脱硝环境污染治理设施运营管理公开招标公告2019-09-25

-

菲律宾马利万斯2×300MW燃煤电站烟气脱硫项目2019-09-25