国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

烧结烟气脱硫塔检修质量对使用寿命的影响

烧结烟气脱硫塔检修质量对使用寿命的影响大气网讯:随着目前环保形势日益严峻,在国家对钢铁行业烟气排放要求的严格管控形势下,我们对于烟气排放相关的环保设备、设施进行有效的检修、对检修质

大气网讯:随着目前环保形势日益严峻,在国家对钢铁行业烟气排放要求的严格管控形势下,我们对于烟气排放相关的环保设备、设施进行有效的检修、对检修质量有效管控尤为重要。

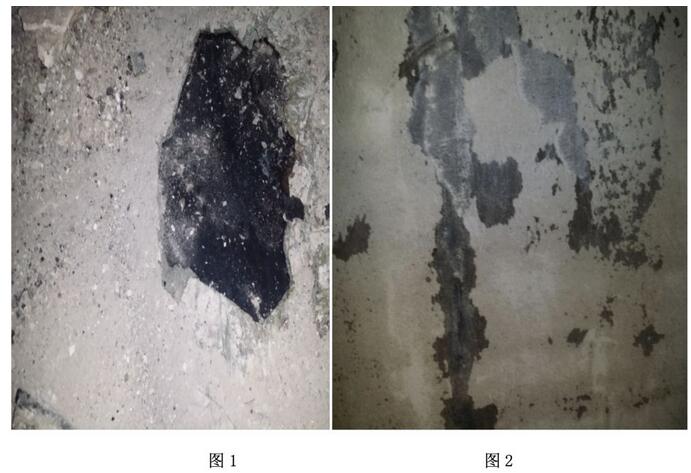

近几年来,由于对烟气排放设备、设施检修重视程度不够,和缺乏相关检修项目技术标准及要求,在投入运行后,短期内出现主体设备因受腐蚀、锈蚀而导致被迫停产检修现象(如图1,图2所示)时有发生。对新上线设备缺陷点的检查力度不够,因设计缺陷而造成超排现象发生,最终致使生产中断,使企业损失较为严重。因此,对相关设备检修质量的保证,使其寿命的增加至关重要,这里对所经历过的烧结湿法烟气脱硫塔体大检修项目的管控对使用寿命的影响进行分析。

01脱硫塔内结构分析

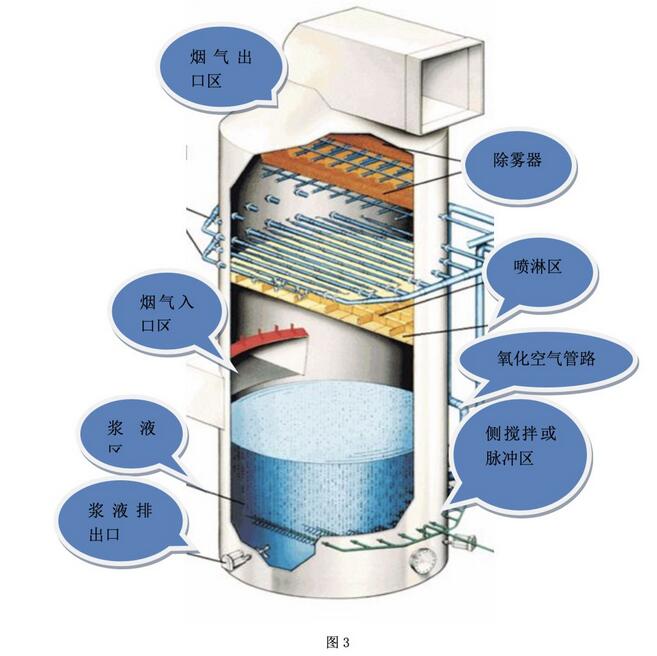

目前钢铁企业所采用的脱硫工艺及结构有很多种,以烧结厂循环湿法脱硫的塔内结构为例(如图3所示):自下而上分为浆液区、烟气入口区、喷淋区、一层喷淋覆盖区、二层喷淋覆盖区、三层喷淋覆盖区、除雾器区、烟气出口区,根据塔体结构对喷淋覆盖的喷头选用要求较为严格,喷头材质一般为碳化硅。根据覆盖面积选用的喷头角度有100°和120°,一般为100°分布在喷淋一层、二层,120°分布在喷淋三层,这样对于烟气通过区域能有效覆盖,在喷头覆盖区域浆液与烟气进行结合后,再次通过两层除雾器后,最后经脱硫出口排出。

02脱硫浆液循环分类

根据浆液循环形式,烧结烟气脱硫分为塔内循环、塔外循环两种形式,从空间考虑,塔内循环比较节省空间,相比之下,塔外循环就需要有足够的空间设置浆液循环搅拌池,而我们公司选用的是后者,对于塔体检修而言,脱硫吸收塔的内部检修均有相似之处,故对塔内循环检修项目进行分析介绍。

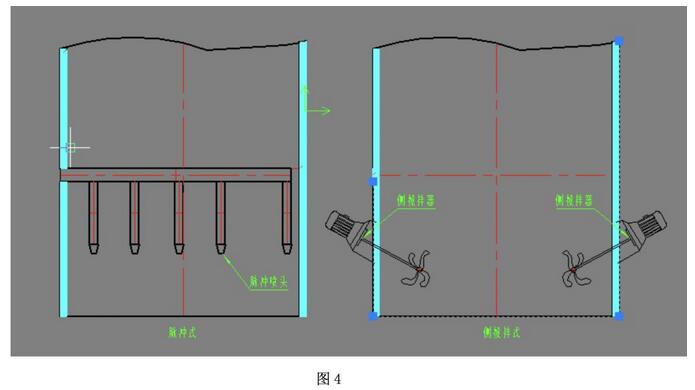

针对塔内循环的湿法-烟气脱硫而言,搅拌形式可分为脉冲式和侧搅拌式(如图4),脉冲式循环方式特点:即在塔底浆液区设置循环脉冲泵2-3台,一般设置3台,两用一备的配置,根据烟气脱硫塔底浆液区的面积及容积进行设计施工,就是利用循环泵将石灰浆液通过泵体进行加压,然后再由泵出口管路变径缩小出口面积后,一般根据塔底循环面积而定,变径出口数量10-13个选择,依据变径比例及循环脉冲泵型号选择为准,出口压力迅速提升,出口管末端垂直距离塔底380-420mm为宜,因为这个范围的选择原因有两个:

其一,是因为脉冲管路出口变径增加了出口压力,同样也增加了出口介质对塔底的冲刷,这样会增加对塔底防腐层的磨损,使其防腐层使用寿命大大降低,因此在这里强调,采取对应措施就是,在对应脉冲管路出口塔底位置,进行做防腐层同时镶嵌δ=8-10mm耐酸碱瓷砖,镶嵌耐酸碱瓷砖面积是对应脉冲管路出口位置边长1米的正方形即可(如图5所示),这样可以缓冲介质对于塔底的冲刷,有效的保护了塔底防腐层,使其使用寿命至少延长8-12个月。

其二,如果距离塔底过远,虽然对塔底没有危害,但是,在塔底会形成反冲盲区,石灰浆液会在塔底形成浆液粘接,慢慢会形成堆积现象,逐渐形成大面积堆积,影响循环脉冲整体效果,严重时会对浆液区均匀脉冲造成影响,最终导致影响脱硫数据,而被迫长时间停产检修处理,所以,对于此类塔内脉冲式循环方式检修安装脉冲管路出口位置尤为重要,应该在检修时注意。另外,对于管路材质的选择,应该选择带有碳化硅耐磨层的玻璃钢管路,耐磨层厚度一般为2-3mm,这样可以减少浆液对于管路内壁的冲刷磨损,增加管路使用寿命。对于脉冲管路托架防腐及固定,托架如果选用材质为型钢,那么型钢表面就必须进行喷砂除锈(在整个脱硫塔内拆除工作完毕后涉及防腐层位置均需要一次性喷砂除锈)确认清理彻底喷砂杂物后,涂玻璃鳞片防腐处理,固定方式最好采用专用316L材料的抱卡,抱卡所用螺栓应该采用材质为316L专用螺栓,如果抱卡与托架之间需要焊接的,则要在焊口位置除锈防腐处理。总之,综合上述几点,对于烟气脱硫塔内循环脉冲方式浆液区检修时是应该要注意的。

03侧搅拌式浆液区检修

对于塔内侧搅拌式的浆液区检修,主要是对侧搅拌机的检修,而其它方面,就没有脉冲管路及托架一些复杂的结构了,防腐层方面与脉冲式的防腐检修一致。那么以90平米烧结机脱硫为例,一般讲,90㎡烧结机脱硫塔,塔内循环的侧搅拌机为3台,均布在距离塔底1米至1.2米位置,在吸收塔浆液池的下部,沿塔径向布置侧进式搅拌器,其作用是使浆液的固体维持在悬浮状态,同时分散氧化空气。搅拌器安装有轴承罩、主轴、搅拌叶片、机械密封。搅拌器叶片安装在吸收塔降池内,与水平线约为9-10°倾角、与中心线约为7-8°倾角。搅拌桨型式为三叶螺旋桨,轴的密封形式为机械密封。在吸收塔旁有人工冲洗设施,提供安装和检修所需要的吊耳、吊环及其他专用滑轮。采用低速搅拌器,有效防止浆液沉降。吸收塔搅拌器的搅拌叶片和主轴的材质为合金钢。在运行时严禁触摸传动部件及拆下保护罩。向吸收塔加注浆液时,搅拌器必须不停地运行。检修时,主要清理螺旋桨周围沉积物,检查叶片有无变形或磨损,如有变形则进行校正,磨损进行更换处理。对于浆液区在检修时,对防腐层进行修复,对于塔内循环防腐层的要求,首先清除旧防腐层,尤其是对塔壁的清理,要仔细进行检查,尤其是喷砂除锈之后,对塔壁要检查仔细,防止剩余残留物影响防腐层与塔壁的粘合,一般防腐层结构:底层为2-2.5mm玻璃鳞片防腐层,中间层为0.8-1.2mm玻璃丝绵与防腐剂粘合物,外层为1.2-1.5mm玻璃鳞片防腐层。塔内循环浆液池一般高的在于其入口底板以下至塔底位置需要按此方法进行防腐处理。那么,对于塔外循环浆液区来讲,因塔外设置专用的浆液循环池,这里就不对浆液池进行描述,虽然塔外有专用的浆液池,但是因为浆液汇集塔底,通过回收管路流回浆液池,所以,在做防腐层的要求为,自塔底至高于回收管路上口500-1000mm位置,周边塔壁防腐层要求与塔内循环浆液池的塔壁防腐层一样的结构数据。

04烟气入口区检修

一般在距离烟气入口位置向塔外来气方向10-12米延长位置的周边进行喷砂除锈,做玻璃鳞片防腐处理,鳞片厚度2.5-3.2mm,对于烟气入口降温喷淋检查处理时,一般检查喷淋管路是否有堵塞,管路如果无堵塞现象,其次检查固定托架及喷头有无松动,特别是喷头,多次大修实践证明,采用316L材质螺旋喷头效果明显好于其它材质喷头。喷淋管路则选择一般厚度为8-10mm的玻璃钢管路即可,固定方式为玻璃丝绵及防腐剂混合捆绑管路与托架或利用抱卡形式固定,后者需要316L材质抱卡及螺栓。更应该注意的是,由于烟气中含有杂质,加之与降温喷淋的水混合后,对烟气入口底板既有腐蚀性,又有冲刷性,如果只是常规做玻璃鳞片防腐层,那么最多使用两年就会出现破损现象,针对此现象,可以选择在做玻璃鳞片防腐层时在上面镶嵌防腐瓷砖,厚度8-12mm均可,可根据烟气入口形状选择单块瓷砖面积,一般单块瓷砖200*200mm或300*300mm,这样就相当于给烟气入口底板有在防腐层基础上多了一层铠甲,经实践证明,寿命至少增加一年半到2年,因此,对于烟气入口大检修时采取上述防腐措施较为重要。

05喷淋循环泵检修

根据叶轮磨损程度进行检修,(如图7)一般来说,循环泵检修主要针对叶轮及机封,叶轮选择材质为316L或耐酸碱材质的材料均可,就能保证其使用寿命,机封则选用原厂家的产品,这里不做详细介绍。

06喷淋区检修

喷淋喷砂除锈后,自烟气入口上边至喷淋区第3层上方(第一层除雾器下方)止,塔壁防腐层厚度均为2.7-3.4mm范围进行玻璃鳞片防腐,这里重点对喷淋层的钢结构梁的防腐进行说明,因为钢梁防腐层质量关系到喷淋层寿命,钢梁既要承担喷淋管路的重量,也要承受喷淋冲刷,在检查其防腐层厚度时尤为严格,防腐层厚度必须保证≥3.2mm,捆绑式固定方式时必须保证用防腐剂把玻璃丝绵浸泡到位,将玻璃钢管路固定牢固。其次,应该注意按照图纸分布喷淋管路及喷头,更要注意的是在安装塔内喷淋主管路与塔体法兰连接时密封性与牢固性。

07除雾器区检修

对于脱硫最后工艺同样也是最后防线的除雾器检修,这里进行介绍,吸收塔安装一套两级除雾器及三层冲洗系统(如图8)。除雾器采用平板或其它形式。除雾器的设计能够满足高效分离细小的液滴同时保证较低的压降。除雾器采用平板式设计,安装在吸收塔内上部以分离烟气夹带的雾滴。除雾器出口的液滴残留成分要满足要求。除雾器的设计、安装和运行应能保证可利用率高、除雾效果好。残留湿份和对应的液滴尺寸满足相关规定。除雾器系统至少由两级组成,特别应注意FGD装置入口的飞灰浓度。除雾器系统应包括去除沉积物的冲洗系统。运行时根据相应冲洗程序进行自动冲洗。除雾器采用增强聚丙烯(FRPP)材料,能承受高速水流,特别是人工冲洗时高速水流的冲刷。

除雾器由若干模块组成,通过连接件结合在一起,同时还允许能够方便拆装。单个组件不需超过两人即可进行搬运和维修,而且组件能通过吸收塔体除雾器段的人孔门。在吸收塔除雾器区安装有两个DN800mm的人孔。除雾器组件能通过此人孔进行安装和检修。通道的设置和采取的措施便于维修时对内部组件进行固定和拆卸。除雾器布置设计和吸收塔设计统一考虑。不会导致除雾器出口烟道积污。在二级除雾器下游提供的测试孔可以进行性能测试。除雾器采用两级叠加布置。每一级的除雾器元件组件安装在一层支撑梁上,并且在每一排的最后密封。除雾器支撑梁可作为维修通道,至少能承受300kg/㎡的活荷载,以便于快速和安全的检查。除雾器系统配备冲洗水系统,包括:喷嘴、管道、管卡等。除雾器清洗水管、喷嘴及管卡由增强聚丙烯(FRPP)制作。除雾器冲洗系统采用三级冲洗,在第一级除雾器(粗除雾器)下侧布置第一级冲洗向上冲洗,在第一级除雾器(粗除雾器)上侧布置第二级冲洗向下冲洗,在第二级除雾器(精除雾器)下侧布置第三级冲洗向上冲洗。除雾器冲洗系统设计应能冲掉污垢,使除雾器避免结垢以确保长期无故障运行。冲洗水管带有法兰并与塔外的法兰连接。冲洗喷嘴保证在任何时候都防止结垢,相邻喷嘴的喷淋模式要能重叠以保证堵塞的区域得到100%的冲洗。喷淋模式至少要保证30%的重叠(平均值)。喷嘴与除雾器不同区域的单独冲洗水母管连接。自动开关阀位于接近壳体外部的每根母管上,使每根母管能独立运行,所有的母管与冲洗水供应管道连接。应能对冲洗水的压力进行监视和控制,冲洗水母管的尺寸应能使每个喷嘴运行在平均水压的波动范围之内。除雾器冲洗用水由FGD工艺水提供。喷嘴和管子的连接简单牢固,喷嘴和连接管要能在运行条件下承受动荷载并且长时间保持牢固。所有的结构包括除雾器组件,冲洗系统和支撑都应有足够的强度来抵抗气流压力,从而避免在吸收塔内的实际运行中产生振动。保证除雾器正常适宜工作温度为5℃-90℃,并且在120℃能短时间(20分钟)正常运行。所有的法兰连接采用HG20593-97标准。

除此之外,还应该注重定修时对除雾器的清理,对除雾器片之间夹杂的物质,可以利用人工或高压水进行有效清理保证其通畅,是行之有效的唯一方法,因此,利用日常检修时间和停机机会,对除雾器进行维护保养是非常重要的!

08结语

严格对上述塔体内部区域:塔底防腐层、烟气入口区防腐层、喷淋区防腐层、除雾器区检修进行阶段性质量管控,利用有效的检测工具,对过程进行实时监督,必然会保证烟气脱硫吸收塔长寿、高效运行,以达到生产长效稳定、环保数据稳定目标。

上一篇:关于化学除磷工艺的设计规范!

-

沈阳城市固废综合利用绿色环保产业园脱硫塔系统采购公开招标公告2019-08-20

-

脱硫吸收塔高效脱硫协同除尘改造初探2019-08-17

-

脱硫吸收塔液位测量的几种方法2019-08-08

-

石灰石–石膏湿法脱硫吸收塔结垢分析及预防措施2019-08-07

-

吸收塔液位不高 为什么会溢流?2019-07-13

-

吸收塔停塔 浆液参数变化 这里给你答案....2019-06-26

-

脱硫塔除雾器结垢与堵塞的原因分析及解决方案2019-06-04

-

威海市文登区市政工程管理处污水管网升级改造用防腐钢管废标公告2019-05-25

-

【技术汇】影响石灰石—石膏湿法烟气脱硫系统吸收塔水平衡的运行因素2019-03-05

-

高效除尘脱硫吸收塔技术2018-12-05

-

彭映山:兰金涡流微湿电除尘除雾器在烟气净化的应用前景2018-12-01

-

脱硫吸收塔建造、改造防火措施2018-10-30

-

烟气吸收塔喷淋系统堵塞原因及解决方法2018-07-05

-

吸收塔溢流、石膏脱水异常?原因竟是......2018-06-12

-

330MW火电机组烟道除雾器改造2018-04-09