国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

焦化废水回用膜污染成因及控制策略分析

焦化废水回用膜污染成因及控制策略分析水处理网讯:摘 要:采用超滤 - 反渗透工艺进行焦化废水回用研究,运行结果表明系统总产水各项指标均远优于《工业循环冷却水处理设计规范》中间冷开式

水处理网讯:摘 要:采用超滤 - 反渗透工艺进行焦化废水回用研究,运行结果表明系统总产水各项指标均远优于《工业循环冷却水处理设计规范》中间冷开式循环冷却水系统补充水水质,系统对 COD,BOD5,总溶解固体(TDS)和 Cl- 指标的去除率分别保持在 98.6%,98.1%,99.0% 和 98.8% 以上。对超滤膜和反渗透膜进行膜表面污染沉积物检测,发现焦化废水中影响超滤膜运行的因素主要为有机物和 Fe 絮凝体,影响反渗透膜运行的因素主要为有机物和钙盐结垢。采用碱洗 + 酸洗的方式可有效恢复超滤膜和反渗透膜的运行性能。但针对反渗透膜的硫酸钙结垢,酸洗时需要加入一定量的乙二胺四乙酸(EDTA),且一旦发生污堵,需立即进行化学清洗。

关键词:焦化废水; 超滤; 反渗透; 化学清洗

0 引言随着国民经济的不断发展,工业废水的排放量越来越多[1-2]。焦化废水作为一种难降解有机废水,成分复杂,含有硫氰化物、硫化物、氰化物、酚、苯胺、芳香族化合物、杂环化合物等多种物质,具有一定的毒性[3-4]。因此,焦化废水处理具有一定的难度。

目前已建成的焦化废水生化处理系统存在出水水质不稳定的问题[5-6]。随着国家新标准GB 16171—2012《炼焦化学工业污染物排放标准》的出台,自2015 年 1 月 1 日起,焦化企业废水直排指标修改为:ρ(COD) ≤ 80 mg/L,ρ( 氨氮) ≤ 10 mg/L,这更加增加了焦化废水处理的难度。为响应国家节能减排政策及地方环保措施,国内许多焦化企业都面临着焦化废水深度处理回用及现有深度处理回用工艺升级改造的难题[7]。目前,焦化废水深度处理回用工艺中基本以膜法为主体,但废水中组分复杂,对膜的运行性能影响很大[8-9],需要确定膜污染成因及有效的控制策略。基于此,笔者通过建立超滤- 反渗透中试装置进行焦化废水回用研究,通过扫描电子显微镜和X- 射线荧光分光确定膜的主要污染因素,并提出有效的清洗控制策略,为以后的工程实践提供基础数据支持。

1 实验材料与方法

1.1 实验水源

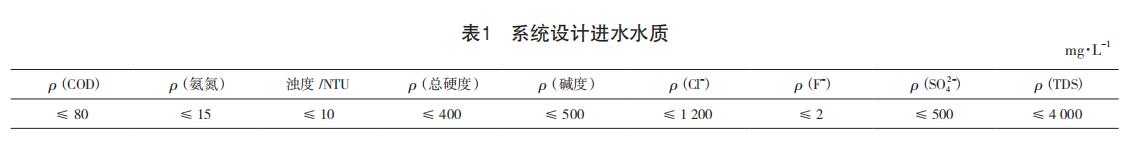

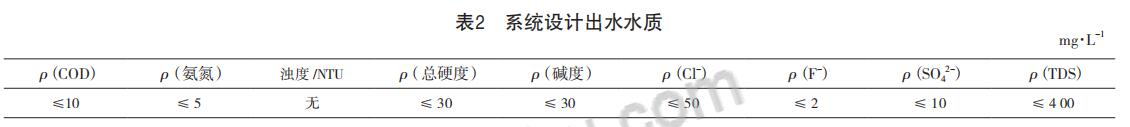

本实验用焦化废水取自黑龙江省哈尔滨市某焦化厂,该厂焦化废水生化处理采用“调节池→隔油池→气浮池→厌氧池→缺氧池→好氧池→二沉池→泥凝澄清池→臭氯催化氧化”工艺,运行效果稳定,其出水作为系统设计进水,水质情况见表 1。

1.2 出水水质

系统出水水质需满足GB 50050— 2017《工业循环冷却水处理设计规范》中表 6.1.3 间冷开式循环冷却水系统补充水水质,具体见表 2。

1.3 工艺流程

实验装置从现场取水,采用“原水池→原水泵→超滤装置→超滤水箱→反渗透给水泵→保安过滤器→高压泵→反渗透装置→产水箱”工艺流程,设计处理量 20 m³h,设计出水量 15 m³/h,系统回收率≥ 75%。

1.3.1 超滤装置

超滤装置设计 2 套,1 用 1 备,单套产水量 20m³/h,设计回收率 90%。超滤膜采用陶氏化学外压式SFP-2880 型号,单支膜面积 77 ㎡,PVDF 材质。

根据膜设计导则,单套超滤设 6 只膜元件,设计通量为 43.3 L /(㎡·h)。超滤设出水流量表、浊度表,进水、出水之间设差压变送器,以方便采集运行数据并进行自动化控制。

超滤反洗采用其产水,设反洗泵1台,变频运行,并配置空压机以提供无油压缩空气进行气洗辅助。

1.3.2 反渗透装置

反渗透装置设计 2 套,1 用 1 备,单套产水量 15m³/h,设计回收率 84%。膜元件采用陶氏富耐抗污染膜CR100,单支膜面积 37 ㎡,TFC 材质。经陶氏膜设计软件(Rosa)计算,每套反渗透配置 28 支膜,一级 2 段 3 : 1 排列,设计通量为 14.5 L/(㎡·h),部分浓水回流至高压泵入口以满足膜表面浓水侧流速要求。高压泵采用变频运行以保证恒定的产水量。反渗透装置进水设温度变送器、ORP 表、pH 计及电导表,出水设电导表和流量表,浓水设流量表,进水、段间、浓水之间设差压变送器,以方便采集运行数据。

1.3.3 加药装置

系统设次氯酸钠(NaClO)加药装置 1 套,主要用于超滤正常反洗和加强反洗加药,以防止微生物滋生。装置包含计量箱 2 台及加药泵 4 台。

氢氧化钠(NaOH)加药装置 1 套,主要用于超滤加强反洗加药,以减轻超滤的有机污堵。装置包含计量箱 2 台及加药泵 2 台。

盐酸(HCl)加药装置 1 套,主要用于超滤加强反洗加药,以减轻超滤的无机污堵。装置包含计量箱 2 台及加药泵 2 台。

还原剂(NaHSO3)加药装置 1 套,主要作用为去除反渗透进水中的余氯,以防止反渗透膜被氧化。

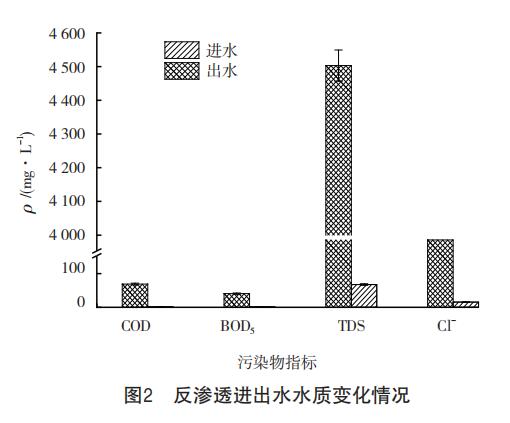

装置包含带搅拌机计量箱 2 台及加药泵 2 台。设阻垢剂加药装置 1 套,主要作用为减缓膜表面无机结垢倾向。装置包含带搅拌机计量箱 2 台及图 2 中数据为在线化学清洗前运行 32 d 的平均值。由图 2 可以看出,由于前置SFP - 2880 超滤系统的稳定高效运行,为后续反渗透提供了有效的运行保证,反渗透对COD,BOD5,TDS 和Cl- 指标均有很高的去除率,各项指标均远优于GB 50050—2017《工业循环冷却水处理设计规范》中间冷开式循环冷却水系统补充水水质。尽管反渗透采用一级两段设计且回收率较高,但反渗透对COD,BOD5,TDS 和Cl- 指标的去除率分别保持在 98.6%,98.1%,99.0% 和 98.8% 以上,对应的出水中各项指标质量浓度平均值分别为 1.2 ± 0.1,1.1 ± 0.1,67.5 ± 0.1和 15.4 ± 1.2 mg/L。

1.3.4 清洗装置

当超滤、反渗透装置当达到清洗条件时需要进行化学清洗,以恢复膜运行性能。系统设化学清洗装置 1 套,包含清洗箱 1 台、超滤清洗泵 1 台、反渗透清洗泵 1 台及清洗保安过滤 1 台。

1.4 检测方法

COD,BOD5,Cl-,TDS 采用国家标准方法[10] 进行测定,pH 值、电导、浊度采用在线仪表进行测定。

2 结果与讨论

2.1 系统运行性能

2.1.1 超滤出水水质

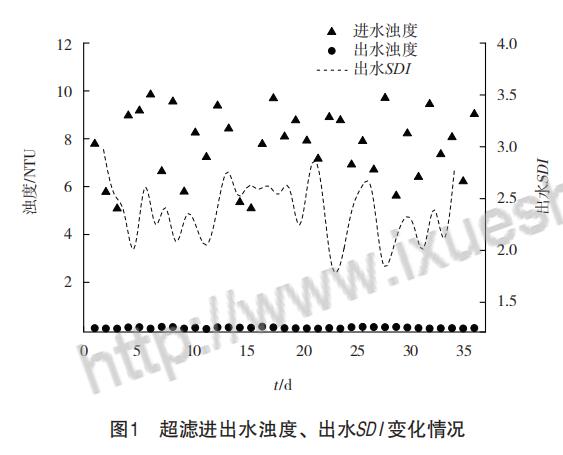

超滤装置在在线化学清洗前运行 35 d 的进出水浊度变化情况见图 1。

由 图 1 可 以 看 出,在 本 设 计 通 量 下(43.3 L/(㎡·h)),超滤膜对水中浊度具有很高的去除率。超滤进水浊度波动幅度较大,在 5.0 ~ 10.0 NTU 之间变化。经过超滤过滤后,产水浊度得到改善,出水浊度在 0.15 NTU 以下,波动幅度小,其中 90% 以上的产水浊度能够低于 0.1 NTU,这就避免了后续反渗透发生无机污堵的风险。另在整个运行过程超滤出水淤泥密度指数(SDI) 均能低于 3,满足反渗透进水要求的< 5。就有机物去除而言,超滤膜孔径较大,仅能去除以胶体、悬浮物形式存在的有机物,而对溶解性的有机物基本无去除作用,故超滤装置对COD的去除效率仅在 5.3% ~ 9.7% 之间(未在图中显示)。

2.1.2 反渗透出水水质

反渗透装置在运行期间的进出水水质见图 2。

-

厌氧氨氧化工程应用过程中有机物浓度的影响研究取得进展2019-08-23

-

反渗透膜重度污染的特征及离线清洗2019-08-07

-

电泳漆超滤膜介绍及如何更好的维护2019-08-07

-

江西:《挥发性有机物排放标准 第4部分:塑料制品业》2019-07-27

-

江西:《挥发性有机物排放标准 第5部分:汽车制造业》2019-07-27

-

江西:《挥发性有机物排放标准 第6部分:家具制造业》2019-07-27

-

江西:《挥发性有机物排放标准 第1部分:印刷业》2019-07-26

-

江西:《挥发性有机物排放标准 第2部分:有机化工行业》2019-07-26

-

国内首个管网式反渗透膜(STRO)零排放项目案例2019-07-13

-

贵州省首座万吨级超滤膜处理工艺水厂通水运行2019-07-05

-

反渗透膜常用的清洗方法及药剂配方2019-07-04

-

超详细!给水厂大型超滤膜系统招标技术对比与总结2019-05-21

-

环境部最新发布:地块土壤和地下水中挥发性有机物采样技术导则2019-05-18

-

环保工程水处理过程中的超滤膜技术应用2019-04-05

-

山东省挥发性有机物排放标准体系2019-04-01