国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

印染废水处理站调试与运行

印染废水处理站调试与运行水处理网讯:摘要:印染厂自建的废水处理站由于年久失修或平时疏于管理又或处理原水水质变化,使得处理后水质无法达标。这时候重新调试成为有效的方法。本文记录了36

水处理网讯:摘要:印染厂自建的废水处理站由于年久失修或平时疏于管理又或处理原水水质变化,使得处理后水质无法达标。这时候重新调试成为有效的方法。本文记录了3600吨/天印染污水处理站流程规划,菌种培养,运行监测,实现达标排放的全过程。介绍了后续进行污泥焚烧,中水回用措施的实行。对目前印染企业废水处理具有一定的参考价值。

江门某染厂以针织布染色加工为主,地处谭江周边,随着GB4287-2012纺织染整工业水污染物排放标准落实与实施,染厂虽于2007年自建3600吨/天污水处理站,但至今十余年,冷却塔堵塞,流程不畅,污泥大量堆积。经常出现COD超标问题。作为污染源直接关系潭江流域水质处理站的正常运行显得紧迫而关键。

以上原因使得小工艺的更改已然无法实现,重新规划流程及工艺调试的才迅速有效,经过两个月的整改与一年时间的运营,经环保局在线监测,第三方取样测试均达标排放。

一、原因与对策

1、现状与原因分析

原系统流程为:调节池→水解酸化→混凝池→一沉池→好氧池→二沉池→出水口

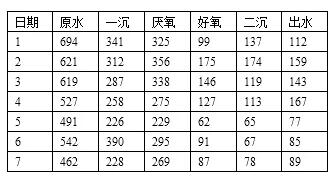

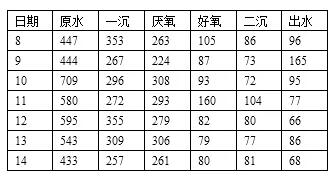

从上表1看出好氧前后COD并没有发生多大变化,关键问题出在好氧阶段。

流程上水解酸化目地是提高水质可生化性,但在混凝池进过水解酸化的水却被混凝沉淀,无法体现水解酸化应有的效果。

物化段:大剂量投加强酸性脱色剂及复合碱,虽然外观清澈,但沉降比40%,大量产生污泥。

生化段:好氧挂膜少,发黑发臭,显微镜下只发现极少量微生物。

2、工艺流程与调试方案

经表1分析本污水处理系统,问题出在生化阶段。因此整个调试围绕生化阶段微生物培养为主。以出水GB4287-2012指标达标排放,规划如下:

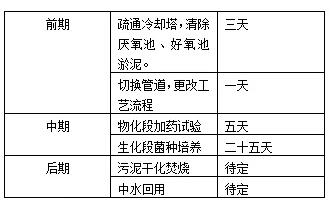

依此调试计划如下安排:

二、流程更改

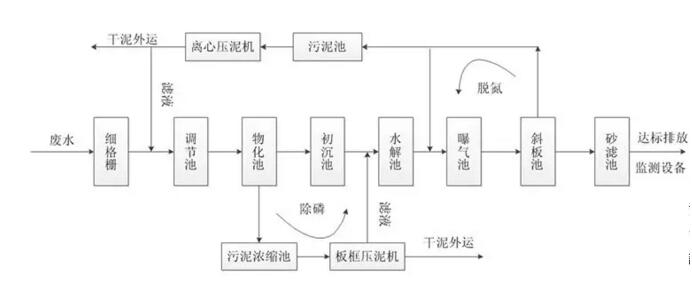

新工艺流程采用:调节池→混凝池→一沉池→水解酸化→好氧池→二沉池→出水口

将物化段与生化段区别开来,物化段为生化段提供合适PH值,相对稳定的COD,色度的水质,生化段通过微生物处理降低各项关键指标流程如图:

流程简介:

1、细格栅:采用机械格栅拦截废水中较大的杂物,避免提升泵堵塞;

2、调节池:调和水质,消减高峰负荷;

3、物化池:投加化学药剂,使废水出现矾花,起到混凝絮凝效果;

4、初沉池:废水泥水分离,大部分SS、色度、部分有机物在此得到去除;

5、水解池:去除有机物,在厌氧细菌作用下转化为小分子有机物或少量沼气;

6、爆气池:通过生物膜上好氧菌接触,在生物膜微生物作用下,污水得到净化;

7、污泥系统:初沉池及部分二沉池污泥排入污泥浓缩池,经浓缩后污泥泵泵入板框压泥机压缩成滤饼,外送填埋。

三、物化段加药试验

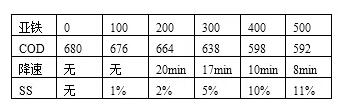

1、配置1%的七水合硫酸亚铁溶液(工业级)。

2、取调节池的污水3L。

3、均分六份调节池的水100毫升于量筒中,分别往里加入硫酸亚铁溶液1ml,2ml,3ml,4ml,5ml分别对应(分别对应现场用量为100PPM,200PPM,300PPM,400PPM,500PPM)。

摇匀后静置,记录沉降速度,SS值,并取上清液测定COD值:

硫酸亚铁加的多,泥量多、沉降加快、脱色效果也更好经济上考虑以400mg/l

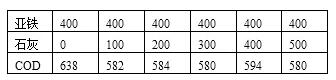

石灰作为助凝剂仅提高沉降性能,对COD降解有辅助效果,因此取200ppm用量(100方/小时加两包25公斤)

现场硫酸亚铁400ppm,石灰200ppm,即一千方水加400公斤硫酸亚铁,流量为100方/小时加两包五十公斤装硫酸亚铁,两包二十五公斤装石灰。聚丙烯酰胺采用阴离子1200万分子量,现场依据矾花大小和实际沉降速度调节聚丙烯酰胺用量。最终确定聚丙烯酰胺用量为25公斤/两千方,所有药剂加完后PH8.5-9.0效果最佳。

四、生化段菌种培养

很多污水处理站会从城市污水引进活性污泥,但由于原水水质不同这些活性污泥的菌群并不能很好的适应染厂水质,因此培养失败的情况较为多见。本次调试采用复合菌种,改复合菌种。

1、试验与药剂

生物显微镜HW-39A-2500(上饶市新怡光学仪器有限公司)

便携式溶解氧测试仪DO200(哈维森环境科技有限公司)

PHS-25雷磁PH计(上海仪电科学仪器股份公司)

6B-3000A型多参数水质测定仪(江苏奥盛华环保科技有限公司)

复合菌种生长条件为

PH值6-9

温度15-35℃

溶解氧2-4mg/L

2、培养过程及试验记录

前七天进水量为正常生产进水量1/3,每天投加两桶菌种,两包面粉,3公斤尿素,3公斤磷酸氢二钾至容积为1000方的好氧池前段池。

中期七天进水量为正常进水量1/2,每隔两天投加一次营养和菌种将二沉池活性污泥全部回流至好氧池进水口。

后七天按正常进水并将二沉池活性污泥排放一半至污泥浓缩池,压成滤饼。

取好氧池出水口通过显微镜观察,除了豆形虫外,可见少量钟虫,至此好氧菌培养完成。

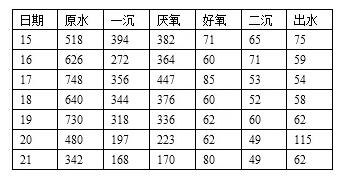

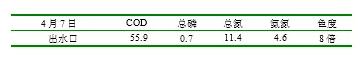

稳定运行后监测出水水质

五、后期完善

物化段采用传统的石灰+硫酸亚铁工艺,价格便宜、出水稳定但加完药后沉降比越20%,泥量较多。此处采用常州皖苏干燥设备有限公司KJG-25型连续式浆叶干燥机,处理量0.5吨/小时,将含水率60%的污泥滤饼干燥至低于30%的干化污泥,再以5-10%比例与煤炭混合,送至锅炉焚烧。

排污许可证核定量目前基本没有申请增加的可能,为了进一步满足车间生产用水要求后续采用50T/H反渗透系统(石英砂过滤-活性碳过滤-精密滤芯过滤-RO膜)进行中水回用,回用水水质达到自来水标准,同时满足了车间生产及排放要求。

结 论

1、该工艺流程工段清晰,便于管理;通用性强,对于一般印染废水能达到达标排放。

2、调试成本低,成功率高,对旧池改造,从新调试具有一定的参考意义。

原标题:印染废水处理站调试与运行

上一篇:萍乡、包头、成都污泥焚烧发电项目

-

桑德国际截至6月末拥有171个水处理及废水处理项目 继续停牌2019-08-07

-

2019工业废水处理技能培训班暨国家职业资格证书(中级)认证班(第一期)培训通知2019-08-07

-

高盐废水处理现状及研究进展2019-08-07

-

膜技术应用于页岩油气废水处理领域的研究及现状2019-08-06

-

山西将实施最严格水污染防治条例 最高罚款100万(附全文)2019-08-05

-

入选技术21项 《北京市水污染防治技术目录(2019年版)》发布2019-08-04

-

《山西省水污染防治条例》10月起施行2019-08-04

-

王晨:全面实施水污染防治法 用最严密法治保护水环境2019-07-31

-

福建生态环境厅等五部门发布地下水污染防治实施方案2019-07-30

-

焦化废水处理回收装置介绍2019-07-30

-

生态环境部公告:有毒有害水污染物名录(第一批)2019-07-30

-

2018年中国水资源总量及其分布、水污染现状及治理对策分析2019-07-28

-

DMF膜技术破解电镀废水污染困局2019-07-27

-

7月1日起施行!江西省地方标准《农村生活污水处理设施水污染物排放标准》正式发布2019-07-26

-

常温结晶分盐零排放脱硫废水处理技术2019-07-25