国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

高温氧化铝回转窑脱硝改造

高温氧化铝回转窑脱硝改造大气网讯:01前言根据国家环境保护总局发布的环境质量公告,排入大气中的酸基物质SO和NOx 是导致酸雨形成的主要原因。减少NOx排放是控制酸雨的主要措施。1

大气网讯:01前言

根据国家环境保护总局发布的环境质量公告,排入大气中的酸基物质SO₂和NOx 是导致酸雨形成的主要原因。减少NOx排放是控制酸雨的主要措施。

1.1 全国氮氧化物排放区域及工业行业NOx排放情况

去年全国氮氧化物排放量约为1624万吨,其中,工业氮氧化物排放量为1250万吨,占全国氮氧化物排放量的77%。氮氧化物排放量超过100万吨的省份依次为广东、山东、江苏、河南、内蒙古和山西。这6个省份氮氧化物排放量占全国氮氧化物排放量的43.9%。山东省为我国氮氧化物排放量主要排放地区之一。氮氧化物排放量位于排名前3位的行业依次为电力及热力的生产和供应业、非金属矿物制品业、黑色金属冶炼及压延加工业。这三类行业占统计行业氮氧化物排放量的81.4%。

由以上数据及国家对大气治理的力度可见,工业窑炉已经成为我国NOx 污染的主要来源,同时也必将迎来最严格的排放标准。为适应大气污染物控制的发展需要,工业窑炉必须采取措施进行NOx污染治理。

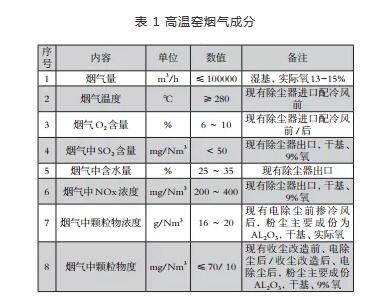

1.2 改造前高温氧化铝回转窑烟气成分

某材料有限公司有两台高温氧化铝回转窑,使用天然气、煤气作为燃料,将氢氧化铝烧制成a氧化铝。高温氧化铝回转窑由于其窑内高温区温度达 1250℃,具备产生氮氧化物的条件,实测窑尾排气中氮氧化物浓度在300-400mg/Nm³,超过 100mg/Nm³的标准,因此,高温氧化铝回转窑烟气需进行烟气脱硝治理。烟气成分见表1。

02脱硝技术的选择

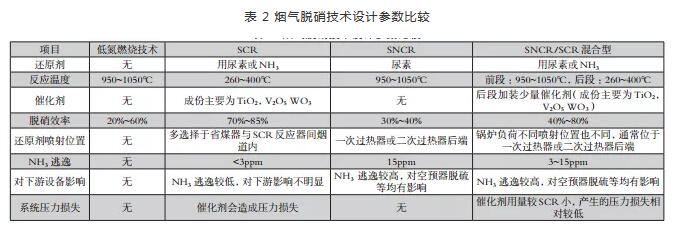

烟气中氮氧化物的处理阶段一般分为燃料前期处理、燃烧过程控制和后期烟气脱硝。燃料前期处理即是对燃料进行脱氮处理,暂无工业应用 ;燃烧过程控制主要是改善燃烧状态,控制过量空气、降低燃烧温度等 ;而后期烟气脱硝技术主要是选择性非催化还原反应技术、选择性催化还原反应技术和联合脱硝技术以及正在发展的一体化脱硝技术。另外还有微生物法、电子束法、活性炭吸附法等技术,但均因运行成本、操作难度等原因未得到工程应用与推广。表2为四种不同脱硝技术的对比。

通过以上对比可见,工业应用上较成熟的烟气氮氧化物控制技术主要是低氮燃烧、SNCR技术和 SCR技术。而对于该材料有限公司1#、2# 两台高温窑脱硝的最佳技术路线推荐采用目前技术最成熟、应用最广的SCR脱硝技术。

03高温窑烟气脱硝改造方案

3.1 脱硝工艺技术说明

3.1.1 过低温度下喷氨对脱硝装置的影响、应对措施和运行建议

低温下喷氨对SCR脱硝系统的运行主要有如下不利影响 :SCR 脱硝中的逸出氨(NH₃)与烟气中的SO₃和水蒸汽生成硫酸氢铵凝结物。硫酸氢铵凝结物呈中度酸性且具有很大的粘性,在低温条件下,硫酸氢铵的沉积将首先发生在催化剂的空隙里。沉积的过程是可逆的,当运行温度提升到露点以上时硫酸氢铵将蒸发,催化剂活性将恢复,但运行温度长期低于其露点,催化剂活性会永久改变。当出现由于硫酸氢铵的沉积导致积灰时,建议增加吹灰频率。

低温下喷氨应对措施:控制NH₃的逃逸量≤3ppm 以下。在保证脱硝效率前提下,降低氨水喷入量,检查氨逃逸量,确保控制NH₃的逃逸量≤3ppm以下 ;增加吹灰频率,吹扫催化剂表面积灰,减少催化剂积灰及ABS粘结堵塞 ;通过前端生产工艺,提高烟气温度,若发现催化剂已经出现堵塞及中毒现象,通过前端生产工艺调整,将烟气温度提高到 315℃以下运行一段时间,直至将硫酸氢氨蒸发脱除,实现催化剂在线再生。

3.1.2 最低喷氨温度说明

由于在燃烧过程和SCR催化反应中都会产生SO₃,当SCR温度较低时,SO₃,NH₃,H₂O就会发生反应生成[(NH4)₂SO4] 或 [NH4HSO4] ;这个反应过程与烟气中SO₃的浓度及烟温有关。

催化剂最低的停止喷氨的温度与烟气中SO₂浓度、NH₃逃逸,碱性、砷氧化物,烟温及催化剂的活性等参数有关,一般SO₂浓度、碱性、砷氧化物含量越高,最低的停止喷氨的温度越高,如果在低于最低停止喷氨的温度下运行,会在催化剂内孔内形成氨盐,堵塞催化剂微孔,降低催化剂活性,甚至催化剂中毒。在控制保护程序中将对此值进行限定,当烟气温度低于此值时,自动切断喷氨系统。在确定系统的停止喷氨最低温度时,同时需要考虑催化剂内部的情况,根据实际测量表明,在催化剂孔隙内的露点温度要远远高于烟道中的露点温度,这是因为孔隙中SO₃,NH₃的分压力较高,考虑本项目 SO₂含量较低,但H₂O含量很高,综合考虑最低喷氨温度按暂定300℃。

3.1.3 提高脱硝反应器安全稳定性的措施

为提高脱硝反应器安全稳定运行,设计时我方重点考虑以下几个因素:反应器、烟道设计压力为 ±6500Pa,瞬间抗暴压力为±9800Pa ;烟道积灰厚度计算应基于最低允许烟气流速为8m/s 时所剩余的截面作为积灰截面计算;考虑自重、风荷载、积灰、雪载、地震、腐蚀、内衬及保温等;设置滚动或滑动支架,支架的设计荷载应考虑摩擦阻力,材料和润滑剂应与滑动触点的金属底座相适应。支吊架的部件应进行强度计算,以保证其设计安全可靠 ;热膨胀应力通过非金属膨胀节消除,并按相关标准和规范采取保温和防腐措施。要求膨胀节在各种工况条件下均应能吸收设备和管道的轴向和侧向位移,以保护设备和管道免受损害和变形 ;烟道内烟气流速不超过15m/s。

催化剂区域内流速应小于5m/s,孔道内流速应小于7m/s ;通过方案优化使烟气流经反应器阻力尽可能小 ;反应器入口应设气流均布装置,反应器入口及出口段应设导流板,对于反应器内部易磨损的部位应采取必要的防磨措施 ;反应器内部各类加强板、支架应设计成不易积灰的型式。

3.1.4 脱硝装置设置在除尘器前后的对比方案以及可能会对生产造成的影响

脱硝装置在除尘器前:温度300℃ -320℃有利于脱销的催化反应提高脱销效率和延长催化剂使用寿命。但烟气浓度在10-16g/Nm₃,会加剧对催化剂的磨损,降低催化剂使用寿命,另外尿素溶液喷入后反应过程中会形成硫酸铵等杂质,污染收尘料。

脱硝装置在除尘器后:优点是烟气净化后对催化剂的磨损较小,硫酸铵等副产物不会污染收尘料。不足是烟气温降至260℃ -280℃后,不利于脱销催化效率。

对比以上方案,优选脱硝装置在除尘器后。

3.2 主要建设内容

脱硝工艺采用SCR法,每台高温窑布置1台SCR反应器,反应器布置在除尘器后 ;脱硝系统不应设置烟气旁路;催化剂采用蜂窝式催化剂,按“2+1”模式布置,催化剂支撑梁的层间高度不小于3米,最下层为预留层;采用氨水作为脱硝还原剂;脱硝系统范围内的设备必须在无振动条件下运行,噪声控制满足GBZ1-2002《工业企业设计卫生标准》,设备运转噪声小于85dB ;脱硝装置的设计必须进行CFD数值模拟和物理模型冷态试验,以此来优化烟气参数的分布、最大化降低烟气阻力和避免积灰 ;所有防腐材料保证期不少于15年;膨胀节使用寿命不少于10年;SCR有可靠的措施以防止SCR堵灰以及防止催化剂中毒的措施。

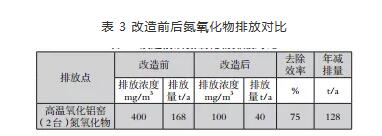

04项目实施后减排量

通过表3可知每年减少外排氮氧化物128吨,对环境改善有较大的贡献。

05结论

选择性催化剂还原法简称SCR,在一定的温度和催化剂的作用下,以氨水作为还原剂,有选择性地与烟气中的氮氧化物反应并生成无毒无污染的氮气和水。投产后,经过SCR脱硝装置处理的烟气,脱硝率可达92%。

原标题:高温氧化铝回转窑脱硝改造

-

液氨改尿素脱硝的利与弊2019-07-25

-

循环流化床锅炉烟气脱硝方案研究2019-07-25

-

环境污染零容忍!天津2.1万家“散乱污”企业被关闭2019-07-24

-

两部委力推园区环境污染第三方治理 第三轮工业环保市场启动2019-07-23

-

发改委、生态环境部关于深入推进园区环境污染第三方治理的通知2019-07-20

-

【技术汇】优化SCR脱硝监控系统 降低脱硝运行成本2019-07-20

-

山钢莱芜分公司型钢厂成功应用国内首套生物钙脱硝系统2019-07-19

-

水泥窑低温SCR脱硝技术中试研究2019-07-19

-

项目动态|沈阳再生资源产业园危险废物处置项目回转窑顺利完成吊装2019-07-17

-

厦门中实翔安垃圾焚烧发电厂烟气脱硝系统改造公开招标公告2019-07-17

-

生物质锅炉氮氧化物排放控制技术研究进展2019-07-16

-

独家!全国脱硫脱硝项目汇总(7.15)2019-07-16

-

工业锅炉烟气SCR脱硝技术及设备2019-07-13

-

烟气脱硝装置对锅炉运行会有哪些影响2019-07-11

-

优美科DNX-LD SCR脱硝催化剂在仙桃绿色东方垃圾焚烧发电厂实现低温运行2019-07-05