国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

焦化废水低成本“零排放”技术

焦化废水低成本“零排放”技术水处理网讯:焦化废水的低投入、低成本、无害化处理利用,有助于焦化企业摆脱环保困境,而通过增加城市供热、供气、废水、垃圾处理等社会化功能,也有利于焦化企业

水处理网讯:焦化废水的低投入、低成本、无害化处理利用,有助于焦化企业摆脱环保困境,而通过增加城市供热、供气、废水、垃圾处理等社会化功能,也有利于焦化企业转型,减少损失。在目前可选择处理的技术中,在焦炉烟道气净化过程中处理利用焦化废水被认为是比较可行的低成本、甚至是有效益的解决方案。该工艺有望同时一次性解决焦化脱硫废液处理、焦化废水深度处理回用和焦炉烟道气脱硫脱硝三大难题。

1 在焦炉烟道气净化过程中处理利用焦化废水

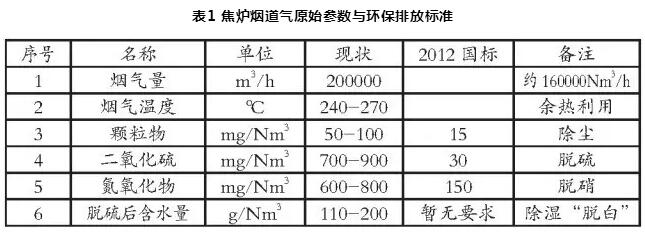

焦化废水主要包括脱硫废液、剩余氨水(主要部分)、其他焦化废水等。焦炉烟道气是炼焦过程中焦炉煤气或混合煤气燃烧过程中产生的烟气,有时会混入少量串入的焦炉煤气。过去,焦炉烟道气都是通过地下大烟道、烟囱直排的;现在,环保要求净化后排放。参考某厂焦炉烟道气的原始参数、环保控制标准(见表1),除环保严格要求的除尘、脱硫、脱硝外,还涉及余热回收利用、节水和湿法脱硫后的除湿“脱白”。

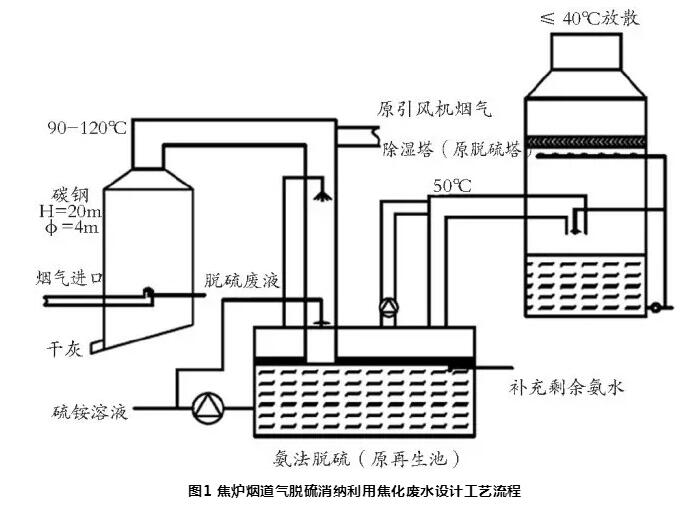

焦炉烟道气净化处理利用焦化废水的工艺,如图1所示。在焦炉大烟道的适当位置开孔,通过旁通的方式将焦炉烟道气引出,首先可以选择用余热锅炉回收蒸汽,烟气温度降低到约160℃进入烟道气净化系统,通过循环喷淋焦化废水和清水净化,净烟气单独排放,原烟道和烟囱作为脱硫系统事故备用,以确保焦炉的安全运行。

主要设备由脱硫废液喷雾干燥塔、高效氨法脱硫塔、湿式风机水洗除氨和湿烟气除湿“脱白”几部分组成。

喷雾干燥塔:采用双流空气雾化喷枪,将脱硫废液喷入喷雾干燥塔,首先利用烟道气的余热和含氧量,实现脱硫废液中酚、氰等有机有毒成分(COD、BOD)的热解和热氧化,转变成二氧化碳和水,低成本实现无害化。焦炉烟道气温度从240-300℃降低到90-120℃,理论计算可以处理10-12t/h焦化废水,首先确保全部处理脱硫废液,不足部分处理剩余氨水,剩余氨水中的氨与二氧化硫、氮氧化物发生化学反应,焦炉烟道脱硫脱硝的同时生成硫酸铵、硝酸铵颗粒,与脱硫废液中所含的盐一起,以干燥杂盐形式分离出来,从塔底定期排出,初步净化后的烟气进入高效喷淋洗涤。

高效喷淋洗涤脱硫:由于焦化脱硫废液和剩余氨水中的氨含量不高,离开喷雾干燥塔顶部的烟道气,首先进入二次蒸发管道,继续循环喷剩余氨水进行二次蒸发冷却到饱和温度,再用剩余氨水喷射式洗涤脱硫系统,喷入到一定液面的剩余氨水池中,进行湿式氨法脱硫,实现残余污染物的净化,进入循环氨水中。剩余氨水密闭循环富集到一定盐浓度后,送入前面的喷雾干燥塔处理干燥提盐,或净化后送回硫氨原料系统。烟道气温度从90-120℃降低到约50℃。

湿式风机水洗除氨和除湿“脱白”:为了防止烟气中残余的氨、有机有毒污染成分放散,脱硫后净烟气进入湿式风机洗涤净化,湿式风机在为系统提供排烟动力的同时,还有高效除尘、脱硫、除酸、防止氨逃逸等多种功能,而且由于烟气温度低、含蒸汽量减少等因素,其运行功率只有干式引风机功率的约50%,具有显著的节电效益。洗气机洗涤采用循环净水,烟气温度从约50℃降低到40℃以下,可以回收烟气中43%的饱和水蒸气和携带的余热,同步冷凝净化烟气中的细颗粒粉尘、二氧化硫、氮氧化物、氨等污染成分,确保焦化废水中的有机有毒有害成分不会转移到大气中,净化达标烟气通过除湿干燥塔顶的烟囱排放。

2 焦炉烟道气脱硫消纳利用焦化废水的原理

根据有关研究结果和经验,采用高温热解和热氧化焚烧后再急冷的方式处理焦化废水等有机有毒含盐废水能彻底实现废水的无害化,也属于焦化等有机有毒废水深度处理的方法之一,但长期以来,一直存在的难题是处理投资和运行费用过高。焦化废水焚烧除了焚烧炉外,还要配备余热回收利用、急冷、除尘、脱硝、脱硫等设备,设备投资高、运行成本均高。利用焦炉烟道气脱硫过程消纳和处理焦化废水则解决了运行成本和投资高的难题,主要相关反应见下:

1)酚: C6H6O+ 7O2 = 6CO2↑+ 3H2O +△Q

2)苯:C6H6+15/2 O2 = 6 CO2↑+3 H2O +△Q

3)氨:2NH3+7/2 O2 = 2NO2↑+3 H2O +△Q

4)硫化氢:2H2S + 3O2 = 2SO2↑+3 H2O +△Q

5)氰化氢:2HCN+ 9/2O2=2CO2↑ + 2NO2 + 3 H2O + △Q

硫酸铵、硫酸钠等盐类:喷雾干燥分离

前两个反应可以实现焦化废水主要有机污染成分的无害化;有关研究还表明,反应式3)和5)的主要反应产物中部分为氮气,也实现了两种主要有毒成分的无害化。退一步讲,就算是生成SO2、NO2,也易溶于水中,被循环氨水洗涤吸收后会与废水中的氨发生反应,生成固体,或液态硫酸铵、硝酸铵,实现无害化。焦化废水被喷入焦炉烟道气后,有三个主要去向:放散烟气、干灰和污水污泥。干灰、污水和污泥都是在焦化企业内部循环不外排,唯一可能转移排入大气的途径只有放散烟气。采用本工艺通过后步多级清水洗涤净化,可确保焦化废水中的有机有毒成分不外排。

3 应用效果

山西一焦化公司现有1座4.3m焦炉,按照环保要求,焦化脱硫废液需要提盐处理、剩余氨水经过蒸氨、生化处理后,还得深度处理,焦炉烟道气则需要除尘、脱硫、脱硝净化,采用市场现有技术,企业需要投资数千万元、甚至上亿元,并且投入后还大幅增加运行成本,目前焦炭市场不景气、企业在微利甚至亏损的情况下难以承担,但不解决这些问题,又面临日益严格的环保压力。为此,借鉴转炉除尘系统中消纳处理利用焦化废水的成功经验,用户决定在焦化烟道气脱硫系统中,进行消纳和利用焦化废水的工业试验,可以处理全部焦化脱硫废液和部分剩余氨水,一次性解决焦化脱硫废液、焦化废水深度处理和焦炉烟道气脱硫三大难题。

工业试验于2016年5月5日开工、6月30日开始调试运行,至今已经成功运行120多天。系统安装了在线监测设施,并已接入当地环保部门实时监控系统。监测结果:焦炉烟道气脱硫后粉尘含量小于10mg/m³、二氧化硫小于5mg/m³、氮氧化物小于150mg/m³,系统进口烟道气和净化后排烟温度分别为260℃、50℃。现有焦化废水蒸氨和生化负荷大幅降低,仅用于处理化产系统生产废水。

4 问题与改进

焦炉烟道气脱硫消纳和处理利用焦化废水技术得到了初步验证,可以低投入、低成本解决焦化脱硫废液、焦化废水深度处理和焦炉烟道气净化三大难题。考虑到节省开发投资和控制风险,此项技术还存在以下问题,需改进提高。

4.1 烟道气脱硝

研究检测表明,焦炉烟道气中所含的NOx大部分是NO,现有工艺虽然达到了较高的脱硝率,但距离超低排放指标还有差距。计划研发低温湿式氧化吸收的工艺,选择适当的氧化剂(臭氧、双氧水、次氯酸、或硝酸)对烟气中NO进行有效氧化,然后就可以在后步的喷淋洗涤除湿过程中脱除,确保国家超低排放要求的小于50mg/m3指标。

4.2 提纯精盐

焦化脱硫废液处理近几年主要以提盐法为主,投资多、处理成本高,回收的杂盐成了新的固废。本工艺解决了投资和处理成本高的问题,下一步计划开发提纯盐分离技术,生产高纯度硫氰酸钠、硫氰酸铵、硫代硫酸钠、硫酸钠等精盐,在解决污染成分彻底无害化的同时,还可预期较好的经济效益。

4.3 原有废水处理设施和能力的利用

采用焦炉烟道气脱硫消纳处理焦化废水后,原有的焦化废水处理蒸氨可以停止运行,生化系统将出现能力富裕,可以利用其资源化回收和利用城市垃圾渗漏液、化工废水、城市生活污水,而减少企业对自然水源的取水量,并实现整个企业废水的零排,这对低成本保护我们赖以生存的自然水资源很重要,特别是处理城市污水直接利用,可以降低企业成本、获得当地政府的污水处理设施投资和财政补贴。

4.4 焦炉烟道气排烟除湿干燥

目前系统排放烟气温度为50℃,含湿量还比较高。下步计划采取直接喷淋冷凝换热和混风干燥的方式实现排烟除湿干燥,彻底实现“脱白”,同时回收放散烟气中的水分和余热,通过热泵技术提温后,用于焦炉入炉煤的加热或居民采暖和生活热水。

5 结论与建议

1)在焦炉烟道气脱硫系统消纳处理焦化脱硫废液和剩余氨水的工业性试验证明,采用本工艺有望同时一次性解决焦化脱硫废液、焦化废水深度处理回用和焦炉烟道气脱硫脱硝三大难题,为煤焦化企业环保达标、节能降低成本、增加效益和淘汰焦化企业转型发展提供了解决方案。

2)焦炉烟道气实现消纳利用焦化废水的功能后,能力富裕的焦化废水处理设施具备消纳利用城市生活污水等其他类似废水的条件,发挥利用这些潜力可以实现企业和有关污水排放企业废水的“零排放”和降低成本,特别是对改善和保护自然环境有利。

3)本工艺主要提高方向是低温氧化吸收脱硝、除湿“脱白”、回收低温冷凝水节水、回收低温余热用于供暖和生活热水、回收精盐和节电。

原标题:焦化废水低成本“零排放”技术

上一篇:通过工艺改造 实现钢铁超低排放

-

两部委力推园区环境污染第三方治理 第三轮工业环保市场启动2019-07-23

-

沈阳市生态环境局通报十起水污染环境违法典型案例2019-07-22

-

生态环境部关于明确水污染防治法中“运营单位”的复函2019-07-21

-

发改委、生态环境部关于深入推进园区环境污染第三方治理的通知2019-07-20

-

四川发布四川省沱江流域水环境保护条例2019-07-20

-

《四川省沱江流域水环境保护条例》9月1日施行 这部流域立法有何地方特色?2019-07-20

-

山西省水污染防治条例(草案) 征求意见稿2019-07-20

-

脱硫废水常规处理及零排放介绍2019-07-20

-

桑尼环保——聚焦技术和服务创新 实现脱硫废水零排放2019-07-20

-

洛阳龙羽宜电有限公司2*260t/h锅炉后石灰石-湿法脱硫烟气消白改造工程评标结果公示2019-07-19

-

国家生态环境保护专家委员会在京成立2019-07-19

-

我国钢铁行业烧结烟气脱硫的概况2019-07-18

-

关于在吉林省辽河流域执行水污染物特别排放限值的公告2019-07-18

-

脱硫废水压泥困难、搅拌器故障怎么办?2019-07-18

-

燃煤电厂脱硫石膏质量控制技术2019-07-18