国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

德国Clear Edge 高温陶瓷滤管脱硝除尘一体化引领玻璃行业创新技术

德国Clear Edge 高温陶瓷滤管脱硝除尘一体化引领玻璃行业创新技术大气网讯:为贯彻《中华人民共和国环境保护法》《中华人民共和国大气污染防治法》,推动大气污染防治领域技术进步,

大气网讯:为贯彻《中华人民共和国环境保护法》《中华人民共和国大气污染防治法》,推动大气污染防治领域技术进步,满足污染治理对先进技术的需求,2018年6月,生态环境部印发了《2018~2019年蓝天保卫战重点区域强化督察方案》并启动强化监督,监督范围包括京津冀周边地区、长江三角洲地区、汾渭平原的工业企业环境问题治理情况、重污染天气应急措施落实情况等十二个方面的问题。随着非电行业超低排放政策的实施,玻璃窑炉烟气氮氧化物及粉尘的深度治理是实现超低排放的核心技术之一。

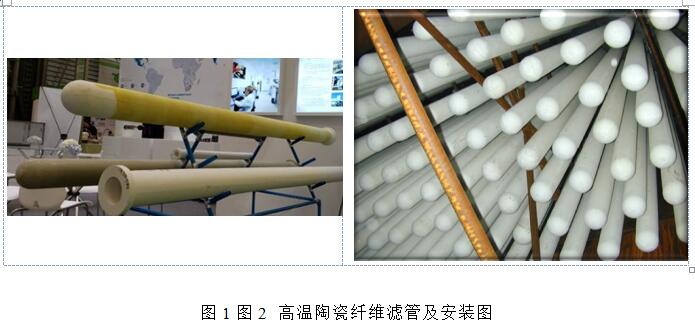

德国Clear Edge公司结合玻璃窑炉复杂的烟气工艺特点,领先开发出“高温陶瓷纤维滤管催化脱硝除尘一体化技术”,具有低阻高效的显著优点。德国总部Purohit博士和中国负责人祁建伟总监提到,德国Clear Edge的 Cerafil TopKat技术结合高过滤效率和高温SCR催化反应,在2009年已取得全球首台套玻璃窑炉高温陶瓷纤维滤管催化脱硝除尘一体化技术示范业绩并成功投运到现在,已经稳定运行10年。氮氧化物排浓度放稳定达到50mg/Nm3以下,粉尘排放浓度稳定达到20mg/Nm3以下。对我国玻璃行业氮氧化物和粉尘的深度减排具有重要的引领示范作用。至今德国Clear Edge在全球有超过300台套成功应用案例,该公司被认为是全球技术的引领者和最有经验的高温陶瓷纤维滤管供应商。

01前言

SCR脱硝技术在我国电力行业应用成熟,氮氧化物排放可达到50mg/Nm3以下。在煤电行业实行“超低排放”的背景下,玻璃窑炉烟气污染物排放压力日趋严厉。玻璃工业属于高耗能及排污产业,我国是玻璃生产大国。据中国建筑玻璃与工业玻璃协会统计,截至到2016年10月,我国浮法玻璃生产线总数为353条,开工的生产线有235条,开工率大约为67%。企业面临着巨大的生存压力,停工停产的原因之一来自污染物排放不达标而进行技术改造。

玻璃窑炉烟气中主要的污染物为颗粒污染物、硫氧化物(SOx)和氮氧化物(NOx)。2017年6月环保部对GB26453-2011修改单发布了征求意见稿,其中新增特别排放限制要求,提出玻璃窑炉颗粒物限值20mg/Nm3,二氧化硫限值100mg/Nm3,氮氧化物限值400mg/Nm3的“超低排放”要求。国家环保要求日趋严格,玻璃行业面临巨大的氮氧化物及粉尘减排压力,排放标准进一步收紧是未来发展的大趋势。“高温陶瓷纤维滤管催化脱硝除尘一体化技术”技术作为全世界应用广泛高效的氮氧化物与粉尘一体化脱除技术,是玻璃行业氮氧化物及粉尘治理最理想的技术路线之一。

02高温陶瓷纤维滤管技术核心

德国Clear Edge 公司“高温陶瓷纤维滤管脱硝除尘一体化技术”结合了成熟的“干法脱硫+一体化除尘+ SCR脱硝”的工艺优点,同时避免了该技术的缺点。脱硫、脱硝、除尘实现一体化,大大减少了占地面积;同时陶瓷纤维滤管的复合结构避免了布袋的挠性,除尘效果更优,同时避免糊袋隐患,其寿命可达5-8年,大大优于滤袋寿命。

该技术的一些关键功能包括:

2.1 优化的孔隙度由特殊的滤管生产工艺制成, 有效的表面过滤, 能够让表面的灰尘更容易释放, 对于处理非常高的灰尘负荷和保持较低的压降具有先进的专利技术。

2.2高温陶瓷纤维滤管Cerafil TopKat里的催化剂仍然受到保护, 因为它被纳入过滤管壁内, 从而避免催化剂中毒和(或)失活, 相对传统的蜂窝状选择性催化还原 (SCR) 系统,这是一个非常大的优势。催化剂在过滤壁内保持活跃数年, 不需要任何恢复成熟的长期性能。

03高温陶瓷纤维滤管一体化关键技术路线优势

高温陶瓷纤维滤管一体化脱硫脱硝除尘系统主要包括烟气调温系统、干法脱硫系统、废料储存系统、陶瓷滤管一体化脱硝除尘设备、电气控制系统等。窑炉高温烟气先经过降温系统,将烟气温度调节至360~380℃后,喷入熟石灰和氨水,与烟气充分混合后随烟气进入陶瓷滤管一体化脱硫脱硝除尘系统,处理后的达标烟气经引风机送至烟囱外排,完成整个脱硫脱硝除尘过程。

传统的烟气治理系统处理步骤多,设备大且数量多、占地面积大、企业投资大;后期运行的成本高,比如说由于采用高温电除尘,电极经常被灰尘覆盖,需要经常清理;脱硫过程产生的碳酸钙、亚硫酸钙、硫酸钙废渣需要进行固废处理。

而陶瓷滤管一体化脱硫脱硝除尘系统是脱硫、脱硝、除尘一体化,由于处理步骤减少,设备数量和体积减少、更加集中和紧凑,占地面积只占传统烟气治理系统的1/3。

此外,陶瓷滤管一体化脱硫脱硝除尘系统使用的脱硫剂,产生的硫酸钠和亚硫酸钠废渣可以作为玻璃生产的原料回收再利用,做到固废零排放,是一种闭环式的绿色、经济的处理方式。并且,由于该系统的排烟温度在180~200℃左右,这使得它排放的烟气无烟羽,也能更好地满足企业下一步烟气脱白的要求。

因此,陶瓷滤管一体化脱硫脱硝除尘系统作为应用在玻璃行业一项新技术,同时实现脱硫、脱硝、除尘一体化协同处理治理技术,在玻璃行业具有较好的推广和应用价值。它尤其适用于新建玻璃生产线,也适用于水泥,垃圾焚烧等其他工业领域。

04工程案例

德国Clear Edge的 Cerafil TopKat高温陶瓷纤维滤管技术已经成功在全球有超过300台套成功应用案例,包括玻璃窑炉烟气,水泥窑炉烟气, 垃圾焚烧烟气治理等行业。该公司被认为是全球技术的引领者和最有经验的高温纤维陶瓷滤管供应商烟气,NOx排放浓度<100mg/m3,HF排放浓度<5mg/m3,SO2排放浓度<50mg/m3,颗粒物排放浓度<20mg/m3,氨逃逸<5ppm。一体化系统压力损失阻力<2500Pa。采用氢氧化钙吸附剂进行脱硫、脱氟及其他酸性组分脱除,二次污染物为硫酸钙、氟化钙、氯化钙及其他盐类等固废,可以作为玻璃配料回收利用。

05结语

德国Clear Edge高温陶瓷纤维滤管创新技术有如下优势:

1. 实现了脱硫除尘脱硝除尘一体化,脱硝效率90%以上,除尘效率99%,节省占地面积,减少投资;

2. 使用寿命长,使用寿命可达5-8年以上,较传统布袋除尘器在玻璃行业中1.5年左右的使用寿命相比,大大延长;

3. 能耗低,经高温陶瓷纤维滤管脱硝除尘后,烟气中氮氧化物、颗粒物近于净化,高压空气反吹灰频率及用量大大减少,节省运行和能源成本;

4. 整套系统采用纯干法烟气净化工艺,相交湿法脱硫无烟尾、无需脱白,无脱硫废水,无二次污染。

5. 更重要的是,该项目脱硝除尘之后的副产物,可直接作为玻璃生产的配料予以回用,真正实现了变废为宝零排放,实现物料循环利用绿色生产。

-

烟气脱硝技术在垃圾焚烧发电厂达标排放的重要作用2019-05-08

-

5月份全国拟建在建脱硫脱硝项目2019-05-07

-

独家!全国脱硫脱硝项目汇总(5.6)2019-05-07

-

脱除烟气SO3实现SCR宽负荷脱硝的可行性分析2019-05-05

-

超低排放SCR烟气脱硝系统的优化分析2019-05-01

-

纳诺科技董事长吕鸿图:用物理技术解决环境污染问题2019-04-30

-

桂林市开展工业固体废物堆存场所环境污染整治 力争到2022年实现规范化收集贮存处置2019-04-30

-

独家!全国脱硫脱硝项目汇总(4.29)2019-04-30

-

超超临界机组SCR脱硝系统大颗粒灰拦截技术2019-04-30

-

平板式脱硝催化剂在高砷烟气中的应用优势2019-04-29

-

河南省污染防治攻坚办组织全省高铁沿线环境污染问题专项巡查2019-04-29

-

中国环境污染治理行业投资总额近几年占比情况及未来成长空间解读2019-04-27

-

燃气电厂余热锅炉脱硝系统氨逃逸率高的原因分析2019-04-26

-

水泥窑饱和蒸汽低氨燃烧脱硝技术改造2019-04-26

-

正视问题才能弥补不足:中央环保督察8省(区)公开移交案件问责情况 水环境污染的问题超过23个2019-04-25