国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

SCR烟气脱硝系统上层催化剂磨损原因分析

SCR烟气脱硝系统上层催化剂磨损原因分析北极星环保网讯:采用冷态试验与数值模拟相结合的方式,对某电厂660MW机组锅炉选择性催化还原(SCR)烟气脱硝系统内部流场进行测试计算,分析

北极星环保网讯:采用冷态试验与数值模拟相结合的方式,对某电厂660MW机组锅炉选择性催化还原(SCR)烟气脱硝系统内部流场进行测试计算,分析了该脱硝系统上层催化剂在横梁两侧区域磨损比较严重的原因.结果表明,催化剂磨损与其上方的流场有直接关系.气流经过转向烟道撞击横梁后在一侧形成高速向下气流,并在靠近催化剂入口处分成两股不同方向的气流,一股气流继续沿垂直方向向下运动,另一股气流受涡流影响,向水平方向偏斜,从而使横梁两侧下方催化剂出现不同特点的严重磨损.

关键词:烟气;SCR;脱硝系统;催化剂;磨损;流场;涡流;冷态试验

煤燃烧过程生成的NOx是造成大气氮氧化物污染的主要来源之一.据统计,电站锅炉排放的NOx约占煤燃烧NOx排放总量的40%以上.煤燃烧产生的NOx中90%以上为NO,而NO2、N2O等气体含量不到总量的10%[1].迄今为止,世界各国已开发了多种燃煤烟气NOx治理技术,其中选择性催化还原法(SCR)以其技术成熟、脱硝效率高等优点在大型燃煤电厂获得了广泛应用.

在SCR烟气脱硝系统(以下简称脱硝系统)长期运行过程中,催化剂的催化效果会因为各种物理化学作用(中毒、磨损、热烧结、堵塞、沾污等)而减弱,甚至失效,这会对脱硝效果和成本造成巨大的影响.催化剂的失活速率约为每运行1000h,脱硝效率降低0.7%[2],一般3~5年就需要更换[3].

不同程度的磨损对催化剂造成的影响有所不同,轻微磨损可以促进催化剂表面的更新,使催化剂保持良好活性,但是过度磨损会使催化剂表面活性组分过快流失,从而降低活性组分的寿命,并且还会使催化剂变薄,造成催化剂断裂,损害其下游的设备.为此,本文采用冷态试验与数值模拟相结合的方式,分析了脱硝系统上层催化剂在横梁两侧区域磨损比较严重的原因.1

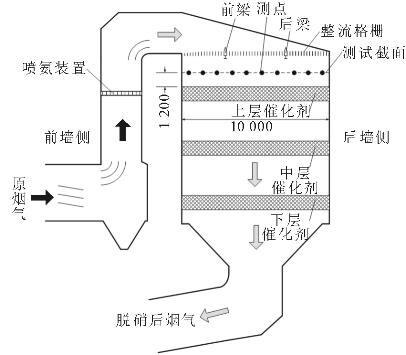

磨损情况某电厂660MW机组锅炉烟气脱硝系统采用SCR技术,催化剂为蜂窝式,催化剂层初始按2用1备模式布置,两侧烟道各80个模块(尺寸为2m×1m).BMCR工况下脱硝系统设计脱硝效率≥50%.为适应当前环保要求,在最上层加装备用层催化剂(图1).

图1脱硝系统示意

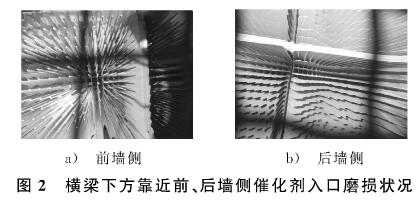

投运不到1年,备用层催化剂前、后梁(靠近前墙、后墙的横梁)下方宽约1.5m的带状区域内磨损严重,且前梁下方靠前、后墙侧的催化剂磨损特征不同(图2).此外,后梁两侧下方催化剂磨损分别比前梁严重,同一横梁下方靠前墙侧催化剂磨损比靠后墙侧严重.

2理论分析

造成催化剂磨损的主要因素包括烟气中的飞灰浓度、飞灰硬度、磨损时间以及烟气流速等[4].磨损程度与催化剂本身的因素有关,如催化剂结构、催化剂厚度以及表面材料抗屈服强度等.理论上特定的催化剂材料和烟气条件下,催化剂磨损量E为

![]()

式中:v为烟气流速;t为气流冲刷时间;C为灰粒负荷;D为平均粒径.可见,相同运行时间内,飞灰造成磨损的能力主要与烟气流速、飞灰含量、飞灰硬度以及飞灰的粒径有关.其中,v对E的影响最大,E与v3成正比.因此,在飞灰参数一定的情况下,催化剂孔内v较高,或因v分布不均匀引起靠近催化剂的局部v过高,都会造成催化剂严重磨损.然而,v过低又会造成催化剂堵灰,所以设计时需要综合考虑催化剂的磨损及积灰问题,选择最佳的v.

3冷态试验分析

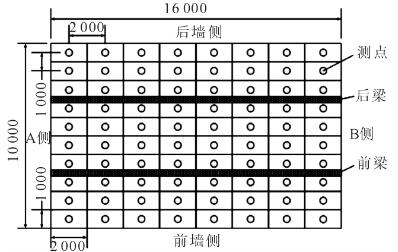

依据冷态模化原理,调整送、引风机使脱硝系统内气流进入自模化区.在冷态通风条件下,利用智能多功能风速仪测量催化剂上方v.为了保证测量的准确性,选择横梁与催化剂之间流场相对稳定的区域进行测量,即上层催化剂上方约1.2m处(图1).测试时,选择80个催化剂模块的中心作为测点(图3).催化剂上方气流流场分布如图4-图6所示.

延伸阅读:

SCR脱硝催化剂硫酸钙失活及再生试验

SCR脱硝催化剂磨损及堆灰治理

21张图为您解密一支脱硝催化剂的前世今生

无相关信息