国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

350MW超临界CFB脱硫脱硝一体化协同控制研究

350MW超临界CFB脱硫脱硝一体化协同控制研究大气网讯:0引言350MW超临界CFB锅炉在300MW级亚临界锅 炉的基础上进行了大量优化, 如炉膛伸缩比优化、 高位二次风技术、

大气网讯:0引言

350MW超临界CFB锅炉在300MW级亚临界锅 炉的基础上进行了大量优化, 如炉膛伸缩比优化、 高位二次风技术、 多并联扩展水冷屏技术、 布风板 分区技术、 炉前均匀连续给煤技术等, NOx及SO2的原始排放值大大降低, 特别是烟气中的NOx含量, 在不投入尿素、 液氨等还原剂的前提下, 原始排放可以达到50mg/Nm³以下, 这就为脱硫系统、 脱硝系统的一体化协调控制创造了多种匹配的研究方案。 本文主要就炉内输入石灰石对NOx原始排放的影响进行实验研究, 并在此基础上通过调整炉内 石灰石用量、SNCR系统尿素用量、 尾部湿法脱硫系统设备投用率, 实现最佳的运行经济效益。

1实验过程

1.1实验煤种及石灰石

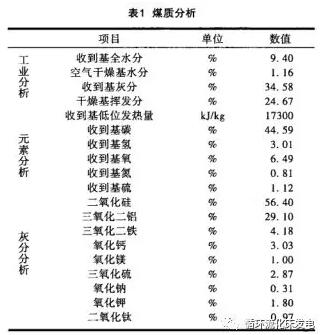

本次实验煤种采用设计煤种, 如表1所列。

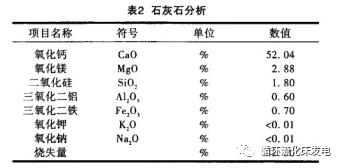

石灰石的数据如表2所列 。

1.2实验测点

试验测量项目、测点位置均依据ASMEPTC4、 ASMEPTC4.3等有关标准确定,锅炉性能考核试验 所有测点如下。

烟气取样测点:布置在空气预热器进口烟道、 布袋除尘器进口烟道, 空气预热器进口烟道每侧12个测孔, A、B空预器共24个测孔;布袋除尘器进 口烟道每侧为4个测孔, A、 B布袋除尘器共8个测 孔。

烟气温度测点:布置在空气预热器进口烟道、 布袋除尘器进口烟道,同烟气取样测点共用。

气温度测点:布置在空气预热器进口风道, 一次风道每侧两个测孔, A、 B一次风道共4个测孔; 二次风道每侧两个测孔, A、 B二次风道共4个测孔。

环境温度压力测点:在送风机入口附近避风遮阳处。

1.3实验仪器和方法

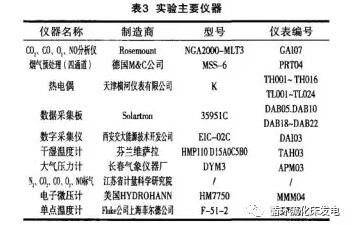

实验的主要仪器仪表均由西安热工研究院有限公司提供, 烟气分析仪器在每次试验前后进行现场标定和校核。 主要仪器仪表如表3所列。

实验过程中, 保持给煤均匀, 调整上下二次 风的风量在合适的位置,上层二次风门开度在 50% - 70%, 下层80%- 100%, 保持炉内平均床温在850屯左右。

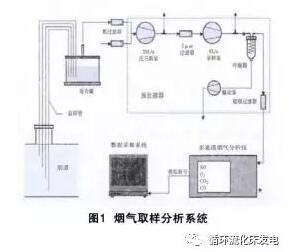

烟气成分测扯, 分别在空预器、 布袋除尘器 进口烟道按照网格法规定逐点测量烟气成分含量, 以此获得截面烟气成分代表点, 在代表点处采用取样管抽取烟气样品, 抽取的烟气样品引至特制的烟 气混合器进行预处理。 然后将烟气样品引至德国M&C公司生产的烟气前处理装置清洁、 除湿、 冷却后接入ROSEMOUNT公司生产的NGA2000型烟气 分析仪。 典型的烟气取样分析系统如图l。 烟气成 分分析的主要项目有:O2、 CO、 CO2 、NO, NGA2000型烟气分析仪具有输出电流信号的功能, 再辅之以IMP分散式数据采集系统, 烟气成分分析数据采样周期为2s, 可对试验工况内烟气成分实 现实时监测。

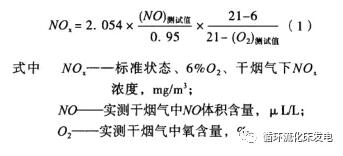

空预器进口烟气中NOx的浓度(6%O2 , 标态,干基)按式(1)计算:

2实验结果

2.1石灰石投运对NOx生成的影响

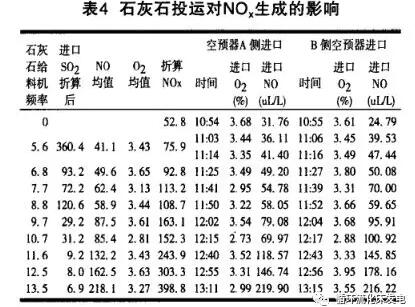

试验选择在江苏华美热电公司#2号锅炉进行, 在机组360 MW负荷时,逐渐投运石灰石, 观察石灰石投运对锅炉出口NO,的影响, 试验结果如表4 所列。

2.2石灰石频率和NOx的关系

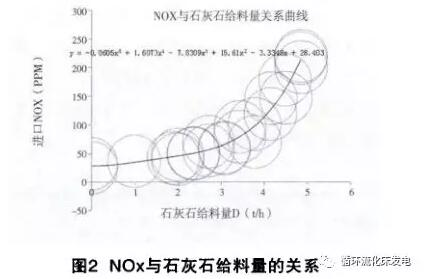

为了更直观地体现石灰石给料量和NOx的关系, 通过曲线图来表示,具体如图2所示。

从图2可以看出,在不投入石灰石时,NOx的 排放较低在50mg/Nm³左右,随着石灰石给料量增加,NOx呈现总体上升的趋势,在石灰石量低于3 t/h时,增长速度较缓慢;石灰石量高千4t/h时, 增长速度急剧上升。

3脱硫系统、脱硝系统的一体化协调控制

本项目在单台350 MW超临界CFB机组进行了为期一个月的脱硫脱硝一体化协调控制试验,试验 目的通过调整炉内脱硫石灰石的用量,控制进入脱 硫塔原烟气SO2含量,SNCR脱硝喷枪不投入或者仅投人一组的情况下,保证NOx排放达标,同时降低 炉后湿法脱硫系统电耗,获得最佳经济效益。

3.1试验情况介绍

试验期间人炉煤空干基硫份为0.84 ~ 1. 51,计算算术平均值在1.12, 机组电负荷为190~ 310 MW, 平均热负荷折算电负荷约40~50MW。

试验过程中,通过调节叶轮给粉机变频速率, 调整炉前石灰石用量,投入一组或多组炉前石灰石 系统,控制炉内Ca/S在1. 5左右,炉膛出口烟气SO2 含量在800 mg/Nm³时经济性最好。机组电负荷在 240 MW以下,脱硝喷枪可以不投入,能保证NOx 排放达标(低于50 mg/Nm³),湿法脱硫浆液循环泵仅运行两台即可满足净烟气SO2排放达标(低于 35 mg/Nm³) ; 电负荷270~310 MW时,需运行3 台浆液循环泵。在进行脱硫脱硝一体化协调控制试 验前,低负荷工况, 尾部湿法脱硫系统需要运行4 台浆液循环泵,高负荷工况需要5台浆液循环泵。

3.2经济效益分析

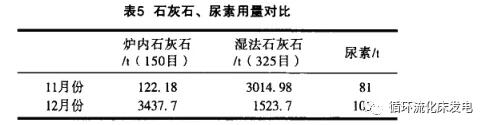

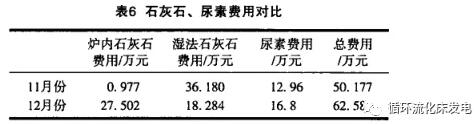

对比11月份、12月份(试验月份)脱硫脱硝系统石灰石、尿素用量及费用分别如表5、6所列。

其中,150目石灰石价格80元/t, 325目石灰石120元/t, 两台浆液循环泵日电耗在2.4万kW·h(0.32元/kW·h) , 尿素1600元/t。

两台浆液循环泵节约电耗折算21.504万元, 综合比较试验前后,每月可以节约30万元左右, 另外石膏制备系统试验调整前平均每天运行一次制备石膏, 现调整后平均两天运行一次制备石膏, 每 次运行时长为12~14 h, 平均节约电耗折算成发电 成本约450元/d, 每月节约成本1.35万元。

原标题:350MW超临界CFB脱硫脱硝一体化协同控制研究

-

SCR烟气脱硝对标管理平台设计与开发2019-04-25

-

150、100、50 !NOx减排哪个更适合水泥行业现状?2019-04-25

-

烟气脱硫脱硝行业2018年度产业发展调研2019-04-25

-

超低排放形势下SCR脱硝工程改造现状的调查2019-04-25

-

燃煤电厂SCR脱硝系统氨逃逸率控制技术研究2019-04-21

-

超超临界660MW机组烟道蒸发结晶脱硫废水零排放技术2019-04-17

-

独家!全国脱硫脱硝项目汇总(4.16)2019-04-17

-

焦炉煤气脱硫脱氰技术及优化建议2019-04-17

-

天洁环境拟携手印度公司参与竞标印度电厂的烟气脱硫系统的设计、施工等2019-04-16

-

航天源动力获锅炉烟气脱硫超低排放EPC大单2019-04-12

-

独家!全国脱硫脱硝项目汇总(4.8)2019-04-09

-

燃煤电厂水处理及脱硫废水零排放技术分析2019-04-08

-

燃煤锅炉高效低NOx协同优化系统开发及应用2019-04-08

-

低温烟气循环流化床同时脱硫脱硝技术在津西钢铁的应用2019-04-05

-

燃煤电厂SCR烟气脱硝催化剂寿命预测研究2019-04-03